一种组合式预冷蒸发器的制作方法

本申请涉及制冷蒸发器领域,特别涉及一种组合式预冷蒸发器。

背景技术:

1、在传统的制冷与空气处理系统中,蒸发器作为关键部件,承担着将冷媒与空气进行热交换的任务,从而实现降温、除湿等功能。

2、在工程机械制冷领域,如挖掘机、装载机、起重机等,由于其工作环境恶劣且作业任务繁重,对车载空调系统的蒸发器提出了极为严苛的要求。工程机械制冷经常在高温、高粉尘、高振动以及复杂地形等条件下运行,这使得传统的蒸发器面临诸多挑战。

3、传统蒸发器在高温环境下,散热效率急剧下降。工程机械制冷的驱动电机长时间运转产生大量热量,外加户外烈日暴晒,周围环境温度常常超过 40℃甚至更高。普通蒸发器散热的供风电机在此工况下难以应对高温工况进行高效运行,导致空调系统制冷能力大幅减弱,驾驶室内温度无法有效降低,严重影响驾驶员的工作舒适度和作业效率。

4、为此提出一种组合式预冷蒸发器。

技术实现思路

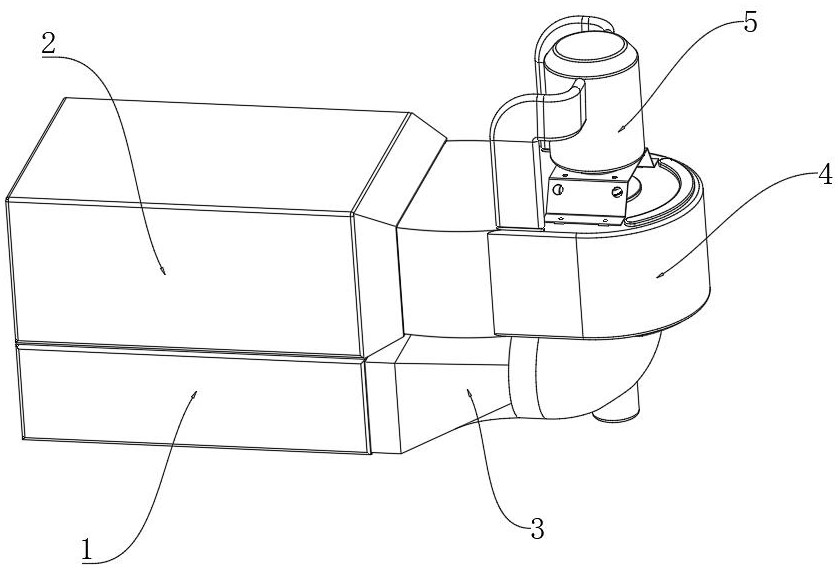

1、本申请目的在于解决工程机械制冷的蒸发器的供风电机在高温工况下制冷效率低的技术问题,相比现有技术提供一种组合式预冷蒸发器,包括带有副蒸发器的进风管和带有主蒸发器的出风管,所述进风管的输出端连通有连接弯头,所述出风管的输入端连通有分流风箱,所述连接弯头的输出端与分流风箱的输入端连通设置,所述分流风箱内有用于将进风管内空气抽入出风管内的供风系统;

2、所述供风系统包括驱动电机和鼓风叶片,所述驱动电机用于驱动鼓风叶片在分流风箱内旋转,所述驱动电机的外侧还套接有风罩,所述风罩的输出端延伸至外界;

3、所述分流风箱包括风箱壳体,所述风箱壳体内对称设有两组分流风板,两组所述分流风板对称转动连接在风箱壳体内侧,所述分流风板的端部均弹性连接有弹性裙板,所述分流风板将风箱壳体内分为侧风仓和主风仓,所述风箱壳体在侧风仓的顶部对称设有两组侧风口,所述侧风口与风罩间通过导风管连通设置;

4、两组所述分流风板用于将鼓风叶片的输出风分流至风罩内。

5、进一步的,所述分流风板包括半圆部和弧形部,所述分流风板的半圆部设有两组导向滑块,所述风箱壳体上设有与导向滑块相匹配的弧形滑槽,所述弧形滑槽与导向滑块间还设有对合弹簧;

6、所述对合弹簧具有驱使两组分流风板相靠近的弹力。

7、进一步的,所述风箱壳体上设有与分流风板半圆部相对应的圆形外壁,所述风箱壳体的圆形外壁与分流风板的半圆部间设有风槽,所述风槽内固定有定挡风条,两组所述分流风板的半圆部相对一侧均固定有动挡风条。

8、进一步的,所述分流风板的弧形部均固定有与侧风口相匹配的封板;

9、所述弹性裙板通过橡胶连接件弹性连接在分流风板的端部,所述橡胶连接件具有驱动弹性裙板靠近分流风板的弹力;

10、所述弹性裙板上还设有若干单向膜片,所述单向膜片具有使外部空气单向导入侧风仓内的单向导通性。

11、进一步的,所述进风管在副蒸发器的进风一侧固定有第一滤芯,所述出风管在主蒸发器的进风一侧固定有第二滤芯;

12、所述鼓风叶片的顶部转动连接在风箱壳体的内部,所述鼓风叶片内还设有用于清洁第一滤芯及第二滤芯上附着杂质的清洁系统,所述鼓风叶片的顶部还设有第一从动齿轮。

13、进一步的,所述清洁系统包括导管、负压座及排放座,所述驱动电机的输出端固定有花键轴,所述风罩的底部固定有电磁铁,所述驱动电机的输出端沿竖直方向滑动连接有传动座,所述传动座的顶部设有与花键轴相匹配的花键槽,所述传动座的外壁固定有驱动齿轮和第一磁环,所述驱动齿轮与第一从动齿轮相啮合,所述传动座的内壁设有若干等角度均分排布的风道;

14、所述负压座整体转动连接在鼓风叶片的内壁,所述负压座内设有负压叶片,所述负压叶片的顶部固定有锥形罩,所述锥形罩的顶部设有剪切齿,所述锥形罩的顶部滑动连接在传动座的底部,所述风罩通过风道与锥形罩连通设置;

15、所述传动座与负压座间夹接有复位弹簧,所述复位弹簧具有驱动传动座上移的弹力,所述负压座的顶部还设有与驱动齿轮相配合的第二从动齿轮。

16、进一步的,所述导管用于将负压叶片输出的气流导出至外界,所述排放座固定在连接弯头上,所述导管滑动连接在负压座与排放座间,所述导管的顶部固定有第二磁环,所述导管的中部设有若干等角度均分排布的加压内孔,所述排放座上设有与加压内孔相配合的加压外孔,所述导管的底部设有若干等角度均分排布的排放顶孔,所述导管的底部还转动连接有底板,所述底板上设有与排放顶孔相配合的排放底孔;

17、所述排放座的底部延伸至连接弯头的外侧并设有与排放顶孔相配合的排放口。

18、进一步的,所述底板与排放座的那间夹接有张紧弹簧,所述张紧弹簧具有驱动导管上移远离排放座的弹力。

19、进一步的,所述排放座的内壁设有若干等角度均分设置的限位槽,所述底板上固定有与限位槽相配合的限位滑块,所述排放座内壁在限位槽的顶部还设有若干等角度均分设置的螺旋槽,所述导管的外壁设有与螺旋槽相配合的滚珠。

20、进一步的,所述导管在负压座与排放座间滑动距离具有三段,当导管位于高段高度时,所述加压内孔与加压外孔交错封闭,所述排放顶孔与排放底孔重合开启,当所述导管位于中段高度时,所述加压内孔与加压外孔交错封闭,所述排放顶孔与排放底孔重合开启,当所述导管位于低段高度时,所述加压内孔与加压外孔重合开启,所述排放顶孔与排放底孔交错封闭。

21、相比于现有技术,本申请的优点在于:

22、本申请通过分流风箱设计,使空气在其中得到合理分流与均匀分配。分流风板在气流冲击下的自适应调整以及定挡风条与动挡风条的配合,确保了空气在主蒸发器和副蒸发器表面均匀流动,避免了局部过热或过冷现象,大大提高了换热效率,相较于传统蒸发器,本发明的蒸发器换热效率可有效提高,从而提升空调系统的制冷能力,即使在工程车辆制冷电机长时间高负荷运转、外界环境温度极高的情况下,驾驶室内仍能保持较为舒适的温度;

23、同时本发明的清洁系统,能够实现对第一滤芯和第二滤芯的自动清洁,可分别实现杂质排出和对滤芯的强力吹扫,该清洁系统能够将滤芯表面 附着的大颗粒杂质清除干净,有效延长了滤芯的使用寿命,减少了人工清洁的频率,降低了维护工作量和成本,提高了工程车辆的使用便利性和经济性。

技术特征:

1.一种组合式预冷蒸发器,包括带有副蒸发器(11)的进风管(1)和带有主蒸发器(21)的出风管(2),其特征在于,所述进风管(1)的输出端连通有连接弯头(3),所述出风管(2)的输入端连通有分流风箱(4),所述连接弯头(3)的输出端与分流风箱(4)的输入端连通设置,所述分流风箱(4)内有用于将进风管(1)内空气抽入出风管(2)内的供风系统(5);

2.根据权利要求1所述的一种组合式预冷蒸发器,其特征在于,所述分流风板(42)包括半圆部和弧形部,所述分流风板(42)的半圆部设有两组导向滑块(422),所述风箱壳体(41)上设有与导向滑块(422)相匹配的弧形滑槽(412),所述弧形滑槽(412)与导向滑块(422)间还设有对合弹簧(413);

3.根据权利要求2所述的一种组合式预冷蒸发器,其特征在于,所述风箱壳体(41)上设有与分流风板(42)半圆部相对应的圆形外壁,所述风箱壳体(41)的圆形外壁与分流风板(42)的半圆部间设有风槽(403),所述风槽(403)内固定有定挡风条(414),两组所述分流风板(42)的半圆部相对一侧均固定有动挡风条(423)。

4.根据权利要求3所述的一种组合式预冷蒸发器,其特征在于,所述分流风板(42)的弧形部均固定有与侧风口(411)相匹配的封板(421);

5.根据权利要求4所述的一种组合式预冷蒸发器,其特征在于,所述进风管(1)在副蒸发器(11)的进风一侧固定有第一滤芯(12),所述出风管(2)在主蒸发器(21)的进风一侧固定有第二滤芯(22);

6.根据权利要求5所述的一种组合式预冷蒸发器,其特征在于,所述清洁系统(6)包括导管(61)、负压座(62)及排放座(63),所述驱动电机(52)的输出端固定有花键轴(522),所述风罩(51)的底部固定有电磁铁(511),所述驱动电机(52)的输出端沿竖直方向滑动连接有传动座(521),所述传动座(521)的顶部设有与花键轴(522)相匹配的花键槽,所述传动座(521)的外壁固定有驱动齿轮(5212)和第一磁环(523),所述驱动齿轮(5212)与第一从动齿轮(541)相啮合,所述传动座(521)的内壁设有若干等角度均分排布的风道(5211);

7.根据权利要求6所述的一种组合式预冷蒸发器,其特征在于,所述导管(61)用于将负压叶片(621)输出的气流导出至外界,所述排放座(63)固定在连接弯头(3)上,所述导管(61)滑动连接在负压座(62)与排放座(63)间,所述导管(61)的顶部固定有第二磁环(612),所述导管(61)的中部设有若干等角度均分排布的加压内孔(611),所述排放座(63)上设有与加压内孔(611)相配合的加压外孔(631),所述导管(61)的底部设有若干等角度均分排布的排放顶孔(614),所述导管(61)的底部还转动连接有底板(64),所述底板(64)上设有与排放顶孔(614)相配合的排放底孔(641);

8.根据权利要求7所述的一种组合式预冷蒸发器,其特征在于,所述底板(64)与排放座(63)之间夹接有张紧弹簧(65),所述张紧弹簧(65)具有驱动导管(61)上移远离排放座(63)的弹力。

9.根据权利要求8所述的一种组合式预冷蒸发器,其特征在于,所述排放座(63)的内壁设有若干等角度均分设置的限位槽(633),所述底板(64)上固定有与限位槽(633)相配合的限位滑块(642),所述排放座(63)内壁在限位槽(633)的顶部还设有若干等角度均分设置的螺旋槽(632),所述导管(61)的外壁设有与螺旋槽(632)相配合的滚珠(613)。

10.根据权利要求9所述的一种组合式预冷蒸发器,其特征在于,所述导管(61)在负压座(62)与排放座(63)间滑动距离具有三段,当导管(61)位于高段高度时,所述加压内孔(611)与加压外孔(631)交错封闭,所述排放顶孔(614)与排放底孔(641)重合开启,当所述导管(61)位于中段高度时,所述加压内孔(611)与加压外孔(631)交错封闭,所述排放顶孔(614)与排放底孔(641)重合开启,当所述导管(61)位于低段高度时,所述加压内孔(611)与加压外孔(631)重合开启,所述排放顶孔(614)与排放底孔(641)交错封闭。

技术总结

本发明提供了应用于制冷蒸发器领域的一种组合式预冷蒸发器,包括带有副蒸发器的进风管和带有主蒸发器的出风管,进风管的输出端连通有连接弯头,出风管的输入端连通有分流风箱,连接弯头与分流风箱连通,分流风箱内设有供风系统;供风系统包括驱动电机和鼓风叶片,驱动电机的外侧还套接有风罩;分流风箱包括风箱壳体,风箱壳体内设有分流风板,分流风板将风箱壳体内分为侧风仓和主风仓,分流风板用于将鼓风叶片的输出风分流至风罩内,本申请通过副蒸发器和主蒸发器的分段设计,避免了局部过热或过冷现象,大大提高了换热效率,蒸发器换热效率可有效提高,从而提升空调系统的制冷能力。

技术研发人员:包钊,付宁,马远洋,王建,王家涛

受保护的技术使用者:烟台首钢电装有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!