水油分离系统的制作方法

1.本实用新型涉及水油分离技术领域,具体而言,涉及一种水油分离系统。

背景技术:

2.原油从地下开采出后,含有大量水分。这些水分往往以悬浮状态与油混合存在,而悬浮的水又以“油包水”或“水包油”的微粒状态分布在原油中,如果用物理沉淀法分离,耗时长、分离效果差。因此,设计一种水油分离系统来对原油进行分离,提高分离效率和质量,尤为重要。

技术实现要素:

3.本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

4.为此,本实用新型提出一种水油分离系统。

5.有鉴于此,本实用新型提供了一种水油分离系统,水油分离系统包括:沉淀罐、进液口、第一加药口、排水口、过滤池、第一过滤板、第二过滤板、导流板、净化池、第二加药口、排油口、排油管和观察窗;沉淀罐内部形成沉淀室;进液口设置在沉淀罐的顶部,且进液口与沉淀室相连通;第一加药口设置在沉淀罐的顶部,且第一加药口与沉淀室相连通;排水口设置在沉淀罐的底部,且排水口与沉淀室相连通;过滤池上设置有第一进水口和第一出水口,过滤池位于沉淀罐的一侧,且第一进水口与排水口相连通;第一过滤板嵌入过滤池内,且第一过滤板与过滤池的内壁相连接;第二过滤板位于第一过滤板的下方,且第二过滤板与过滤池的内壁相连接;导流板位于第二过滤板的下方,导流板的一端与过滤池的内壁相连接,导流板的另一端向远离第二过滤板的方向倾斜,且导流板的另一端与过滤池的内壁相连接;净化池包括第二进水口和第二出水口,净化池位于过滤池的一侧,且第二进水口与第一出水口相连通;第二加药口设置在净化池的顶部,且第二加药口与净化池相连通;排油口位于在沉淀罐的侧壁上,且排油口与沉淀室相连通;排油管穿过排油口,排油管嵌入沉淀室内,且排油管与排油口相连接;观察窗沿沉淀罐的长度方向设置在沉淀罐的侧壁上;其中,第一过滤板的目数大于第二过滤板的目数。

6.在该技术方案中,首先,通过使沉淀罐内部形成沉淀室,以实现对水油混合物的容纳作用;其次,通过将进液口设置在沉淀罐的顶部,且进液口与沉淀室相连通,以便于向沉淀罐内通入水油混合物;再次,通过将第一加药口设置在沉淀罐的顶部,且第一加药口与沉淀室相连通,以向沉淀罐中加入破乳剂,使水与油快速分离,提高沉淀效果,加快沉淀速率;再次,通过将排水口设置在沉淀罐的底部,且排水口与沉淀室相连通,以使沉淀在下层的水从排水口排出;再次,通过在过滤池上设置有第一进水口和第一出水口,过滤池位于沉淀罐的一侧,且第一进水口与排水口相连通,以使下层的水排入过滤池中;再次,通过使第一过滤板嵌入过滤池内,且第一过滤板与过滤池的内壁相连接,以对分离出的水进行粗过滤,阻挡大颗粒杂质去除;再次,通过将第二过滤板位于第一过滤板的下方,且第二过滤板与过滤池的内壁相连接,并使第一过滤板的目数大于第二过滤板的目数,以对水进行二次过滤,阻

挡小颗粒杂质;再次,通过使导流板位于第二过滤板的下方,导流板的一端与过滤池的内壁相连接,导流板的另一端向远离第二过滤板的方向倾斜,且导流板的另一端与过滤池的内壁相连接,当过滤池内水的体积较小时,使水全部排出,无残留;再次,净化池包括第二进水口和第二出水口,通过使净化池位于过滤池的一侧,且第二进水口与第一出水口相连通,以使无固体杂质的水进入净化池内;再次,通过将第二加药口设置在净化池的顶部,且第二加药口与净化池相连通,以向净化池内加入净水剂,将水中残留的少部分化学物质去除,提高水的净化程度;再次,通过使排油口位于在沉淀罐的侧壁上,且排油口与沉淀室相连通,并使排油管穿过排油口,排油管嵌入沉淀室内,且排油管与排油口相连接,以使悬浮在上层的油,从排油管被抽取出,实现水油分离的技术效果;再次,通过将观察窗沿沉淀罐的长度方向设置在沉淀罐的侧壁上,以便于观测水油分层的情况,从而判断是否需要继续添加破乳剂,观察沉淀层的排出情况。采用此种连接方式,结构简单,将含有水的原油从进液口通入沉淀罐内,并通过第一加药口向油水混合物中加入破乳剂,避免油水混合产生乳化现象,使油和水快速分离,由于油的密度小于水,油水分离后,水沉淀在沉淀罐的底部,而油悬浮在水的表面,出现分层现象。先使下层的水从排水口排出,进入到过滤池内,由于固体杂质密度大于水,因此水排出时会携带较多的固体颗粒,经过第一过滤板和第二过滤板过滤,将水中的固体杂质去除,提高水的纯净度;在通过向净化池中加入净水剂,来将水中的其他化学杂质去除,达到提高洁净度的效果。通过观察窗观察水层的排出情况,当观察到沉淀罐无分层时,通过排油管将沉淀罐中剩余的油抽出,如此,实现油水分离的技术效果。通过使水从下方的排水口排出,并使油从排油管排出,避免水油同口排出,导致水油再次混合的技术效果,确保分离效果;将分离的水进行过滤和净化,以提高水的净化程度,以便于将水直接排放,方便快捷。

7.另外,本实用新型提供的上述技术方案中的水油分离系统还可以具有如下附加技术特征:

8.在上述技术方案中,优选地,沉淀罐包括:罐体、第一连接部、盖体和第二连接部;罐体的顶部设置有开口;第一连接部沿罐体的周向设置在罐体的外壁上;盖体盖合在罐体的顶部,且罐体和盖体围设成沉淀室;第二连接部沿盖体的周向设置在盖体的外壁上,且第二连接部与第一连接部相连接。

9.在该技术方案中,通过使罐体的顶部设置有开口,以实现对油水混合物的容纳作用;通过将第一连接部沿罐体的周向设置在罐体的外壁上,以便于连接;通过将盖体盖合在罐体的顶部,且罐体和盖体围设成沉淀室,以避免外部灰尘进入罐体内,从而避免原油中的有害气体挥发,危害人体健康;通过将第二连接部沿盖体的周向设置在盖体的外壁上,且第二连接部与第一连接部相连接,以将盖体固定在罐体上。

10.在上述技术方案中,优选地,水油分离系统还包括:安装部、第一安装槽、第二安装槽、限位杆和螺母;至少三个安装部沿罐体的周向设置在罐体上;至少三个第一安装槽沿第一连接部的周向设置在第一连接部上,且至少三个第一安装槽分别与至少三个安装部相对设置;至少三个第二安装槽沿第二连接部的周向设置在第二连接部上,且至少三个第二安装槽分别与至少三个第一安装槽相对设置;限位杆的外壁设置有外螺纹,至少三个限位杆分别与至少三个安装部转动连接,且限位杆同时嵌入第一安装槽和第二安装槽内;螺母的内壁设置有内螺纹,至少三个螺母分别套装在至少三个限位管的外侧,且至少三个螺母同

时与第二连接部相贴合。

11.在该技术方案中,通过使至少三个安装部沿罐体的周向设置在罐体上,以提升安装部的稳定性;通过将至少三个第一安装槽沿第一连接部的周向设置在第一连接部上,将至少三个第二安装槽沿第二连接部的周向设置在第二连接部上,且至少三个第二安装槽分别与至少三个第一安装槽相对设置,并在限位杆的外壁设置有外螺纹,至少三个限位杆分别与至少三个安装部转动连接,以提升限位杆的灵活性,通过使限位杆同时嵌入第一安装槽和第二安装槽内,以通过限位杆对第二安装槽进行限位,从而实现对盖体的限位作用;螺母的内壁设置有内螺纹,通过将至少三个螺母分别套装在至少三个限位管的外侧,且至少三个螺母同时与第二连接部相贴合,以将限位杆锁紧,进而将限位杆的位置固定,从而实现将盖体连接在罐体上的技术效果。通过转动限位杆,使限位杆同时嵌入第一安装槽和第二安装槽内,并拧紧螺母,实现将限位杆固定的技术效果,从而实现将固定在罐体上方的技术效果,方便快捷。

12.在上述技术方案中,优选地,水油分离系统还包括:第一出水管和第一阀门;第一出水管的一端与排水口相连通,且第一出水管的另一端与第一进水口相连通;第一阀门与排水口相连接,且第一阀门同时与沉淀室和第一出水管相连通。

13.在该技术方案中,通过使第一出水管的一端与排水口相连通,且第一出水管的另一端与第一进水口相连通,以对沉淀室下层的水进行导流;通过将第一阀门与排水口相连接,且第一阀门同时与沉淀室和第一出水管相连通,以实现当第一阀门关闭时,沉淀在下层的水无法进入过滤池中。

14.具体的,第一阀门采用北工自控阀门有限公司生产的q71f

‑

16p 304不锈钢球阀。

15.在上述技术方案中,优选地,水油分离系统还包括:第二出水管、第二阀门和第一增压泵;第二出水管的一端与第二出水口相连通;第二阀门与第二出水口相连接,且第二阀门与第二出水管相连通;第一增压泵与第二阀门相连通。

16.在该技术方案中,通过使第二出水管的一端与第二出水口相连通,以对经过过滤的水进行导流,使过滤水流入净化池内;通过将第二阀门与第二出水口相连接,且第二阀门与第二出水管相连通,以实现当第二阀门关闭时,过滤水无法进入净化池中;通过将第一增压泵与第二阀门相连通,通过第一增压泵对净化水增压,加速排出,提高分离和净化的效率。

17.具体的,第二阀门采用北工自控阀门有限公司生产的q41f

‑

16p 304不锈钢球阀。

18.具体的,第一增压泵采用温州洋河泵业有限公司生产的isw型卧式管道泵。

19.在上述技术方案中,优选地,水油分离系统还包括:第二增压泵;第二增压泵与排油管相连通。

20.在该技术方案中,通过使第二增压泵与排油管相连通,对油加压,以使悬浮的油快速排出,提高排油效率。

21.具体的,第二增压泵采用温州洋河泵业有限公司生产的wcb齿轮油泵。

22.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

23.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

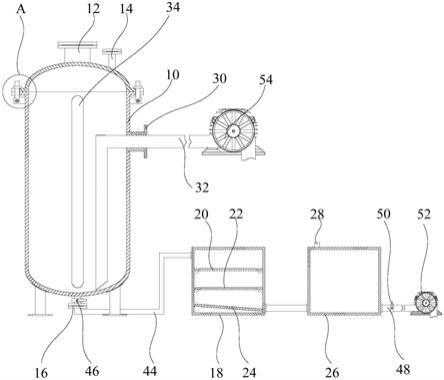

24.图1示出了根据本实用新型的一个实施例的水油分离系统的结构示意图;

25.图2为图1根据本实用新型的一个实施例的水油分离系统的结构示意图的a处放大图;

26.其中,图1和图2中的附图标记与部件名称之间的对应关系为:

27.10、沉淀罐,101、罐体,102、第一连接部,103、盖体,104、第二连接部,12、进液口,14、第一加药口,16、排水口,18、过滤池,20、第一过滤板,22、第二过滤板,24、导流板,26、净化池,28、第二加药口,30、排油口,32、排油管,34、观察窗,36、安装部,38、第一安装槽,40、第二安装槽,42、限位杆,43、螺母,44、第一出水管,46、第一阀门,48、第二出水管,50、第二阀门,52、第一增压泵,54、第二增压泵。

具体实施方式

28.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

29.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

30.下面参照图1和图2描述根据本实用新型一些实施例所述水油分离系统。

31.在本实用新型的实施例中,如图1和图2所示,本实用新型提供了一种水油分离系统,水油分离系统包括:沉淀罐10、进液口12、第一加药口14、排水口16、过滤池18、第一过滤板20、第二过滤板22、导流板24、净化池26、第二加药口28、排油口30、排油管32和观察窗34;沉淀罐10内部形成沉淀室;进液口12设置在沉淀罐10的顶部,且进液口12与沉淀室相连通;第一加药口14设置在沉淀罐10的顶部,且第一加药口14与沉淀室相连通;排水口16设置在沉淀罐10的底部,且排水口16与沉淀室相连通;过滤池18上设置有第一进水口和第一出水口,过滤池18位于沉淀罐10的一侧,且第一进水口与排水口16相连通;第一过滤板20嵌入过滤池18内,且第一过滤板20与过滤池18的内壁相连接;第二过滤板22位于第一过滤板20的下方,且第二过滤板22与过滤池18的内壁相连接;导流板24位于第二过滤板22的下方,导流板24的一端与过滤池18的内壁相连接,导流板24的另一端向远离第二过滤板22的方向倾斜,且导流板24的另一端与过滤池18的内壁相连接;净化池26包括第二进水口和第二出水口,净化池26位于过滤池18的一侧,且第二进水口与第一出水口相连通;第二加药口28设置在净化池26的顶部,且第二加药口28与净化池26相连通;排油口30位于在沉淀罐10的侧壁上,且排油口30与沉淀室相连通;排油管32穿过排油口30,排油管32嵌入沉淀室内,且排油管32与排油口30相连接;观察窗34沿沉淀罐10的长度方向设置在沉淀罐10的侧壁上;其中,第一过滤板20的目数大于第二过滤板22的目数。

32.在该实施例中,首先,通过使沉淀罐10内部形成沉淀室,以实现对水油混合物的容纳作用;其次,通过将进液口12设置在沉淀罐10的顶部,且进液口12与沉淀室相连通,以便

于向沉淀罐10内通入水油混合物;再次,通过将第一加药口14设置在沉淀罐10的顶部,且第一加药口14与沉淀室相连通,以向沉淀罐10中加入破乳剂,使水与油快速分离,提高沉淀效果,加快沉淀速率;再次,通过将排水口16设置在沉淀罐10的底部,且排水口16与沉淀室相连通,以使沉淀在下层的水从排水口16排出;再次,通过在过滤池18上设置有第一进水口和第一出水口,过滤池18位于沉淀罐10的一侧,且第一进水口与排水口16相连通,以使下层的水排入过滤池18中;再次,通过使第一过滤板20嵌入过滤池18内,且第一过滤板20与过滤池18的内壁相连接,以对分离出的水进行粗过滤,阻挡大颗粒杂质去除;再次,通过将第二过滤板22位于第一过滤板20的下方,且第二过滤板22与过滤池18的内壁相连接,并使第一过滤板20的目数大于第二过滤板22的目数,以对水进行二次过滤,阻挡小颗粒杂质;再次,通过使导流板24位于第二过滤板22的下方,导流板24的一端与过滤池18的内壁相连接,导流板24的另一端向远离第二过滤板22的方向倾斜,且导流板24的另一端与过滤池18的内壁相连接,当过滤池18内水的体积较小时,使水全部排出,无残留;再次,净化池26包括第二进水口和第二出水口,通过使净化池26位于过滤池18的一侧,且第二进水口与第一出水口相连通,以使无固体杂质的水进入净化池26内;再次,通过将第二加药口28设置在净化池26的顶部,且第二加药口28与净化池26相连通,以向净化池26内加入净水剂,将水中残留的少部分化学物质去除,提高水的净化程度;再次,通过使排油口30位于在沉淀罐10的侧壁上,且排油口30与沉淀室相连通,并使排油管32穿过排油口30,排油管32嵌入沉淀室内,且排油管32与排油口30相连接,以使悬浮在上层的油,从排油管32被抽取出,实现水油分离的技术效果;再次,通过将观察窗34沿沉淀罐10的长度方向设置在沉淀罐10的侧壁上,以便于观测水油分层的情况,从而判断是否需要继续添加破乳剂,观察沉淀层的排出情况。采用此种连接方式,结构简单,将含有水的原油从进液口12通入沉淀罐10内,并通过第一加药口14向油水混合物中加入破乳剂,避免油水混合产生乳化现象,使油和水快速分离,由于油的密度小于水,油水分离后,水沉淀在沉淀罐10的底部,而油悬浮在水的表面,出现分层现象。先使下层的水从排水口16排出,进入到过滤池18内,由于固体杂质密度大于水,因此水排出时会携带较多的固体颗粒,经过第一过滤板20和第二过滤板22过滤,将水中的固体杂质去除,提高水的纯净度;在通过向净化池26中加入净水剂,来将水中的其他化学杂质去除,达到提高洁净度的效果。通过观察窗34观察水层的排出情况,当观察到沉淀罐10无分层时,通过排油管32将沉淀罐10中剩余的油抽出,如此,实现油水分离的技术效果。通过使水从下方的排水口16排出,并使油从排油管32排出,避免水油同口排出,导致水油再次混合的技术效果,确保分离效果;将分离的水进行过滤和净化,以提高水的净化程度,以便于将水直接排放,方便快捷。

33.在本实用新型的一个实施例中,优选地,如图1和图2所示,沉淀罐10包括:罐体101、第一连接部102、盖体103和第二连接部104;罐体101的顶部设置有开口;第一连接部102沿罐体101的周向设置在罐体101的外壁上;盖体103盖合在罐体101的顶部,且罐体101和盖体103围设成沉淀室;第二连接部104沿盖体103的周向设置在盖体103的外壁上,且第二连接部104与第一连接部102相连接。

34.在该实施例中,通过使罐体101的顶部设置有开口,以实现对油水混合物的容纳作用;通过将第一连接部102沿罐体101的周向设置在罐体101的外壁上,以便于连接;通过将盖体103盖合在罐体101的顶部,且罐体101和盖体103围设成沉淀室,以避免外部灰尘进入

罐体101内,从而避免原油中的有害气体挥发,危害人体健康;通过将第二连接部104沿盖体103的周向设置在盖体103的外壁上,且第二连接部104与第一连接部102相连接,以将盖体103固定在罐体101上。

35.在本实用新型的一个实施例中,优选地,如图1和图2所示,水油分离系统还包括:安装部36、第一安装槽38、第二安装槽40、限位杆42和螺母43;至少三个安装部36沿罐体101的周向设置在罐体101上;至少三个第一安装槽38沿第一连接部102的周向设置在第一连接部102上,且至少三个第一安装槽38分别与至少三个安装部36相对设置;至少三个第二安装槽40沿第二连接部104的周向设置在第二连接部104上,且至少三个第二安装槽40分别与至少三个第一安装槽38相对设置;限位杆42的外壁设置有外螺纹,至少三个限位杆42分别与至少三个安装部36转动连接,且限位杆42同时嵌入第一安装槽38和第二安装槽40内;螺母43的内壁设置有内螺纹,至少三个螺母43分别套装在至少三个限位管的外侧,且至少三个螺母43同时与第二连接部104相贴合。

36.在该实施例中,通过使至少三个安装部36沿罐体101的周向设置在罐体101上,以提升安装部36的稳定性;通过将至少三个第一安装槽38沿第一连接部102的周向设置在第一连接部102上,将至少三个第二安装槽40沿第二连接部104的周向设置在第二连接部104上,且至少三个第二安装槽40分别与至少三个第一安装槽38相对设置,并在限位杆42的外壁设置有外螺纹,至少三个限位杆42分别与至少三个安装部36转动连接,以提升限位杆42的灵活性,通过使限位杆42同时嵌入第一安装槽38和第二安装槽40内,以通过限位杆42对第二安装槽40进行限位,从而实现对盖体103的限位作用;螺母43的内壁设置有内螺纹,通过将至少三个螺母43分别套装在至少三个限位管的外侧,且至少三个螺母43同时与第二连接部104相贴合,以将限位杆42锁紧,进而将限位杆42的位置固定,从而实现将盖体103连接在罐体101上的技术效果。通过转动限位杆42,使限位杆42同时嵌入第一安装槽38和第二安装槽40内,并拧紧螺母43,实现将限位杆42固定的技术效果,从而实现将固定在罐体101上方的技术效果,方便快捷。

37.在本实用新型的一个实施例中,优选地,如图1所示,水油分离系统还包括:第一出水管44和第一阀门46;第一出水管44的一端与排水口16相连通,且第一出水管44的另一端与第一进水口相连通;第一阀门46与排水口16相连接,且第一阀门46同时与沉淀室和第一出水管44相连通。

38.在该实施例中,通过使第一出水管44的一端与排水口16相连通,且第一出水管44的另一端与第一进水口相连通,以对沉淀室下层的水进行导流;通过将第一阀门46与排水口16相连接,且第一阀门46同时与沉淀室和第一出水管44相连通,以实现当第一阀门46关闭时,沉淀在下层的水无法进入过滤池18中。

39.具体的,第一阀门46采用北工自控阀门有限公司生产的q71f

‑

16p 304不锈钢球阀。

40.在本实用新型的一个实施例中,优选地,如图1所示,水油分离系统还包括:第二出水管48、第二阀门50和第一增压泵52;第二出水管48的一端与第二出水口相连通;第二阀门50与第二出水口相连接,且第二阀门50与第二出水管48相连通;第一增压泵52与第二阀门50相连通。

41.在该实施例中,通过使第二出水管48的一端与第二出水口相连通,以对经过过滤

的水进行导流,使过滤水流入净化池26内;通过将第二阀门50与第二出水口相连接,且第二阀门50与第二出水管48相连通,以实现当第二阀门50关闭时,过滤水无法进入净化池26中;通过将第一增压泵52与第二阀门50相连通,通过第一增压泵52对净化水增压,加速排出,提高分离和净化的效率。

42.具体的,第二阀门50采用北工自控阀门有限公司生产的q41f

‑

16p 304不锈钢球阀。

43.具体的,第一增压泵52采用温州洋河泵业有限公司生产的isw型卧式管道泵。

44.在本实用新型的一个实施例中,优选地,如图1所示,水油分离系统还包括:第二增压泵54;第二增压泵54与排油管32相连通。

45.在该实施例中,通过使第二增压泵54与排油管32相连通,对油加压,以使悬浮的油快速排出,提高排油效率。

46.具体的,第二增压泵54采用温州洋河泵业有限公司生产的wcb齿轮油泵。

47.在本实用新型的描述中,术语“多个”则指两个或两个以上,除非另有明确的限定,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

48.在本实用新型的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本实用新型中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

49.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1