一种反硝化颗粒污泥培养方法及其应用

1.本发明涉及污水生物脱氮技术领域,具体是一种反硝化颗粒污泥培养方法及其应用。

背景技术:

2.随着我国工农业的不断发展以及人民生活水平的不断提高,含氮废水的排放量及其浓度也在不断上升,目前的含氮废水主要以氨氮、硝态氮及有机氮三种形式存在。在有氧环境中硝态氮是非常稳定的含氮化合物,并且钢铁、军工、化肥等工业排放废水中含有大量硝酸盐,这些硝态氮废水若不经妥善处理会影响到地表水及地下水环境甚至会威胁到人类健康。

3.目前,如何经济高效的去除硝态氮(no3‑

‑

n)已成为国内外研究的热点。一般来说,在废水处理中,去除硝态氮的方法包括生物反硝化法、物理法、化学还原法,其中,生物反硝化法相对于物理法、化学还原法具有去除效果高、经济成本低等特点,因此通常选用生物反硝化法来去除硝态氮。目前主流的生物反硝化工艺主要有活性污泥法(如a/o(厌氧好氧工艺法)、sbr(序批式活性污泥法)等)与生物膜法(固定床、流化床、移动床等)。在a/o、sbr等活性污泥法中,反硝化过程作为整个处理流程的一部分(又称单级系统)己有较为普遍的研究设计。目前独立反硝化脱氮工艺技术多采用生物膜法,其中固定床反应器应用较为普遍,该工艺反硝化负荷较高,硝态氮去除率可达99%以上。然而固定床反应器容易发生堵塞引起水流短路,需要配备操作较为复杂的反洗系统。鉴于以上问题,业内人士不断对其深入研究,通过改变微生物生物膜的生长形式,依靠自身的凝聚力最终形成反硝化颗粒污泥,使反应器具有更高的生物量、更强的抗冲击负荷能力。除此之外,与絮状污泥相比,反硝化颗粒污泥对外界不利环境(例如处理含重金属、含酚类等硝态氮废水)的抵抗能力更强,因此反硝化颗粒污泥可以在复杂水质条件下实现硝态氮的高效去除,因此该工艺的应用范围相对更广。

4.但是,现有技术中的反硝化颗粒污泥培养方法,在实际使用时存在以下不足:在现有技术中,反硝化颗粒污泥培养方法一般是在培养反硝化颗粒污泥时选用接种污泥为好氧颗粒污泥或厌氧颗粒污泥,或是在驯化培养前对接种污泥进行预处理,很少有直接对传统絮状活性污泥进行驯化培养的技术方案,即使是直接对传统絮状活性污泥进行驯化培养,也无法快速培养出沉降性能好、活性高的反硝化颗粒污泥。因此,现有的反硝化颗粒污泥培养方法存在无法在直接对传统絮状活性污泥进行驯化培养时,实现快速培养反硝化颗粒污泥的问题。

技术实现要素:

5.本发明实施例的目的在于提供一种反硝化颗粒污泥培养方法,以解决上述背景技术中提出的现有反硝化颗粒污泥培养方法存在无法在直接对传统絮状活性污泥进行驯化培养时实现快速培养反硝化颗粒污泥的问题。

6.为实现上述目的,本发明实施例提供如下技术方案:

7.一种反硝化颗粒污泥培养方法,包括以下步骤:

8.在升流式厌氧污泥床反应器中,以絮状活性污泥为接种污泥并以人工合成废水为进水来培养形成反硝化颗粒污泥,并控制升流式厌氧污泥床反应器内的温度维持在25

‑

35℃;其中,所述以人工合成废水为进水包括间歇进水过程和连续进水过程;所述人工合成废水中至少包括碳源、氮源以及浓度为120

‑

200mg/l的钙离子(ca

2+

)。

9.需要说明的是,升流式厌氧污泥床(upflow anaerobic sludge bed,简称uasb)反应器,是现代高效厌氧处理工艺中应用最广泛的反应器形式之一。

10.本发明实施例还提供一种所述的反硝化颗粒污泥培养方法在污水生物脱氮中的应用。

11.与现有技术相比,本发明的有益效果是:

12.本发明实施例提供的反硝化颗粒污泥培养方法通过采用絮状活性污泥作为接种污泥,并以至少包括碳源、氮源以及钙离子的人工合成废水为进水来培养形成反硝化颗粒污泥,由于是采用先间歇进水后连续进水的方式,对接种污泥进行驯化培养,除此之外通过缩短水力停留时间、加大水力上升流速,富集反硝化菌,强化反硝化颗粒污泥,最终实现反硝化颗粒污泥工艺的快速启动,解决了现有反硝化颗粒污泥培养方法存在无法在直接对传统絮状活性污泥进行驯化培养时实现快速培养反硝化颗粒污泥的问题,具有广阔的市场前景。

附图说明

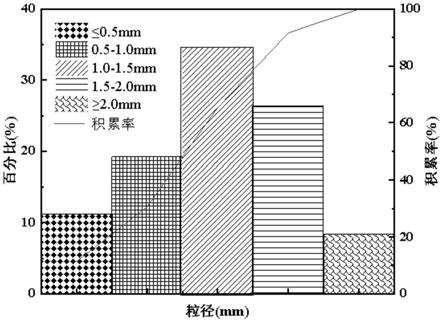

13.图1为本发明一实施例提供的反硝化颗粒污泥粒径分布图。

14.图2为本发明一实施例提供的反硝化颗粒污泥培养方法中的不同阶段硝态氮的进水浓度、出水浓度及去除率、去除负荷的曲线图。

15.图3为本发明一实施例提供的反硝化颗粒污泥培养方法中的不同阶段总氮的进水浓度、出水浓度及去除率、去除负荷的曲线图。

16.图4为本发明一实施例提供的反硝化颗粒污泥培养方法中的不同阶段cod的进水浓度、出水浓度及去除率、去除负荷的曲线图。

具体实施方式

17.下面结合附图和具体实施例对本发明作进一步详细地说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。本发明中未涉及部分均可以采用现有技术来实现,这里并不作赘述。

18.首先,需要说明是的,颗粒污泥是指uasb工艺中起净化污水作用的污泥颗粒,影响颗粒污泥的因素:低vfa(挥发性脂肪酸)浓度,位置稳定的环境条件,温度,ph值等。而反硝化颗粒污泥则是具有反硝化作用的颗粒污泥,通过反硝化颗粒污泥使反应器具有更高的生物量、更强的抗冲击负荷能力。除此之外,与絮状污泥相比,反硝化颗粒污泥对外界不利环境(例如处理含重金属、含酚类等硝态氮废水)的抵抗能力更强,因此反硝化颗粒污泥可以

在复杂水质条件下实现硝态氮的高效去除。

19.相比于好氧颗粒污泥和厌氧颗粒污泥,反硝化颗粒污泥的研究及在实际工程中的应用相对较少。在反硝化颗粒污泥的培养过程中,通常选用好氧颗粒污泥、厌氧颗粒污泥或经预处理后的絮状污泥作为接种污泥,关于直接接种传统絮状活性污泥培养反硝化颗粒污泥的方法鲜有报道。鉴于此,选用传统絮状活性污泥并通过优化培养条件以快速培养出沉降性能好、活性高的反硝化颗粒污泥具有重要的理论与工程应用价值。

20.为此,本发明实施例提供的一种反硝化颗粒污泥培养方法,具体是一种快速培养反硝化颗粒污泥的方法,通过控制进水中碳源浓度/氮源浓度、碳/氮负荷及ca

2+

浓度等底物,采用先间歇进水后连续进水的方式,对接种污泥进行驯化培养,除此之外缩短水力停留时间、加大水力上升流速,富集反硝化菌,强化反硝化颗粒污泥,最终实现反硝化颗粒污泥工艺的快速启动。所述反硝化颗粒污泥培养方法具体包括以下步骤:

21.在升流式厌氧污泥床反应器(uasb)中,以絮状活性污泥为接种污泥并以人工合成废水为进水来培养形成反硝化颗粒污泥,并控制升流式厌氧污泥床反应器内的温度维持在25

‑

35℃;其中,所述以人工合成废水为进水包括间歇进水过程(阶段

ⅰ‑

阶段ⅳ)和连续进水过程(阶段

ⅴ‑

阶段

ⅷ

);所述人工合成废水中至少包括碳源、氮源以及浓度为120

‑

200mg/l的钙离子(ca

2+

)。

22.需要说明的是,通常二价金属阳离子会增强矿物质沉淀进而提高颗粒污泥的沉降性能,促进颗粒污泥的形成,有效缩短了反硝化颗粒污泥的培养时间,因此最初ca

2+

投加量为200mg/l。为避免沉淀物过量降低微生物反硝化活性,逐步降低ca

2+

投加量,最后一阶段ca

2+

投加量为120mg/l。

23.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,在形成的反硝化颗粒污泥中,粒径是1.0

‑

2.0mm的反硝化颗粒污泥的(重量)占比大于50wt%。

24.优选的,形成的反硝化颗粒污泥的粒径集中在1.0

‑

2.0mm,共占比重为64.01%。

25.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,在所述人工合成废水中,所述碳源与氮源的碳氮比(即c/n比,以cod/tn比计)为3

‑

5:1,优选的是c/n比为4:1。

26.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,在所述人工合成废水中,所述氮源的浓度是30

±

5至150

±

5mg/l,所述碳源的浓度是120

±

10至600

±

10mg/l。

27.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,在所述的反硝化颗粒污泥培养方法中,是按照梯度提高人工合成废水中的氮源浓度及碳源浓度(氮源浓度增加幅度为20

‑

50mg/l,碳源浓度增加幅度为80

‑

200mgcod/l)。

28.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所述碳源为乙酸钠、乙酸钾、乙酸铵中的任意一种。

29.优选的,乙酸钠为碳源。

30.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所述氮源为硝酸钾、硝酸钠、硝酸铵、硝酸钙中的任意一种。

31.优选的,硝酸钾为氮源。

32.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,在所述人

工合成废水中,还包括供微生物生长所需的微量元素,其中,所述微量元素的原料包括khco3、kh2po4、cacl2·

2h2o、mgso4·

7h2o、feso4、edta、znso4·

7h2o、cocl2·

6h2o、mncl

·

4h2o、cuso4·

6h2o、namoo4·

2h2o、nicl2·

6h2o、naseo4·

10h2o、h3bo4、nawo4·

2h2o。

33.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所述微量元素包括组分ⅰ与组分ⅱ,具体的组成如下:

34.组分ⅰ:1

‑

1.5g/l的khco3、0.02

‑

0.03g/l的kh2po4、0.2

‑

0.4g/l的cacl2·

2h2o、0.1

‑

0.3g/l的mgso4·

7h2o、0.006

‑

0.007g/l的feso4;

35.组分ⅱ:10

‑

20g/l的edta、0.4

‑

0.5g/l的znso4·

7h2o、0.2

‑

0.3g/l的cocl2·

6h2o、0.9

‑

1.1g/l的mncl

·

4h2o、0.2

‑

0.3g/l的cuso4·

6h2o、0.2

‑

0.3g/l的namoo4·

2h2o、0.1

‑

0.3g/l的nicl2·

6h2o、0.1

‑

0.3g/l的naseo4·

10h2o、0.01

‑

0.02g/l的h3bo4、0.03

‑

0.08g/l的nawo4·

2h2o。

36.优选的,所用进水为人工合成废水,其中无水乙酸钠(ch3coona)为碳源,硝酸钾(kno3)为氮源,c/n比(以cod/tn比计)为4:1,硝酸钾浓度保持在30

±

5至150

±

5mg/l,无水乙酸钠浓度保持在120

±

10至600

±

10mg/l。除此之外还包括促进颗粒污泥形成的ca

2+

及微生物生长所需的微量元素,其中,所述微量元素包括组分ⅰ与组分ⅱ,组分ⅰ与组分ⅱ均按1.0ml/l的量投加,具体的组成如下:

37.组分ⅰ:1.25g/l的khco3、0.025g/l的kh2po4、0.3g/l的cacl2·

2h2o、0.2g/l的mgso4·

7h2o、0.00625g/l的feso4。

38.组分ⅱ:15g/l的edta、0.43g/l的znso4·

7h2o、0.24g/l的cocl2·

6h2o、0.99g/l的mncl

·

4h2o、0.25g/l的cuso4·

6h2o、0.22g/l的namoo4·

2h2o、0.19g/l的nicl2·

6h2o、0.21g/l的naseo4·

10h2o、0.014g/l的h3bo4、0.05g/l的nawo4·

2h2o。

39.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,控制升流式厌氧污泥床反应器内的温度维持在30

±

2℃。

40.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所述升流式厌氧污泥床反应器的进水经蠕动泵从反应器底部进水,由于反应器底部营养物质较充足,在反应器底部会最先形成颗粒污泥。为加快整个反应器中污泥颗粒化,每隔3天从底部取泥于顶部放回主体反应器中。除此之外,升流式厌氧污泥床反应器设回流装置(具体可以参照现有技术,这里并不作赘述,只要可以实现回流效果并提供各个阶段的水力上升流速即可),通过控制回流泵调节反应器水力上升流速,通过水力上升流速提供的水力剪切力及反应器内反硝化产气形成的气体剪切力,使反应器内形成一种选择压。另设水浴套筒,使反应器内温度维持在30

±

2℃。

41.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所选接种污泥为取自污水处理厂的传统絮状活性污泥,所述絮状活性污泥的污泥浓度为3000

‑

4500mg/l,絮状活性污泥的加入量是升流式厌氧污泥床反应器有效容积的二分之一至四分之一。

42.优选的,所选接种污泥为取自污水处理厂的传统絮状活性污泥,其污泥浓度为3700mg/l,经自来水反复淘洗以去除表面残留的杂质,接种污泥量为反应器有效容积的1/3,共接种3l。

43.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所述间歇

进水过程为周期性进水,具体是以24h为一周期,一周期内包括进水、循环、沉淀及排水,且循环的时间不超过20h。

44.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所述间歇进水过程的换水比是47.67%

‑

66.7%,具体是由47.67%逐步增大至66.7%。

45.优选的,所述间歇进水过程为周期性进水,一周期为24h,其中包括进水2h、循环20h、沉淀及排水2h。换水比由47.67%增大至66.7%,水力停留时间(hrt)为24h。

46.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所述连续进水过程为进水、循环、出水同时进行,整个连续进水过程中的水力停留时间(hrt)控制为4.5

‑

5.5h,优选的是5.2h。

47.本发明实施例提供的反硝化颗粒污泥培养方法,在反硝化颗粒污泥培养过程中,每天测量进、出水中亚硝氮、硝氮、氨氮及cod的浓度,并计算这几种指标的去除率、去除负荷,直至no3‑

‑

n的去除率达到95%,并稳定运行3天以上,通过增大换水比(从47.67%增大到66.7%)、梯度提高进水中kno3及ch3coona浓度(增加幅度分别为20

‑

50mg/l,80

‑

200mgcod/l),从而使接种絮状活性污泥得到驯化且反硝化菌得到强化富集,最终快速培养出反硝化颗粒污泥。

48.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法中,所述间歇进水过程依次包括阶段ⅰ、阶段ⅱ、阶段ⅲ与阶段ⅳ,所述连续进水过程依次包括阶段

ⅴ

、阶段

ⅵ

、阶段

ⅶ

、阶段

ⅷ

,其中,各阶段升流式厌氧污泥床反应器内的运行参数及升流式厌氧污泥床反应器内污泥形态变化如下:

49.1)阶段ⅰ,1~5天:人工合成废水中no3‑

‑

n浓度维持在30

±

5mg/l,进水氮容积负荷(nlr)为0.015kg/(m3·

d),ch3coona浓度维持在120

±

10mgcod/l,进水碳容积负荷(clr)为0.054kg/(m3·

d),ca

2+

浓度为200mg/l,换水比为47.67%,上升流速为2.85m/h,水力停留时间(hrt)为24h;经过短暂的驯化培养后的污泥与接种时的黑色松散絮状污泥相比没有发生太大的变化。

50.2)阶段ⅱ,6~10天:人工合成废水中no3‑

‑

n浓度维持在30

±

5mg/l,nlr为0.018kg/(m3·

d),ch3coona浓度维持在120

±

10mgcod/l,clr为0.077kg/(m3·

d),ca

2+

浓度为200mg/l,换水比为66.7%,上升流速为2.85m/h,hrt为24h;此时底部污泥颜色已略微发浅呈深褐色,同时伴随有反应器内污泥粘附气泡而上浮现象。

51.3)阶段ⅲ,11~15天:人工合成废水中no3‑

‑

n浓度维持在50

±

5mg/l,nlr为0.023kg/(m3·

d),ch3coona浓度维持在200

±

10mgcod/l,clr为0.094kg/(m3·

d),ca

2+

浓度为180mg/l,换水比为47.67%,上升流速为2.85m/h,hrt为24h;形成团状污泥,团状污泥夹杂着气泡频繁上浮,部分污泥流失,污泥由深褐色变为黑色。

52.4)阶段ⅳ,16~20天:人工合成废水中no3‑

‑

n浓度维持在50

±

5mg/l,nlr为0.033kg/(m3·

d),ch3coona浓度维持在200

±

10mgcod/l,clr为0.130kg/(m3·

d),ca

2+

浓度为180mg/l,换水比为66.7%,上升流速为2.85m/h,hrt为24h;反应器内出现沙化污泥,粒径在0.1

‑

0.3mm之间,同时反应器内污泥呈单颗粒状态沉降,污泥颜色由黑色变为深褐色。

53.5)阶段

ⅴ

,21~25天:人工合成废水中no3‑

‑

n浓度维持在50

±

5mg/l,nlr为0.207kg/(m3·

d),ch3coona浓度维持在200

±

10mgcod/l,clr为0.886kg/(m3·

d),ca

2+

浓度为150mg/l,回流比为93%,上升流速为3.068m/h,hrt为5.2h;形成沉降性相对较好、较为密

实的沙化污泥,反应器内出现明显的沟流现象。

54.6)阶段

ⅵ

,26~30天:人工合成废水中no3‑

‑

n浓度维持在80

±

5mg/l,nlr为0.366kg/(m3·

d),ch3coona浓度维持在320

±

10mgcod/l,clr为1.438kg/(m3·

d),ca

2+

浓度为150mg/l,回流比为93%,上升流速为3.068m/h,hrt为5.2h;沟流现象及污泥上浮现象均有所减弱,同时反应器内形成乳白色的颗粒污泥。

55.7)阶段

ⅶ

,31~35天:人工合成废水中no3‑

‑

n浓度维持在100

±

5mg/l,nlr为0.444kg/(m3·

d),ch3coona浓度维持在400

±

10mgcod/l,clr为1.718kg/(m3·

d),ca

2+

浓度为120mg/l,回流比为93%,上升流速为3.068m/h,hrt为5.2h;反硝化颗粒污泥及沙化污泥的量逐渐增多,但反应器顶部仍存在部分黑色絮状污泥。

56.8)阶段

ⅷ

,36~45天:人工合成废水中no3‑

‑

n浓度维持在150

±

5mg/l,nlr为0.671kg/(m3·

d),ch3coona浓度维持在600

±

10mgcod/l,clr为2.688kg/(m3·

d),ca

2+

浓度为120mg/l,回流比为94.99%,上升流速为4.28m/h,hrt为5.2h;大量呈乳白色且边缘清晰的反硝化颗粒污泥形成,其粒径大多在1

‑

2mm之间。

57.本发明实施例还提供一种所述的反硝化颗粒污泥培养方法在污水生物脱氮中的应用。

58.作为本发明的另一优选实施例,在所述的反硝化颗粒污泥培养方法在污水生物脱氮中的应用中,通过控制进水底物及反应器运行条件,有效地减少了培养初期絮状活性污泥的流失,大幅度缩短了反硝化颗粒污泥的培养时间,且培养成功的颗粒污泥反硝化活性高且脱氮性能稳定,最终实现了反硝化颗粒污泥工艺的快速启动。

59.以下通过列举具体实施例对本发明的反硝化颗粒污泥培养方法的技术效果做进一步的说明。

60.实施例1

61.一种反硝化颗粒污泥培养方法,具体是以取自某城市污水处理厂卡罗塞尔氧化沟的回流污泥(絮状活性污泥)为接种污泥,以人工合成废水为进水,在升流式厌氧污泥床反应器(uasb)中进行培养,并控制反应器内温度维持在30

±

2℃。该培养过程分为两个步骤共八个阶段,即间歇进水过程和连续进水过程,其中,所述间歇进水过程依次包括阶段ⅰ、阶段ⅱ、阶段ⅲ与阶段ⅳ,所述连续进水过程依次包括阶段

ⅴ

、阶段

ⅵ

、阶段

ⅶ

、阶段

ⅷ

,其中,各阶段升流式厌氧污泥床反应器内的运行参数及升流式厌氧污泥床反应器内污泥形态变化如下:

62.1)阶段ⅰ,1~5天:人工合成废水中no3‑

‑

n浓度维持在30

±

5mg/l,进水氮容积负荷(nlr)为0.015kg/(m3·

d),ch3coona浓度维持在120

±

10mgcod/l,进水碳容积负荷(clr)为0.054kg/(m3·

d),ca

2+

浓度为200mg/l,换水比为47.67%,上升流速为2.85m/h,水力停留时间(hrt)为24h;经过短暂的驯化培养后的污泥与接种时的黑色松散絮状污泥相比没有发生太大的变化。

63.2)阶段ⅱ,6~10天:人工合成废水中no3‑

‑

n浓度维持在30

±

5mg/l,nlr为0.018kg/(m3·

d),ch3coona浓度维持在120

±

10mgcod/l,clr为0.077kg/(m3·

d),ca

2+

浓度为200mg/l,换水比为66.7%,上升流速为2.85m/h,hrt为24h;此时底部污泥颜色已略微发浅呈深褐色,同时伴随有反应器内污泥粘附气泡而上浮现象。

64.3)阶段ⅲ,11~15天:人工合成废水中no3‑

‑

n浓度维持在50

±

5mg/l,nlr为

0.023kg/(m3·

d),ch3coona浓度维持在200

±

10mgcod/l,clr为0.094kg/(m3·

d),ca

2+

浓度为180mg/l,换水比为47.67%,上升流速为2.85m/h,hrt为24h;形成团状污泥,团状污泥夹杂着气泡频繁上浮,部分污泥流失,污泥由深褐色变为黑色。

65.4)阶段ⅳ,16~20天:人工合成废水中no3‑

‑

n浓度维持在50

±

5mg/l,nlr为0.033kg/(m3·

d),ch3coona浓度维持在200

±

10mgcod/l,clr为0.130kg/(m3·

d),ca

2+

浓度为180mg/l,换水比为66.7%,上升流速为2.85m/h,hrt为24h;反应器内出现沙化污泥,粒径在0.1

‑

0.3mm之间,同时反应器内污泥呈单颗粒状态沉降,污泥颜色由黑色变为深褐色。

66.5)阶段

ⅴ

,21~25天:人工合成废水中no3‑

‑

n浓度维持在50

±

5mg/l,nlr为0.207kg/(m3·

d),ch3coona浓度维持在200

±

10mgcod/l,clr为0.886kg/(m3·

d),ca

2+

浓度为150mg/l,回流比为93%,上升流速为3.068m/h,hrt为5.2h;形成沉降性相对较好、较为密实的沙化污泥,反应器内出现明显的沟流现象。

67.6)阶段

ⅵ

,26~30天:人工合成废水中no3‑

‑

n浓度维持在80

±

5mg/l,nlr为0.366kg/(m3·

d),ch3coona浓度维持在320

±

10mgcod/l,clr为1.438kg/(m3·

d),ca

2+

浓度为150mg/l,回流比为93%,上升流速为3.068m/h,hrt为5.2h;沟流现象及污泥上浮现象均有所减弱,同时反应器内形成乳白色的颗粒污泥。

68.7)阶段

ⅶ

,31~35天:人工合成废水中no3‑

‑

n浓度维持在100

±

5mg/l,nlr为0.444kg/(m3·

d),ch3coona浓度维持在400

±

10mgcod/l,clr为1.718kg/(m3·

d),ca

2+

浓度为120mg/l,回流比为93%,上升流速为3.068m/h,hrt为5.2h;反硝化颗粒污泥及沙化污泥的量逐渐增多,但反应器顶部仍存在部分黑色絮状污泥。

69.8)阶段

ⅷ

,36~45天:人工合成废水中no3‑

‑

n浓度维持在150

±

5mg/l,nlr为0.671kg/(m3·

d),ch3coona浓度维持在600

±

10mgcod/l,clr为2.688kg/(m3·

d),ca

2+

浓度为120mg/l,回流比为94.99%,上升流速为4.28m/h,hrt为5.2h;大量呈乳白色且边缘清晰的反硝化颗粒污泥形成,其粒径大多在1

‑

2mm之间。

70.在本发明实施例中,每天测量进、出水中亚硝氮、硝氮、氨氮及cod的浓度,并计算这几种指标的去除率、去除负荷,直至no3‑

‑

n的去除率达到95%,并稳定运行3天以上,通过增大换水比(从47.67%增大到66.7%)、梯度提高进水基质kno3及ch3coona浓度(增加幅度分别为20

‑

50mg/l,80

‑

200mgcod/l),使接种絮状污泥得到驯化培养并强化富集,最终快速培养出反硝化颗粒污泥。其中,所述间歇进水过程为周期性进水,一周期为24h,其中包括进水2h、循环20h、沉淀及排水2h。换水比由47.67%增大至66.7%,水力停留时间(hrt)为24h。在间歇进水的4个阶段,驯化培养接种污泥、富集反硝化菌、实现反硝化污泥初步颗粒化。所述连续进水过程为进水、循环、出水同时进行,整个连续进水过程中的水力停留时间(hrt)控制为5.2h。在连续进水的4个阶段,强化反硝化颗粒污泥的形成、富集反硝化颗粒污泥。

71.在本发明实施例中,所选接种污泥为取自污水处理厂的传统活性絮状污泥,其污泥浓度为3700mg/l,经自来水反复淘洗以去除表面残留的杂质,接种污泥量为反应器有效容积的1/3,共接种3l。所用进水为人工合成废水,其中无水乙酸钠ch3coona为碳源,硝酸钾kno3为氮源,c/n比为4:1,浓度分别保持在30

±

5~150

±

5mg/l和120

±

10~600

±

10mg/l。除此之外还包括微生物生长所需的ca

2+

及其他微量元素。所述微量元素包括组分ⅰ与组分ⅱ,组分ⅰ与组分ⅱ均按1.0ml/l的量投加,具体的组成如下:

72.组分ⅰ:1.25g/l的khco3、0.025g/l的kh2po4、0.3g/l的cacl2·

2h2o、0.2g/l的

mgso4·

7h2o、0.00625g/l的feso4。

73.组分ⅱ:15g/l的edta、0.43g/l的znso4·

7h2o、0.24g/l的cocl2·

6h2o、0.99g/l的mncl

·

4h2o、0.25g/l的cuso4·

6h2o、0.22g/l的namoo4·

2h2o、0.19g/l的nicl2·

6h2o、0.21g/l的naseo4·

10h2o、0.014g/l的h3bo4、0.05g/l的nawo4·

2h2o。

74.实施例2

75.一种反硝化颗粒污泥培养方法,具体是包括下述步骤:

76.(1)在升流式厌氧污泥床反应器(uasb)中,以取自某城市污水处理厂卡罗塞尔氧化沟的回流污泥(絮状活性污泥)为接种污泥,首先采用间歇进水的方式,通入高钙浓度(ca

2+

浓度:200mg/l)、低有机负荷(乙酸钠为碳源)、低氮负荷(硝酸钾为氮源)废水,进行反硝化污泥的驯化培养;

77.(2)当系统中硝态氮去除率达到95%时,通过调节换水比或增大进水cod、no3‑

‑

n浓度的方式,逐步提高进水碳、氮负荷,富集反硝化菌,促进反硝化污泥初步颗粒化;

78.(3)活性污泥出现明显的颗粒化后,转变系统进水方式(将间歇进水改为连续进水),缩短水力停留时间(hrt)、增大回流比,强化反硝化颗粒污泥的形成;

79.(4)较密实的沙化污泥形成后,继续逐步提高进水碳、氮负荷,进一步增大回流比,加速反硝化颗粒污泥的形成。

80.在本发明实施例中,通过以传统絮状活性污泥为接种污泥,通过调节进水底物(no3‑

‑

n、cod、ca

2+

等)浓度并控制运行条件(增大回流比、提高上升流速、逐步缩短水力停留时间等),实现反硝化颗粒污泥的培养与形成,最终形成一种快速培养反硝化颗粒污泥的方法体系。

81.实施例3

82.参照实施例1中的反硝化颗粒污泥培养方法,分别将采用所述反硝化颗粒污泥培养方法得到的反硝化颗粒污泥的粒径进行统计,得到的反硝化颗粒污泥粒径分布图见图1所示,可以看出,反应器内形成的反硝化颗粒污泥边缘清晰,呈乳白色,形成的反硝化颗粒污泥的粒径集中在1.0

‑

2.0mm,共占比重为64.01%,因此,其粒径大多在1

‑

2mm之间。

83.实施例4

84.参照实施例1中的反硝化颗粒污泥培养方法,分别将所述反硝化颗粒污泥培养方法中的不同阶段硝态氮的进水浓度、出水浓度及去除率、去除负荷进行统计,得到的反硝化颗粒污泥培养方法中的不同阶段硝态氮的进水浓度、出水浓度及去除率、去除负荷的曲线图见图2所示。

85.从图2可以看出,经过第ⅰ个阶段的培养,硝态氮去除率从65.51%增长到95.17%。

86.实施例5

87.参照实施例1中的反硝化颗粒污泥培养方法,分别将所述反硝化颗粒污泥培养方法中的不同阶段总氮的进水浓度、出水浓度及去除率、去除负荷进行统计,得到的反硝化颗粒污泥培养方法中的不同阶段总氮的进水浓度、出水浓度及去除率、去除负荷的曲线图见图3所示。

88.从图3可以看出,经过第ⅰ个阶段的培养,总氮去除率从36.48%增长到95.19%。

89.实施例6

90.参照实施例1中的反硝化颗粒污泥培养方法,分别将所述反硝化颗粒污泥培养方

法中的不同阶段cod(化学需氧量)的进水浓度、出水浓度及去除率、去除负荷进行统计,得到的反硝化颗粒污泥培养方法中的不同阶段cod的进水浓度、出水浓度及去除率、去除负荷的曲线图见图4所示。

91.结合图2、图3与图4可以看出,经过第ⅰ个阶段的培养,硝态氮去除率从65.51%增长到95.17%。总氮去除率从36.48%增长到95.19%,总氮去除负荷及碳去除负荷分别为0.010kg/(m3·

d)和0.043kg/(m3·

d),表明接种污泥经过短暂驯化培养后具有较强的反硝化活性。在间歇进水的过程中,通过增大换水比(从47.67%增大至66.7%)、提高进水底物浓度(no3‑

‑

n:从30mg/l增大至50mg/l,cod浓度从120mg/l增大至200mg/l)以提高进水氮负荷、碳负荷,进而强化反硝化菌的活性。

92.当换水比为66.7%,进水no3‑

‑

n和cod分别为50mg/l和200mg/l时,硝氮去除率及总氮去除率分别为100%和96.26%,总氮去除负荷及碳去除负荷分别为0.032kg/(m3·

d)和0.106kg/(m3·

d),表明经过间歇进水4个阶段的驯化培养,反应器内污泥已具备很强的反硝化活性。在此基础之上,将间歇进水改为连续进水,并缩短水力停留时间(从24h缩短至5.2h),硝氮去除率降低至83.96%,但很快又恢复到95%以上,总氮去除负荷及碳去除负荷分别为0.197kg/(m3·

d)和0.656kg/(m3·

d),表明反应器内污泥已经具备很强的抗冲击负荷能力。继续通过增大进水底物浓度的方式(no3‑

‑

n:从50mg/l增大至150mg/l;cod:从200mg/l增大至600mg/l),将进水总氮负荷提高至0.671kg/(m3·

d),碳负荷提高至2.688kg/(m3·

d),强化富集反硝化菌,使硝氮去除率稳定在95%以上。最终总氮去除负荷和碳去除负荷分别为0.647kg/(m3·

d)和1.969kg/(m3·

d)。

93.接种污泥经过间歇进水4个阶段的培养后,出现沙化污泥。其中各阶段污泥形态变化如下:阶段ⅰ,经过5天的驯化培养后反应器内有少量微小气泡产生,部分絮体污泥会粘附气泡而上浮,其污泥形态与接种时的黑色松散絮状污泥相比没有太大变化;阶段ⅱ,底部污泥颜色已略微发浅呈深褐色,同时反应器内出现污泥粘附气泡而上浮现象;阶段ⅲ,团状污泥夹杂着气泡频繁上浮,部分污泥流失,同时对反应器内污泥起到筛选淘洗的作用。污泥颜色又由上一阶段的深褐色变为黑色;阶段ⅳ,从反应器底部取泥观察发现一些边缘清晰但形状不规则的呈粒状的物质,粒径在0.1

‑

0.3mm之间,其为反硝化颗粒污泥的初始状态即沙化污泥,同时反应器内污泥呈单颗粒状态沉降。污泥颜色又由上一阶段的黑色变为深褐色。在此基础上将间歇培养改为连续培养,在此过程中对反硝化菌进行强化富集,最终形成反硝化颗粒污泥。其中各阶段污泥形态变化如下:阶段

ⅴ

,由于沉降性相对较好、较为密实的沙化污泥的形成、气体剪切与水力剪切作用都不足以搅动污泥床,很明显的观察到反应器内部的沟流现象;阶段

ⅵ

,反应器内进水氮负荷的逐渐提升,使反应器内产气量增加,再加上水力剪切的作用,基本可以使泥水均匀混合,沟流现象及污泥上浮现象均有所减弱。同时观察到反应器内已有浅黄色或白色颗粒污泥的形成;阶段

ⅶ

,反应器底部呈浅黄色及白色的颗粒污泥逐渐增多,同时呈浅黄色或白色的沙化污泥的量也逐渐增多,但其顶部仍存在少量黑色絮状污泥。此时已经形成的颗粒污泥的硬度也不是很高,还需要进一步提升上升流速,加大水力剪切力,对污泥进一步淘洗。阶段

ⅷ

,提高进水no3‑

‑

n浓度及上升流速,继续将微小絮状污泥淘洗出反应器,在反应器内留下沉降性好的较大的污泥,以便于加速颗粒污泥的形成。反应器内形成的反硝化颗粒污泥边缘清晰,呈乳白色,其粒径大多在1

‑

2mm之间。

94.实施例7

95.与实施例1相比,除了是控制反应器内温度维持在30℃外,其他与实施例1相同。

96.实施例8

97.与实施例1相比,除了是控制反应器内温度维持在28℃外,其他与实施例1相同。

98.实施例9

99.与实施例1相比,除了是控制反应器内温度维持在32℃外,其他与实施例1相同。

100.实施例10

101.与实施例1相比,除了是控制反应器内温度维持在25℃外,其他与实施例1相同。

102.实施例11

103.与实施例1相比,除了是控制反应器内温度维持在35℃外,其他与实施例1相同。

104.实施例12

105.与实施例1相比,除了是人工合成废水中的无水乙酸钠为碳源,硝酸钾为氮源,c/n比为4:1,氮源的浓度是25至145mg/l,所述碳源的浓度是110至590mg/l,氮源浓度增加幅度为20mg/l,碳源浓度增加幅度为80mgcod/l。其他与实施例1相同。

106.实施例13

107.与实施例1相比,除了是人工合成废水中的无水乙酸钠为碳源,硝酸钾为氮源,c/n比为3:1,氮源的浓度是35至155mg/l,所述碳源的浓度是130至610mg/l,氮源浓度增加幅度为50mg/l,碳源浓度增加幅度为200mgcod/l。其他与实施例1相同。

108.实施例14

109.与实施例1相比,除了是人工合成废水中的无水乙酸钠为碳源,硝酸钾为氮源,c/n比为3:1,氮源的浓度是30至150mg/l,所述碳源的浓度是120至600mg/l,氮源浓度增加幅度为35mg/l,碳源浓度增加幅度为140mgcod/l。其他与实施例1相同。

110.实施例15

111.与实施例1相比,除了人工合成废水中是以无水乙酸钾为碳源,硝酸钠为氮源外,其他与实施例1相同。

112.实施例16

113.与实施例1相比,除了人工合成废水中是以无水乙酸铵为碳源,硝酸铵为氮源外,其他与实施例1相同。

114.实施例17

115.与实施例1相比,除了人工合成废水中是以无水乙酸钾为碳源,硝酸钙为氮源外,其他与实施例1相同。

116.实施例18

117.与实施例1相比,除了微量元素包括组分ⅰ与组分ⅱ,具体的组成如下:

118.组分ⅰ:1g/l的khco3、0.02g/l的kh2po4、0.2g/l的cacl2·

2h2o、0.1g/l的mgso4·

7h2o、0.006g/l的feso4;

119.组分ⅱ:10g/l的edta、0.4g/l的znso4·

7h2o、0.2g/l的cocl2·

6h2o、0.9g/l的mncl

·

4h2o、0.2g/l的cuso4·

6h2o、0.2g/l的namoo4·

2h2o、0.1g/l的nicl2·

6h2o、0.1g/l的naseo4·

10h2o、0.01g/l的h3bo4、0.03g/l的nawo4·

2h2o。其他与实施例1相同。

120.实施例19

121.与实施例1相比,除了絮状活性污泥的污泥浓度为3000mg/l,絮状活性污泥的加入量是升流式厌氧污泥床反应器有效容积的二分之一。其他与实施例1相同。

122.实施例20

123.与实施例1相比,除了絮状活性污泥的污泥浓度为4500mg/l,絮状活性污泥的加入量是升流式厌氧污泥床反应器有效容积的四分之一。其他与实施例1相同。

124.实施例21

125.与实施例1相比,除了整个连续进水过程中的水力停留时间(hrt)控制为4.5h。其他与实施例1相同。

126.实施例22

127.与实施例1相比,除了整个连续进水过程中的水力停留时间(hrt)控制为5.5h。其他与实施例1相同。

128.实施例23

129.与实施例1相比,除了微量元素包括组分ⅰ与组分ⅱ,具体的组成如下:

130.组分ⅰ:1.5g/l的khco3、0.03g/l的kh2po4、0.4g/l的cacl2·

2h2o、0.3g/l的mgso4·

7h2o、0.007g/l的feso4;

131.组分ⅱ:20g/l的edta、0.5g/l的znso4·

7h2o、0.3g/l的cocl2·

6h2o、1.1g/l的mncl

·

4h2o、0.3g/l的cuso4·

6h2o、0.3g/l的namoo4·

2h2o、0.3g/l的nicl2·

6h2o、0.3g/l的naseo4·

10h2o、0.02g/l的h3bo4、0.08g/l的nawo4·

2h2o。其他与实施例1相同。

132.在本发明以上实施例中,为了解决背景技术中提出的问题,本发明提供的反硝化颗粒污泥培养方法通过采用絮状活性污泥作为接种污泥,并以至少包括碳源、氮源以及钙离子的人工合成废水为进水来培养形成反硝化颗粒污泥,由于是采用先间歇进水后连续进水的方式,对接种污泥进行驯化培养,除此之外通过缩短水力停留时间、加大水力上升流速,富集反硝化菌,强化反硝化颗粒污泥,最终实现反硝化颗粒污泥工艺的快速启动,与现有技术相比,有如下优点:

133.(1)一般在培养反硝化颗粒污泥时选用接种污泥为好氧颗粒污泥或厌氧颗粒污泥,或是在驯化培养前对接种污泥进行预处理,很少有直接对传统絮状活性污泥进行驯化培养,在进水c/n比适当,营养物充足且生长环境适宜的情况下,强化富集反硝化颗粒污泥。

134.(2)反硝化颗粒污泥培养所用uasb反应器设有内回流系统,水力上升流速提供的水力剪切力及反应器内反硝化产气形成的气体剪切力,使反应器内形成一种选择压,除此之外还可以刺激微生物分泌更多的胞外聚合物,加快反硝化颗粒污泥的形成。

135.(3)在剪切力的作用下,使反应器内形成一种结构紧实、粒径均匀、沉降性好的颗粒污泥。形成颗粒污泥的粒径集中在1.0

‑

2.0mm,共占比重为64.01%。减少因粒径较大,传质受阻、内部微生物因营养不足导致颗粒裂解的现象,有利于反应器稳定运行。

136.需要说明的是,相比于好氧颗粒污泥和厌氧颗粒污泥,反硝化颗粒污泥的研究及在实际工程中的应用相对较少。在反硝化颗粒污泥的培养过程中,通常选用好氧、厌氧颗粒污泥或经预处理后的絮状污泥作为接种污泥,关于直接接种传统絮状活性污泥培养反硝化颗粒污泥的方法鲜有报道。鉴于此,选用传统絮状活性污泥并通过优化培养条件以快速培养出沉降性能好、活性高的反硝化颗粒污泥具有重要的理论与工程应用价值。本发明提供的反硝化颗粒污泥培养方法,通过控制进水中碳源/氮源浓度、碳/氮负荷及ca

2+

浓度等底

物,采用先间歇进水后连续进水的方式,对接种污泥进行驯化培养,除此之外缩短水力停留时间、加大水力上升流速,富集反硝化菌,强化反硝化颗粒污泥,最终实现反硝化颗粒污泥工艺的快速启动;其中,以传统絮状活性污泥为接种污泥,含有kno3、ch3coona、caco3及微量元素的人工合成废水作为进水基质,通过反应器回流及反硝化产生气体形成的剪切力,进而有利于对接种污泥进行驯化培养最终快速形成反硝化颗粒污泥。

137.上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。尤其是,只要不存在冲突,本发明所披露的实施例中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑,这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1