一种含镍电镀废水处理系统及其处理回收方法与流程

1.本发明涉及废水处理技术领域,尤其涉及一种含镍电镀废水处理系统及其处理回收方法。

背景技术:

2.电镀是通过电化学法在产品表面沉积所需涂层,实现对金属或非金属表面进行防护、修饰以及使产品获得新的性能等。近年来,我国电镀行业发展迅速,镀镍作为金属表面修饰的主要方式,其过程会产生大量的含镍废水,据不完全统计,每年有40亿m3的电镀废水排出,其中有50%没有达到排放标准,电镀废水的污染物很难生物降解,易在生物体内积累,排放到环境中会对环境人类造成严重威胁。一般处理含镍废水常用的方法是以氢氧化物和硫化物为主的传统化学沉淀法,其主要适用于游离态镍处理,但对络合态的镍很难脱除,其他方法如电解法、离子交换法、吸附法、高级氧化还原法,虽然能保证出水总镍达标,但普遍存在成本较高,反应时间较长,易引起二次污染,限制了其实际应用。随着废水排放

3.标准日益严格,要求处理后的含镍电镀废水中残留的ni2+浓度低于《电镀污染物排放标准(gb21900

‑

2008)》特别排放限制0.1mg/l,因此需要开发一种更稳定有效深度处理含镍的方法。

4.现有对于含镍电镀废水的处理效率不是很高,同时也无法实现对含镍电镀废水中的镍元素进行回收重新使用,为了解决该问题,所以本发明提供了一种含镍电镀废水处理系统及其处理回收方法。

技术实现要素:

5.发明目的:为了解决背景技术中存在的不足,所以本发明公开了一种含镍电镀废水处理系统及其处理回收方法。

6.技术方案:一种含镍电镀废水处理系统,包括压滤机装置、烘干装置和依次连接的絮凝反应池、初级过滤装置、中和反应池、精密过滤装置、吸附装置,所述絮凝反应池顶部设置有移动式搅拌机构a以对含镍电镀废水进行搅拌,所述絮凝反应池的底部设置有絮凝体抽吸泵,所述絮凝体抽吸泵与压滤机装置连接设置,所述烘干装置以用于将压滤结束的镍泥进行烘干处理,所述初级过滤装置的内部设置有过滤粗网,所述中和反应池的顶部设置有移动式搅拌机构b,所述精密过滤装置的内部设置有过滤细网,所述吸附装置内部设置有树脂吸附柱。

7.作为本发明的一种优选方式,所述移动式搅拌机构a和移动式搅拌机构b均包括龙门机架、两条伺服直线模组、搅拌电机和搅拌桨,所述龙门机架的两条支腿与两条直线模组连接设置,所述搅拌电机设置在龙门机架的横梁底部,所述搅拌桨与搅拌电机的输出轴连接。

8.作为本发明的一种优选方式,所述过滤粗网的滤网孔径为10

‑

50微米。

9.作为本发明的一种优选方式,所述过滤细网的滤网孔径为0.01

‑

0.3微米。

10.一种含镍电镀废水处理回收方法,具体包括以下步骤:

11.步骤一:将含镍电镀废水注入絮凝反应池中并加入适量的聚丙烯酰胺,通过移动式搅拌机构a进行搅拌反应;

12.步骤二:将步骤一中反应结束的清液注入至初级过滤装置中利用过滤粗网进行一次过滤,同时利用絮凝体抽吸泵将凝结在絮凝反应池底部的絮凝体抽走;

13.步骤三:将步骤二中一次过滤结束后的液体注入至中和反应池中并加入适量的氢氧化钠溶液,通过移动式搅拌机构b进行搅拌;

14.步骤四:将步骤三中反应结束后的液体注入至精密过滤装置中利用过滤细网进行二次过滤;

15.步骤五:将步骤四中二次过滤后的液体注入至吸附装置中利用树脂吸附柱进行吸附处理以完成对含镍电镀废水的处理。

16.步骤六:将絮凝体抽吸泵所抽取的絮凝体送至压滤机内进行压滤处理,压滤好的镍泥形成产品进行回收。

17.作为本发明的一种优选方式,所述移动式搅拌机构a和移动式搅拌机构b的搅拌时间均为30分钟。

18.本发明实现以下有益效果:

19.本发明操作简单,运行成本低,维护方便,不仅能系统的实现对含镍电镀废水进行处理排放,同时还能将含镍电镀废水中的镍元素进行提取以便重新使用,相较于现有技术中的含镍电镀废水系统具有较高的使用价值。

附图说明

20.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明公开的实施例,并于说明书一起用于解释本公开的原理。

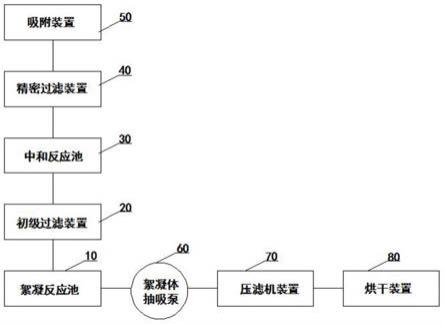

21.图1为本发明公开的整体结构示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.实施例

24.参考图1,一种含镍电镀废水处理系统,包括压滤机装置70、烘干装置80和依次连接的絮凝反应池10、初级过滤装置20、中和反应池30、精密过滤装置40、吸附装置50,絮凝反应池顶部设置有移动式搅拌机构a以对含镍电镀废水进行搅拌,絮凝反应池的底部设置有絮凝体抽吸泵60,絮凝体抽吸泵与压滤机装置连接设置,烘干装置以用于将压滤结束的镍泥进行烘干处理,初级过滤装置的内部设置有过滤粗网,中和反应池的顶部设置有移动式搅拌机构b,精密过滤装置的内部设置有过滤细网,吸附装置内部设置有树脂吸附柱。

25.在本实施例中,移动式搅拌机构a和移动式搅拌机构b均包括龙门机架、两条伺服直线模组、搅拌电机和搅拌桨,龙门机架的两条支腿与两条直线模组连接设置,搅拌电机设置在龙门机架的横梁底部,搅拌桨与搅拌电机的输出轴连接。

26.在本实施例中,过滤粗网的滤网孔径为10

‑

50微米。

27.在本实施例中,过滤细网的滤网孔径为0.01

‑

0.3微米。

28.一种含镍电镀废水处理回收方法,具体包括以下步骤:

29.步骤一:将含镍电镀废水注入絮凝反应池中并加入适量的聚丙烯酰胺,通过移动式搅拌机构a进行搅拌反应;

30.步骤二:将步骤一中反应结束的清液注入至初级过滤装置中利用过滤粗网进行一次过滤,同时利用絮凝体抽吸泵将凝结在絮凝反应池底部的絮凝体抽走;

31.步骤三:将步骤二中一次过滤结束后的液体注入至中和反应池中并加入适量的氢氧化钠溶液,通过移动式搅拌机构b进行搅拌;

32.步骤四:将步骤三中反应结束后的液体注入至精密过滤装置中利用过滤细网进行二次过滤;

33.步骤五:将步骤四中二次过滤后的液体注入至吸附装置中利用树脂吸附柱进行吸附处理以完成对含镍电镀废水的处理。

34.步骤六:将絮凝体抽吸泵所抽取的絮凝体送至压滤机内进行压滤处理,压滤好的镍泥形成产品进行回收。

35.在本实施例中,移动式搅拌机构a和移动式搅拌机构b的搅拌时间均为30分钟。

36.上述实施例只为说明本发明的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本发明的内容并据以实施,并不能以此来限制本发明的保护范围。凡根据本发明精神实质所作出的等同变换或修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种含镍电镀废水处理系统,其特征在于,包括压滤机装置、烘干装置和依次连接的絮凝反应池、初级过滤装置、中和反应池、精密过滤装置、吸附装置,所述絮凝反应池顶部设置有移动式搅拌机构a以对含镍电镀废水进行搅拌,所述絮凝反应池的底部设置有絮凝体抽吸泵,所述絮凝体抽吸泵与压滤机装置连接设置,所述烘干装置以用于将压滤结束的镍泥进行烘干处理,所述初级过滤装置的内部设置有过滤粗网,所述中和反应池的顶部设置有移动式搅拌机构b,所述精密过滤装置的内部设置有过滤细网,所述吸附装置内部设置有树脂吸附柱。2.根据权利要求1所述的一种含镍电镀废水处理系统,其特征在于,所述移动式搅拌机构a和移动式搅拌机构b均包括龙门机架、两条伺服直线模组、搅拌电机和搅拌桨,所述龙门机架的两条支腿与两条直线模组连接设置,所述搅拌电机设置在龙门机架的横梁底部,所述搅拌桨与搅拌电机的输出轴连接。3.根据权利要求1所述的一种含镍电镀废水处理系统,其特征在于,所述过滤粗网的滤网孔径为10

‑

50微米。4.根据权利要求1所述的一种含镍电镀废水处理系统,其特征在于,所述过滤细网的滤网孔径为0.01

‑

0.3微米。5.一种含镍电镀废水处理回收方法,其特征在于,具体包括以下步骤:步骤一:将含镍电镀废水注入絮凝反应池中并加入适量的聚丙烯酰胺,通过移动式搅拌机构a进行搅拌反应;步骤二:将步骤一中反应结束的清液注入至初级过滤装置中利用过滤粗网进行一次过滤,同时利用絮凝体抽吸泵将凝结在絮凝反应池底部的絮凝体抽走;步骤三:将步骤二中一次过滤结束后的液体注入至中和反应池中并加入适量的氢氧化钠溶液,通过移动式搅拌机构b进行搅拌;步骤四:将步骤三中反应结束后的液体注入至精密过滤装置中利用过滤细网进行二次过滤;步骤五:将步骤四中二次过滤后的液体注入至吸附装置中利用树脂吸附柱进行吸附处理以完成对含镍电镀废水的处理。步骤六:将絮凝体抽吸泵所抽取的絮凝体送至压滤机内进行压滤处理,压滤好的镍泥形成产品进行回收。6.根据权利要求5所述的一种含镍电镀废水处理回收方法,其特征在于,所述移动式搅拌机构a和移动式搅拌机构b的搅拌时间均为30分钟。

技术总结

本发明公开了一种含镍电镀废水处理系统,包括压滤机装置、烘干装置和依次连接的絮凝反应池、初级过滤装置、中和反应池、精密过滤装置、吸附装置,所述絮凝反应池顶部设置有移动式搅拌机构A以对含镍电镀废水进行搅拌,所述絮凝反应池的底部设置有絮凝体抽吸泵,所述絮凝体抽吸泵与压滤机装置连接设置,所述烘干装置以用于将压滤结束的镍泥进行烘干处理,所述初级过滤装置的内部设置有过滤粗网,所述中和反应池的顶部设置有移动式搅拌机构B,所述精密过滤装置的内部设置有过滤细网,所述吸附装置内部设置有树脂吸附柱,本发明能有效的处理含镍电镀废水,使其产水回用,又能回收镍产品。又能回收镍产品。又能回收镍产品。

技术研发人员:仝书强 魏晓立 颜登科

受保护的技术使用者:昆山市格润生环保技术有限公司

技术研发日:2021.06.30

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1