一种有机污染的建堆热脱附系统及方法与流程

1.本发明属于有机污染土壤修复领域,具体地,涉及一种建堆热脱附技术。

背景技术:

2.近年来,污染土壤的热脱附技术在有机污染土壤修复中大规模应用,其大多为原位热脱附,容易对本地环境造成影响,且效率较低。现有技术中的异位热脱附虽然效果更佳,但修建及运行成本非常高,操作极其复杂。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,解决异位热脱附修复污染土壤成本高昂的难题。

4.为达到上述发明目的,提供一种有机污染的建堆热脱附系统,包括用于包裹污染土壤堆体的保温隔离层、埋入污染土壤堆体并为其均匀加热的加热管道、用于抽吸污染土壤堆体内有机蒸汽的抽提管道;所述抽提管道与所述加热管道之间间隔布置;所述加热管道入口端连通燃料输出口,所述加热管道入口端设置有用于使加热管道内燃料燃烧的燃烧器,所述加热管道出口端连通第一换热器的冷却入口,所述第一换热器的冷却出口连通至第一气液分离罐的入口,所述第一气液分离罐的出气口连接至向外排放的第一风机;所述抽提管道的抽提出口连通至一级换热器的冷却入口,所述一级换热器的冷却出口连通至一级气液分离罐的入口,所述一级气液分离罐的出气口与二级换热器的冷却进口相连,所述二级换热器的冷却出口连通至二级气液分离罐的进口,所述二级气液分离罐的出气口通过第二风机连通至所述加热管道入口端。

5.优选的,还设置有用于检测污染土壤堆体的温度和压力监测井。

6.优选的,平均每350m3污染土壤设置温度和压力监测井。

7.优选的,所述第一风机的出气口连通至高烟囱,所述第一风机与高烟囱之间设置有活性炭吸附装置。

8.优选的,所述第一气液分离罐、所述一级气液分离罐、所述二级气液分离罐的出水口连通至水处理设施。

9.优选的,所述加热管道出口端至所述第一换热器的冷却入口之间还设有用于推送管道介质输出的第三风机。

10.优选的,所述第一换热器、所述一级换热器、所述二级换热器的循环冷却剂由冷水塔输送。

11.优选的,所述保温隔离层为厚度为3-8cm的泡沫混凝土。

12.还提供一种有机污染的建堆热脱附方法,采用上述建堆热脱附系统,包括以下步骤:

13.第一步:将有机污染土堆放并在外部修建所述保温隔离层,堆放过程中铺设所述加热管道和所述抽提管道,并在所述污染土壤堆体的顶部修建温度和压力监测井;

14.第二步:将液化天然气输送至所述燃烧器点火燃烧形成高温流体,使高温流体流经埋设到土堆中的所述加热管道使土堆升温,达到一定温度后,有机污染物从土壤中挥发出来;

15.第三步:所述抽提管道将土壤中挥发出来的包含有机污染物的高温蒸汽抽出至换热器经过降温后到气液分离罐进行分离,将难以燃烧的液体分离出来;经两次连续降温和气液分离后,难以燃烧的液体进入所述水处理设施进行处理,分出的气体含大量有机成分经第二风机抽提,回用至燃烧器处与天然气混合后燃烧。

16.优选的,所述污染土壤堆体的湿度调整至不超过30%,粒径筛分减小至20-30mm以下,加热时间为30-90天,期间维持温度为50-350℃;待处理的所述有机污染的污染物沸点低于450℃。

17.优选的,所述的污染土壤堆体规模为宽10-20m,长15-100m,高2-5m。

18.相对传统的异位热脱附措施,该方案具有以下优点:

19.1.不需要搭建传统的加热设备,而是在土堆的基础上进行隔离和直接管道传热,节约了修建成本并方便实施;

20.2.将抽出的有机污染物资源化利用,经抽提分离后用于燃烧加热,对堆体进行加热,污染物既在该过程中资源化又进一步得到去除,减少了最终需要处理的有机污染物量,节省了活性炭用量,从多个角度节约成本;

21.3.能通过调节管道内高温流体的流速,使得升温范围广,能处理的有机污染物的种类多;

22.4.对有机污染物的二次处理能够实现有机物的高效处理,去除率高,二次污染少。

23.5.多部件高度模块化,可以实现热脱附工艺模块化安装拆卸。

24.本发明的有益效果是能在保证有机污染土壤处理效果的前提下,提出了新的低污染处理方法,提升了处理效益。

附图说明

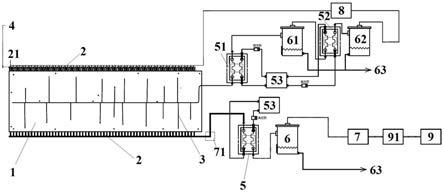

25.图1为本发明的建堆热脱附系统框架示意图;

26.其中:

27.1-污染土壤堆体

ꢀꢀꢀꢀꢀꢀꢀꢀ

2-加热管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21-燃烧器

28.3-抽提管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-燃料输出口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-第一换热器

29.51-一级换热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52-二级换热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53-冷水塔

30.6-第一气液分离罐

ꢀꢀꢀꢀꢀꢀ

61-一级气液分离罐

ꢀꢀꢀꢀꢀ

62-二级气液分离罐

31.63-水处理设施

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-第一风机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71-第三风机

32.8-第二风机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9-高烟囱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91-活性炭吸附装置

具体实施方式

33.以下结合附图和具体实施例,对本发明做进一步说明。

34.根据图1所示的一种有机污染的建堆热脱附系统,包括用于包裹污染土壤堆体1的保温隔离层(图中未示出,但本领域技术人员能够理解该结构)、埋入污染土壤堆体1并为其均匀加热的加热管道2、用于抽吸污染土壤堆体1内有机蒸汽的抽提管道3;所述抽提管道3

与所述加热管道2之间间隔布置;所述加热管道2入口端连通燃料输出口4,所述加热管道2入口端设置有用于使加热管道内燃料燃烧的燃烧器21,所述加热管道2出口端连通第一换热器5的冷却入口,所述第一换热器5的冷却出口连通至第一气液分离罐6的入口,所述第一气液分离罐6的出气口连接至向外排放的第一风机7;所述抽提管道3的抽提出口连通至一级换热器51的冷却入口,所述一级换热器51的冷却出口连通至一级气液分离罐61的入口,所述一级气液分离罐61的出气口与二级换热器52的冷却进口相连,所述二级换热器52的冷却出口连通至二级气液分离罐62的进口,所述二级气液分离罐62的出气口通过第二风机8连通至所述加热管道2入口端。污染土壤堆体1的顶部设温度和压力监测井,使得温度和压力监测井能在平均每350m3污染土壤中分别进行温度和压力的监测。

35.所述第一风机7的出气口连通至高烟囱9,所述第一风机7与高烟囱9之间设置有活性炭吸附装置91。

36.所述第一气液分离罐6、所述一级气液分离罐61、所述二级气液分离罐62的出水口连通至水处理设施63。

37.所述加热管道2出口端至所述第一换热器5的冷却入口之间还设有用于推送管道介质输出的第三风机71。

38.所述第一换热器5、所述一级换热器51、所述二级换热器52的循环冷却剂由冷水塔53输送。

39.所述保温隔离层为厚度为3-8cm的泡沫混凝土。

40.采用上述建堆热脱附系统时,利用的有机污染的建堆热脱附方法,包括以下步骤:

41.第一步:将有机污染土堆放并在外部修建所述保温隔离层,堆放过程中铺设所述加热管道2和所述抽提管道3,并在所述污染土壤堆体1的顶部修建温度和压力监测井;

42.第二步:将液化天然气输送至所述燃烧器21点火燃烧形成高温流体,使高温流体流经埋设到土堆中的所述加热管道2使土堆升温,达到一定温度后,有机污染物从土壤中挥发出来;

43.第三步:所述抽提管道3将土壤中挥发出来的包含有机污染物的高温蒸汽抽出至换热器经过降温后到气液分离罐进行分离,将难以燃烧的液体分离出来;经两次连续降温和气液分离后,难以燃烧的液体进入所述水处理设施63进行处理,分出的气体含大量有机成分经第二风机8抽提,回用至燃烧器处与天然气混合后燃烧。

44.所述的污染土壤堆体1规模为宽10-20m,长15-100m,高2-5m。所述污染土壤堆体1的湿度调整至不超过30%,粒径筛分减小至20-30mm以下,加热时间为30-90天,期间维持温度为50-350℃;待处理的所述有机污染的污染物沸点低于450℃。

45.具体的实施情况实例:

46.上海市桃浦某地块,采用一种有机污染的建堆热脱附工艺对挥发性和半挥发性污染土壤进行修复处理。

47.该土壤为高浓度有机污染土壤,具体污染物为氯苯,1,4-二氯苯,1,3-二氯苯,1,2-二氯苯。土壤总方量约3500m3,全部采用异位建堆热脱附处理。

48.1、污染原土各指标分析

49.表1污染土壤的参数(mg/kg)

50.污染土氯苯1,4-二氯苯1,3-二氯苯1,2-二氯苯

原始浓度10252632

51.2、污染土处理工艺及条件

52.该有机污染土壤的建堆热脱附处理的整体结构,包括:

53.污染土壤堆体1及其外的保温隔离层,堆体两侧分别设有燃烧燃料的进口和燃料燃烧尾气出口(即加热管道2的入口和出口);

54.加热系统,包括燃料储罐(即燃料输出口4的来源)、燃烧器21,加热管道2;

55.抽提循环系统,包含水平抽提井和垂直抽提井(即抽提管道3)、一级换热器51、二级换热器52、一级气液分离罐61、二级气液分离罐62、罗茨风机形式的第二风机8、有机污染气回用管道;

56.废气处理系统,包括第一换热器5、离心风机形式的第一风机7、第一气液分离罐6形式的除湿装置、活性炭吸附装置91、高烟囱9。

57.燃料从燃料储罐输送至燃烧器21,燃烧器21与加热管道2前端相连接,加热管道2后端与离心风机形式的第三风机71进口连接,第三风机71出口与一级换热器51进气口相连,一级换热器51出气口与第一气液分离罐6进口相连,第一气液分离罐6出口与活性炭吸附装置91进气口相连,出气口通过第一风机7与高烟囱9相连。挥发出的有机污染物的高温蒸汽由水平和垂直抽提管抽提到总管汇合,总管与一级换热器51进口相连接,一级换热器51出气口与一级气液分离罐61进口连接,一级气液分离罐61上端出气口与二级换热器52相连,二级换热器52出气口与第二风机8相连,第二风机8将换热后的气体抽提至加热管道2前端与加热管道2连接。除湿器和气液分离罐的下端出水口的水收集统一进行水处理。

58.施工时,采用推铺压实法进行堆体施工,堆体高2.8m,平面尺寸为20m*70m。在推铺的同时埋入加热管道2,加热管道2间距为2.6m,水平铺设,设置数量62根,不锈钢材质,管径133mm。对堆体四周浇筑泡沫混凝土进行密封,起保温、保护作用,泡沫混凝土浇筑厚度为3-5cm,顶部浇筑10-15cm厚度水泥,保温保护的同时起支撑作用。堆体上设置监测井,包括11口温度监测井,管径30mm;5口压力监测井,管径60mm,温度监测井和压力监测井均匀分布,分别每350m3土设置一个。

59.土堆顶部设置抽提系统,包括水平抽提井和垂直抽提井,水平抽提井为36个,垂直抽提井为39个,管径60mm,管间距1m,主管道150mm。

60.换热器为框架式板式换热器,板片形式为人字形波纹板,板式换热器与外部管道均使用法兰连接,以冷水塔53用水作为循环冷却剂。罗茨风机为容积式风机,功率为37kw,转速为1480转/分。混合处的管道直径为300mm。水处理包括:除油、化学氧化、絮凝沉淀、过滤等过程。

61.燃烧后的废气经第三风机71收集。其离心风机功率为37kw,转速2900转/分,风量为6000-9000m3/h。活性炭吸附装置91为活性炭箱共设5个格子,其中至少一格全部填满。高烟囱9管径500mm,15m高,在2m处开设采样口。

62.该有机污染土的建堆热脱附操作采用以下步骤:

63.第一步:将污染土壤建堆并用泡沫混凝土和水泥进行隔热固定,在顶部修建温度和压力监测井;

64.第二步:将燃料液化天然气输送至燃烧器21点火燃烧形成高温流体,高温流体流经埋设到土堆中的加热管道2使土堆升温,达到一定温度后,有机污染物从土壤中挥发出

来;

65.第三步:抽提管道3将土壤中挥发出来的包含有机污染物的高温蒸汽抽出至换热器经过降温后到气液分离罐进行分离,将水分分离出来。经两次连续降温和气液分离后,液体进入水处理设施63进行处理,分出的气体经过罗茨风机抽提,由回用管道输送至燃烧器21处与天然气混合后进燃烧器21燃烧;

66.第四步:有机污染物和天然气混合燃烧后产生的废气由第三风机71从燃料燃烧尾气出口抽提出来依次经过换热器和除湿器,经活性炭吸附装置91将尾气中残留的有机污染物吸附去除,然后由高烟囱9高空排放。

67.对污染土壤先加1%氧化钙进行预处理,将含水率降至20%左右,粒径筛分减小至20-30mm以下。土堆升温至180℃,持续加热35天,最后自然降温30天。

68.处理完毕后以500m3为一个单元,对土壤进行自检和验收。

69.3、应用结果

70.处理后的污染浓度(mg/kg)和去除率

71.污染土氯苯1,4-二氯苯1,3-二氯苯1,2-二氯苯原始浓度10252632处理后浓度0.06911.97《0.083.52去除率99%92%99%90%

72.综上,采用以上建堆热脱附后,土壤中各有机污染物的去除率均能达到90%以上,实现了土壤的有效修复。有机污染物实现了资源再利用,并进一步去除。

73.以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述的实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可以作出种种的等同的变型或替换,这些等同变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1