一种含油污泥固液分离及干化装置的制作方法

本发明涉及油田含油污泥无害处理领域,具体说是一种含油污泥固液分离及干化装置。

背景技术:

1、在石油开采、运输、炼制及含油污水处理过程中会产生大量的含油污泥,需要进行无害化处理。目前含油污泥无害化处理多采用萃取法、焚烧法、调质离心法、热解析法等,其中关键的是前期脱水预处理,常用的脱水方法有浓缩法、风化法、机械法和干燥法等。浓缩法又分为重力浓缩、气浮浓缩和离心浓缩,其中重力浓缩是通过重力的沉降作用,使污泥中的水分分离出来,缺点是脱水周期长,效率低;气浮浓缩是向污泥中通入空气,并以微小汽包作为载体,去除污泥中的油滴等杂质,缺点是脱水效率低,基建费用和操作费用高,管理复杂;离心浓缩是通过离心器的离心作用,使污泥中的重质向外集中,轻质向中心集中,达到脱水的目的,缺点是由于表面张力的作用,吸附水分较多,无法达到有效的脱水。风化法为通过建造大面积的污泥池,通过自然的风化作用达到脱水的目的,缺点是脱水周期长,脱水效率低。机械法是以过滤介质两面的压力差作为推动力,使污泥中的水分被强制通过过滤介质,达到脱水的目的,缺点是需要的推动力大,基建费用高,对含油量较高的污泥脱水效果较差。干燥法是通过对含油污泥的加热,使水分蒸发出来,达到脱水的目的,缺点是需要干燥设备,耗能高,脱油水周期长。

技术实现思路

1、为了克服现有技术上述的不足,本发明提供一种含油污泥固液分离及干化装置,该含油污泥固液分离及干化装置基建成本低、脱油水效率高、周期短,操作简单。

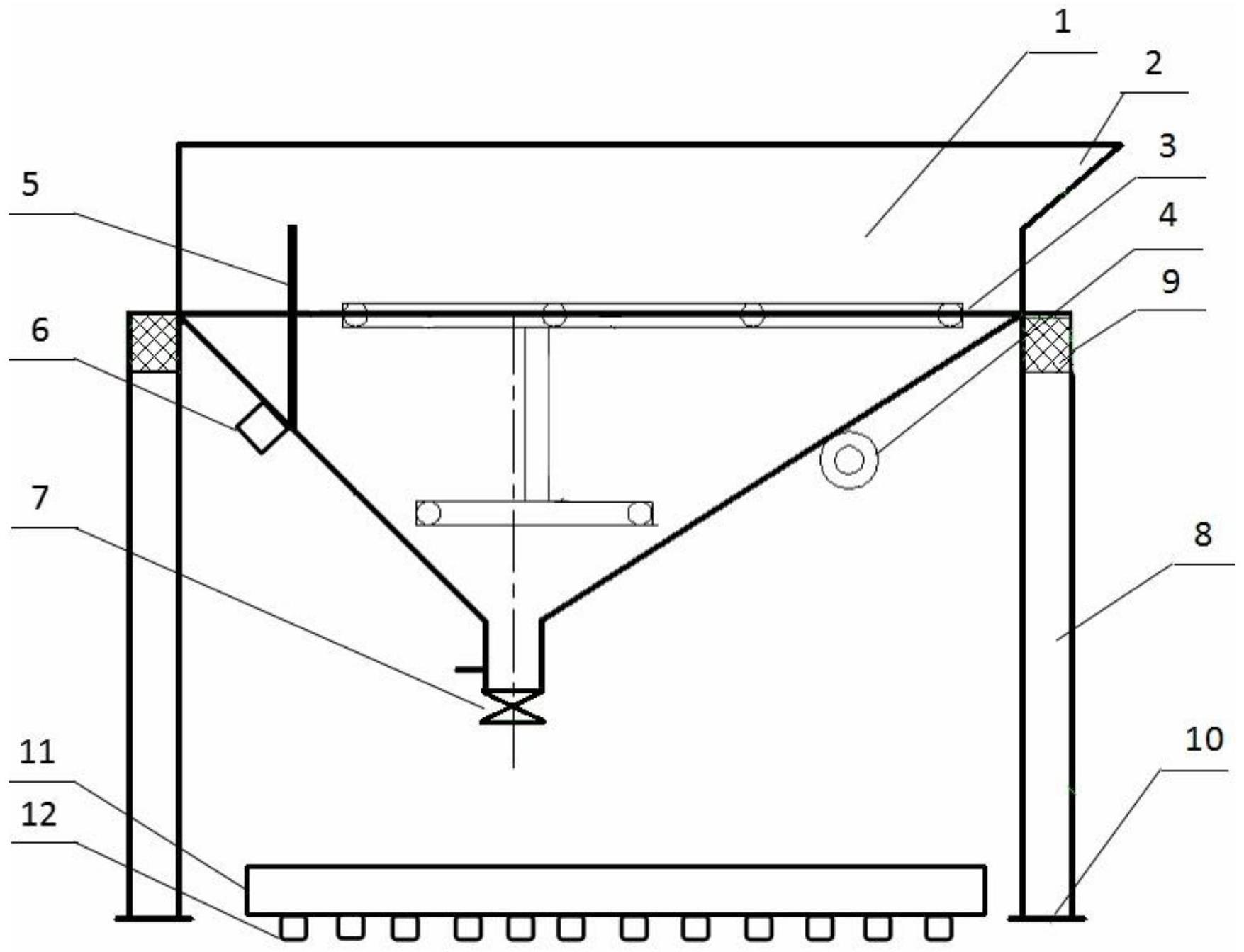

2、本发明的技术方案是:一种含油污泥固液分离及干化装置,包括支架,支架上部固定有储料斗,所述储料斗底部为锥形,锥形底部设有出料闸门,储料斗内设有上加热盘管,储料斗底部锥面上固定设有竖直方向的堰板,堰板外侧的储料斗锥面上开有出液口;还包括干燥池,干燥池位于出料闸门下方,且干燥池底部设有下加热盘管。

3、所述储料斗底部固定有振动器,所述支架与储料斗之间设有减震垫。

4、本发明具有如下有益效果:由于采取上述方案,本装置适用于油水含量在45%以上的含油污泥预处理,对于含油量较高的污泥脱水效果较好,基建成本低、脱油水效率高、周期短,简单方便,具有较高的经济实用性。总体来说,装置具有以下几方面优点:

5、(1)通过机械振动加干燥的方式,即可实现含油污泥的油、水、污泥三相分离,结构简单,易制造,成本较低;

6、(2)脱水效率高,脱水周期短,安全可靠,操作使用及维护简便容易,

7、(3)可通过调整振动器的振动频率,适应不同性质的含油污泥分离;

8、(4)可改变加热盘管的加热温度,减少油质中烃类物质的挥发,避免空气污染;

9、(5)可通过调整堰板的位置,排出上部油质和中部的水分,操作方便。

技术特征:

1.一种含油污泥固液分离及干化装置,包括支架(8),支架(8)上部固定有储料斗(1),其特征在于:所述储料斗(1)底部为锥形,锥形底部设有出料闸门(7),储料斗(1)内设有上加热盘管(3),储料斗(1)底部锥面上固定设有竖直方向的堰板(5),堰板(5)外侧的储料斗(1)锥面上开有出液口(6);还包括干燥池(11),干燥池(7)位于出料闸门(7)下方,且干燥池(11)底部设有下加热盘管(12)。

2.根据权利要求1所述的含油污泥固液分离及干化装置,其特征在于:所述储料斗(1)底部固定有振动器(4),所述支架(8)与储料斗(1)之间设有减震垫(9)。

技术总结

本发明涉及一种含油污泥固液分离及干化装置。主要解决现有的含油污泥分离装置脱油水周期长、效率低、基建费用高的问题。其特征在于:所述储料斗(1)底部为锥形,锥形底部设有出料闸门(7),储料斗(1)内设有上加热盘管(3),储料斗(1)底部锥面上固定设有竖直方向的堰板(5),堰板(5)外侧的储料斗(1)锥面上开有出液口(6);还包括干燥池(11),干燥池(7)位于出料闸门(7)下方,且干燥池(11)底部设有下加热盘管(12)。该含油污泥固液分离及干化装置基建成本低、脱油水效率高、周期短,操作简单。

技术研发人员:孙凤鸣,赵兵,丁宇宁,贾春虎,林雪峰

受保护的技术使用者:大庆石油管理局有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!