一种泡沫玻璃原料预处理装置的制作方法

1.本实用新型属于泡沫玻璃生产技术领域,尤其涉及一种泡沫玻璃原料预处理装置。

背景技术:

2.泡沫玻璃是由碎玻璃、发泡剂、改性添加剂和发泡促进剂等,经过细粉碎和均匀混合后,再经过高温熔化,发泡、退火而制成的无机非金属玻璃材料。

3.而碎玻璃作为泡沫玻璃的主要原料,在回收利用的过程时,常常包含各种各样的杂质,在对碎玻璃进行除灰操作时,现有的处理装置结构较为简单,通常是对碎玻璃进行抛翻,利用强大的气流将灰尘带走。

4.但是这种方式除灰方式,一方面气流与物料的接触面积有限,只能作用在特地位置落下的物料,使得抛翻机构需要反复抛翻,使原料充分搅动,另一方面,这种除灰方式需要强劲的风力才能实现,能耗较大。

5.为此,我们提出来一种泡沫玻璃原料预处理装置解决上述问题。

技术实现要素:

6.本实用新型的目的是为了解决现有技术中在对泡沫玻璃原料除灰时效果不佳、能耗高的问题,而提出的一种泡沫玻璃原料预处理装置。

7.为了实现上述目的,本实用新型采用了如下技术方案:

8.一种泡沫玻璃原料预处理装置,包括底座,所述底座的上端设有一水平放置的圆柱形的壳体,所述壳体的上端固定设有用于进料的进料斗,所述壳体的侧壁上设有用于出料的出料口,所述出料口的下侧设有用于卸料和封闭出料口的导料板,所述壳体的内部设有用于翻动物料的翻转件,所述翻转件由外部驱动机构带动旋转,所述壳体的端面上阵列分布有多个抽气口,所述壳体的外部设有与抽气口连通的抽气机。

9.优选地,所述导料板上贯穿设有槽口,所述槽口内滑动设有固定杆,所述固定杆的两端分别通过连接块固定连接在壳体的侧壁上。

10.优选地,所述导料板的上端面设有与出料口对应的封闭块,用于对出料口进行封堵。

11.优选地,所述导料板采用磁性材质制成。

12.优选地,所述翻转件包括转动连接在壳体内、与壳体同轴的旋转轴,所述旋转轴的侧壁上固定连接有多块与壳体内侧壁贴合的翻板,所述翻板呈弧形设置,且各所述翻板的开口方向一致。

13.优选地,所述翻板靠近抽气口的位置设有漏料口。

14.与现有技术相比,本实用新型的有益效果为:

15.1、通过设置翻板和漏料口,能够将物料持续地从抽气口附近抛下,使抽气口能够更好地对物料中的轻小杂质以及灰尘等进行去除,相较于传统的除灰方式,更加节约能耗,

效率也更高;

16.2、通过设置导料板,能够对物料中的少量铁磁性杂质进行吸附去除,对物料起到更好的净化效果。

附图说明

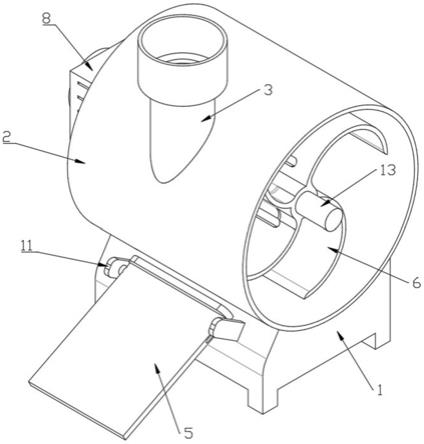

17.图1为本实用新型提出的一种泡沫玻璃原料预处理装置的立体结构示意图;

18.图2为本实用新型提出的一种泡沫玻璃原料预处理装置的正面结构示意图;

19.图3为本实用新型提出的一种泡沫玻璃原料预处理装置的侧面结构示意图;

20.图4为本实用新型提出的一种泡沫玻璃原料预处理装置中漏料口与翻板的位置关系示意图;

21.图5为本实用新型提出的一种泡沫玻璃原料预处理装置中固定杆与出料口的位置关系示意图;

22.图6为本实用新型提出的一种泡沫玻璃原料预处理装置中导料板的结构示意图。

23.图中:1底座、2壳体、3进料斗、4出料口、5导料板、6翻转件、7抽气口、8抽气机、9槽口、10固定杆、11连接块、12封闭块、13旋转轴、14翻板、15漏料口。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.参照图1-6,一种泡沫玻璃原料预处理装置,包括底座1,底座1的上端设有一水平放置的圆柱形的壳体2,壳体2的上端固定设有用于进料的进料斗3,壳体2的侧壁上设有用于出料的出料口4,出料口4的下侧设有用于卸料和封闭出料口4的导料板5,壳体2的内部设有用于翻动物料的翻转件6,翻转件6由外部驱动机构带动旋转,壳体2的端面上阵列分布有多个抽气口7,壳体2的外部设有与抽气口7连通的抽气机8。

26.导料板5上贯穿设有槽口9,槽口9内滑动设有固定杆10,固定杆10的两端分别通过连接块11固定连接在壳体2的侧壁上,导料板5可沿着固定杆10上下移动或前后翻转,实现不同的功能。

27.导料板5的上端面设有与出料口4对应的封闭块12,用于对出料口4进行封堵,具体的,可将导料板5转动至与出料口4平行的位置,接着将封闭块12向上推动,利用封闭块12将出料口4封堵,为了确保封闭块12的可靠性,可在封闭块12的上端和出料口4的上端设置卡件进行卡合,也可将封闭块12的周侧壁上设置一圈橡胶垫,以确保封闭块12和出料口4的闭合效果。

28.导料板5采用磁性材质制成,本实施例中,可将磁性条阵列或交叉嵌设在导料板5的上表面,使物料在向下滚动时,其中的铁磁性杂质能够被吸附在导料板5上,以起到剔除铁磁性杂质的效果。

29.翻转件6包括转动连接在壳体2内、与壳体2同轴的旋转轴13,旋转轴13的侧壁上固定连接有多块与壳体2内侧壁贴合的翻板14,翻板14呈弧形设置,且各翻板14的开口方向一致,如图4所示,在使用时,翻板14沿顺时针方向转动,物料首先被翻板14向上翻动,接着在

短暂停留后从漏料口15滑落至下一块翻板14上,如此循环往复,物料始终在抽气口7附近运动,能够大大提高抽气口7对轻小杂质的去除效果。

30.翻板14靠近抽气口7的位置设有漏料口15,使物料从漏料口15处落下时,抽气口7能够最大限度地实现抽吸效果,去除轻小杂质。

31.现对本实用新型的操作原理做如下描述:

32.本实用新型在使用时,将封闭块12插入出料口4内,随后将物料从进料斗3倒入壳体2内,最后打开抽气机8并利用外部驱动机构带动旋转轴13转动,使物料从漏料口15处落下,始终在抽气口7附近运动,使抽气口7能够最大限度地将物料内的轻小杂质以及灰尘等去除,在清理结束后,将封闭块12去除,并将导料板5转动至出料口4的下侧,使物料能够沿着导料板5落下并被收集,其中物料中少量的铁磁性杂质可被导料板5吸附收集,对物料起到进一步的净化效果。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种泡沫玻璃原料预处理装置,包括底座(1),其特征在于,所述底座(1)的上端设有一水平放置的圆柱形的壳体(2),所述壳体(2)的上端固定设有用于进料的进料斗(3),所述壳体(2)的侧壁上设有用于出料的出料口(4),所述出料口(4)的下侧设有用于卸料和封闭出料口(4)的导料板(5),所述壳体(2)的内部设有用于翻动物料的翻转件(6),所述翻转件(6)由外部驱动机构带动旋转,所述壳体(2)的端面上阵列分布有多个抽气口(7),所述壳体(2)的外部设有与抽气口(7)连通的抽气机(8)。2.根据权利要求1所述的泡沫玻璃原料预处理装置,其特征在于,所述导料板(5)上贯穿设有槽口(9),所述槽口(9)内滑动设有固定杆(10),所述固定杆(10)的两端分别通过连接块(11)固定连接在壳体(2)的侧壁上。3.根据权利要求2所述的泡沫玻璃原料预处理装置,其特征在于,所述导料板(5)的上端面设有与出料口(4)对应的封闭块(12),用于对出料口(4)进行封堵。4.根据权利要求2所述的泡沫玻璃原料预处理装置,其特征在于,所述导料板(5)采用磁性材质制成。5.根据权利要求1所述的泡沫玻璃原料预处理装置,其特征在于,所述翻转件(6)包括转动连接在壳体(2)内、与壳体(2)同轴的旋转轴(13),所述旋转轴(13)的侧壁上固定连接有多块与壳体(2)内侧壁贴合的翻板(14),所述翻板(14)呈弧形设置,且各所述翻板(14)的开口方向一致。6.根据权利要求5所述的泡沫玻璃原料预处理装置,其特征在于,所述翻板(14)靠近抽气口(7)的位置设有漏料口(15)。

技术总结

本实用新型公开了一种泡沫玻璃原料预处理装置,包括底座,所述底座的上端设有一水平放置的圆柱形的壳体,所述壳体的上端固定设有用于进料的进料斗,所述壳体的侧壁上设有用于出料的出料口,所述出料口的下侧设有用于卸料和封闭出料口的导料板,所述壳体的内部设有用于翻动物料的翻转件,所述翻转件由外部驱动机构带动旋转,所述壳体的端面上阵列分布有多个抽气口,所述壳体的外部设有与抽气口连通的抽气机。本实用新型通过设置翻板和漏料口,能够将物料持续地从抽气口附近抛下,使抽气口能够更好地对物料中的轻小杂质以及灰尘等进行去除,相较于传统的除灰方式,更加节约能耗,效率也更高。也更高。也更高。

技术研发人员:管金国

受保护的技术使用者:德和科技集团股份有限公司

技术研发日:2021.05.06

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1