一种高效的含油污泥处理装置的制作方法

1.本实用新型属于含油污泥处理相关技术领域,具体涉及一种高效的含油污泥处理装置。

背景技术:

2.实用新型cn212655679u公开了一种撬装式含油污泥处理设备,其采用撬装式箱体结构,具有工艺简单、结构紧凑、运输方便、占地面积小、可移动性强、操作维护方便等优点,适合野外作业和突发性污染事件应急处理。但是该技术方案处理完含油污泥之后污泥依然含油,无法实现无害化,因此为了防止污染环境,还需要对污泥做进一步处理,影响了含油污泥的整体处理效率。

技术实现要素:

3.本实用新型的目的在于提供一种高效的含油污泥处理装置,以解决上述背景技术中提出的问题,其在保持原有撬装式箱体结构的基础上,能够把分离出来的污泥进一步干燥处理成粉末,实现了无害化和减量化,并将蒸汽吸取排放至油水分离区冷凝、油水分离,进而提高了含油污泥的整体处理效率。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种高效的含油污泥处理装置,其包括箱体,所述箱体的外侧壁上设置有控制柜,所述箱体内分隔成左侧的搅拌区、右侧上部的油水分离区和右侧下部的污泥脱水区,所述搅拌区与油水分离区之间设置有连通口,所述搅拌区与污泥脱水区之间设置有导泥管,所述污泥脱水区内设置有l型挡板,所述l型挡板上方、污泥脱水区内设置有压滤机,所述压滤机的进口与导泥管相连通,所述l型挡板的左侧与搅拌区之间设置有排水槽,右侧设置有排泥口,其特征在于:所述l型挡板下方、污泥脱水区内设置有高温干燥箱,所述高温干燥箱的进口与排泥口相连通,所述高温干燥箱的下部设置有排料管,所述箱体的外侧壁上设置有风机,所述风机的进风管与高温干燥箱的上部相连通,出风管与油水分离区的上部相连通。

6.进一步的,所述高温干燥箱内设置有蒸汽发生器和粉尘收集装置。

7.进一步的,所述压滤机为底部带有刮泥板的板框式压滤机。

8.进一步的,所述搅拌区的侧壁下部设置进泥管,所述搅拌区内设置搅拌装置,所述搅拌区的顶部设置加药口,所述搅拌区的内侧壁上部设置隔油槽,所述隔油槽与油水分离区之间设置连通口,所述连通口内设置滤网,所述连通口底部与隔油槽底部齐平。

9.进一步的,所述油水分离区内设置油水分离器,所述油水分离区内从上至下分别为储油区和储水区,所述储油区侧壁设置出油口,所述储水区侧壁设置出水口。

10.进一步的,所述进泥管、加药口、出油口、出水口、排料管、排泥口、进风管、出风管上均安装有电磁阀,每个所述电磁阀均与控制柜电性连接。

11.与现有技术相比,本实用新型提供了一种高效的含油污泥处理装置,具备以下有益效果:

12.本实用新型在保持原有撬装式箱体结构的基础上,通过在污泥脱水区中设置高温干燥箱,把压滤机分离出来的污泥进一步干燥处理成粉末,实现了无害化和减量化,再通过在箱体外侧壁上设置风机,并将高温干燥箱中的蒸汽吸取并排放至油水分离区中冷凝、油水分离,进而提高了含油污泥的整体处理效率。

附图说明

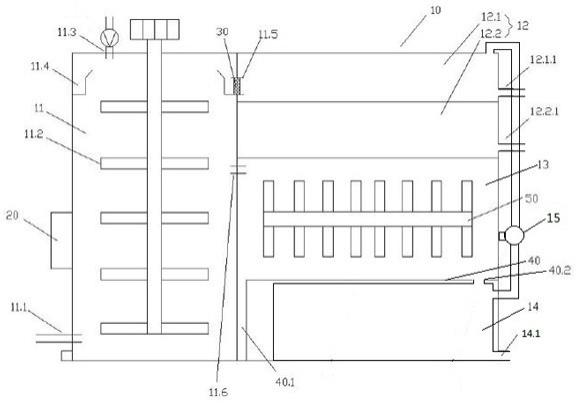

13.图1为本实用新型的整体结构示意图。

具体实施方式

14.请参阅图1,本实用新型提供一种技术方案:

15.一种高效的含油污泥处理装置,其包括箱体10,所述箱体10的外侧壁上设置有控制柜20,所述箱体20内分隔成左侧的搅拌区11、右侧上部的油水分离区12和右侧下部的污泥脱水区13,所述搅拌区11与油水分离区12之间设置有连通口11.5,所述搅拌区11与污泥脱水区13之间设置有导泥管11.6,所述污泥脱水区13内设置有l型挡板40,所述l型挡板40上方、污泥脱水区13内设置有压滤机50,所述压滤机50的进口与导泥管11.6相连通,所述l型挡板40的左侧与搅拌区11之间设置有排水槽40.1,右侧设置有排泥口40.2,所述l型挡板40下方、污泥脱水区13内设置有高温干燥箱14,所述高温干燥箱14的进口与排泥口40.2相连通,所述高温干燥箱14的下部设置有排料管14.1,所述箱体10的外侧壁上设置有风机15,所述风机15的进风管与高温干燥箱14的上部相连通,出风管与油水分离区12的上部相连通。所述高温干燥箱14内设置有蒸汽发生器和粉尘收集装置(未在图中画出);所述蒸汽发生器用于将污泥干燥成粉末,所述粉尘收集装置用于将粉尘吸收。所述压滤机50为底部带有刮泥板的板框式压滤机。

16.所述搅拌区11的侧壁下部设置进泥管11.1,所述搅拌区11内设置搅拌装置11.2,所述搅拌区11的顶部设置加药口11.3,所述搅拌区11的内侧壁上部设置隔油槽11.4,所述隔油槽11.4与油水分离区12之间设置连通口11.5,所述连通口11.5内设置滤网30,所述连通口11.5底部与隔油槽11.4底部齐平。所述油水分离区12内设置油水分离器(未在图中画出),所述油水分离区12内从上至下分别为储油区12.1和储水区12.2,所述储油区12.1侧壁设置出油口12.1.1,所述储水区12.2侧壁设置出水口12.2.1。

17.其工作原理:含油污泥在搅拌区11内加药混合破乳,破乳后的油水混合物进入油水分离区12由油水分离器进行分离,污泥进入污泥脱水区13由压滤机50进行压滤,然后高温干燥箱14中的蒸汽发生器把压滤机50分离出来的污泥进一步干燥处理成粉末,粉尘收集装置将粉尘吸收,再通过在箱体10外侧壁上的风机15将高温干燥箱14中的蒸汽吸取并排放至油水分离区12中冷凝、油水分离。

18.所述进泥管11.1、加药口11.3、出油口12.1.1、出水口12.2.1、排料管14.1、排泥口40.2、进风管、出风管上均安装有电磁阀,每个所述电磁阀均与控制柜20电性连接,可用来实现自动控制,此为现有技术,在此不做赘述。

技术特征:

1.一种高效的含油污泥处理装置,其包括箱体(10),所述箱体(10)的外侧壁上设置有控制柜(20),所述箱体(10)内分隔成左侧的搅拌区(11)、右侧上部的油水分离区(12)和右侧下部的污泥脱水区(13),所述搅拌区(11)与油水分离区(12)之间设置有连通口(11.5),所述搅拌区(11)与污泥脱水区(13)之间设置有导泥管(11.6),所述污泥脱水区(13)内设置有l型挡板(40),所述l型挡板(40)上方、污泥脱水区(13)内设置有压滤机(50),所述压滤机(50)的进口与导泥管(11.6)相连通,所述l型挡板(40)的左侧与搅拌区(11)之间设置有排水槽(40.1),右侧设置有排泥口(40.2),其特征在于:所述l型挡板(40)下方、污泥脱水区(13)内设置有高温干燥箱(14),所述高温干燥箱(14)的进口与排泥口(40.2)相连通,所述高温干燥箱(14)的下部设置有排料管(14.1),所述箱体(10)的外侧壁上设置有风机(15),所述风机(15)的进风管与高温干燥箱(14)的上部相连通,出风管与油水分离区(12)的上部相连通。2.根据权利要求1所述的一种高效的含油污泥处理装置,其特征在于:所述高温干燥箱(14)内设置有蒸汽发生器和粉尘收集装置。3.根据权利要求2所述的一种高效的含油污泥处理装置,其特征在于:所述压滤机(50)为底部带有刮泥板的板框式压滤机。4.根据权利要求3所述的一种高效的含油污泥处理装置,其特征在于:所述搅拌区(11)的侧壁下部设置进泥管(11.1),所述搅拌区(11)内设置搅拌装置(11.2),所述搅拌区(11)的顶部设置加药口(11.3),所述搅拌区(11)的内侧壁上部设置隔油槽(11.4),所述隔油槽(11.4)与油水分离区(12)之间设置连通口(11.5),所述连通口(11.5)内设置滤网(30),所述连通口(11.5)底部与隔油槽(11.4)底部齐平。5.根据权利要求4所述的一种高效的含油污泥处理装置,其特征在于:所述油水分离区(12)内设置油水分离器,所述油水分离区(12)内从上至下分别为储油区(12.1)和储水区(12.2),所述储油区(12.1)侧壁设置出油口(12.1.1),所述储水区(12.2)侧壁设置出水口(12.2.1)。6.根据权利要求5所述的一种高效的含油污泥处理装置,其特征在于:所述进泥管(11.1)、加药口(11.3)、出油口(12.1.1)、出水口(12.2.1)、排料管(14.1)、排泥口(40.2)、风机(15)的进风管和出风管上均安装有电磁阀,每个所述电磁阀均与控制柜(20)电性连接。

技术总结

本实用新型的目的在于提供一种高效的含油污泥处理装置,其在保持原有撬装式箱体结构的基础上,能够把分离出来的污泥进一步干燥处理成粉末,实现了无害化和减量化,并将蒸汽吸取排放至油水分离区冷凝、油水分离,进而提高了含油污泥的整体处理效率,其包括箱体,所述箱体内分隔成左侧的搅拌区、右侧上部的油水分离区和右侧下部的污泥脱水区,所述污泥脱水区内设置有L型挡板,其特征在于:所述挡板下方、污泥脱水区内设置有高温干燥箱,所述高温干燥箱的进口与排泥口相连通,所述高温干燥箱的下部设置有排料管,所述箱体的外侧壁上设置有风机,其进风管与高温干燥箱的上部相连通,其出风管与油水分离区的上部相连通。风管与油水分离区的上部相连通。风管与油水分离区的上部相连通。

技术研发人员:聂华 徐晓冬 李兵 郭新华 彭云峰 周琴涛

受保护的技术使用者:无锡雪浪康威环保科技有限公司

技术研发日:2021.08.09

技术公布日:2022/2/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1