一种乙烯含油废碱液的处理方法与流程

本发明涉及废液处理领域,具体涉及一种乙烯含油废碱液的处理方法。

背景技术:

1、乙烯废碱液中,碱浓度高约为1-3wt%,含na2s,na2co3等盐类浓度约为8-12wt%,且含大量黄油,是一种高盐高油含量废水。黄油是裂解气中的醛酮组分在碱性条件下缩聚,以及丁二烯、环戊二烯等双烯烃缩聚和重烃冷凝的混合产物,分子量相对较大,密度较大,在碱液中大量存在,其含量可高达20000-30000ppm,甚至更高。碱液经过长时间静置分层后,油含量仍然在1500ppm以上,对外排废水的cod贡献值较大。

2、乙烯行业对废碱液的处理开发出多种方法,先后采用过硫酸酸化-汽提法、co2中和法以及生物处理等方法处理乙烯废碱液,乙烯废碱液因含有大量na2s、na2co3、naoh、黄油等物质难以使用单一方式进行全部处理。行业内使用通常静置分离去除部分黄油,使用湿式氧化去除s2-离子,然后再通过中和去除naoh,使废碱液变成含盐废水再进行后续处理。在此过程中,会因为废碱液中的油类、水、盐形成乳化态不易分离,所以静置分离后废碱液中油类含量仍过高,湿式氧化不能将碱液中的油彻底氧化,进而引起中和后的废水油含量和cod等指标超标,对下游水处理系统造成不利影响。

3、专利cn102424498a公开了一种乙烯废碱液循环综合利用方法,该方法首先用萃取剂萃取废碱中的油,再用疏水型过滤重力除油罐进一步去除废碱液中的含油悬浮物,选用间接蒸汽加热汽提方法蒸出溶解在废碱液中的烃类物质,结晶析出na2s,加石灰除去na2co3。该方法也可以处理乙烯废碱液,缺点在于流程长,投资成本高,在蒸发过程会产生h2s和一些轻烃类废气,同时还会产生固体废渣,需要下游处理过程产生的废气废渣。该方法

4、现有技术中还有采用化学除油法除去废碱液中的油类,如cn100348512c公开了一种乙烯废碱液处理工艺,通过在废碱液中加入金属离子的絮凝剂,使碱液中的油类絮凝后,再通过离心分离去除油相,使用此类金属盐絮凝剂处理废碱液在处理过程产生固废,增加了处理成本和难度。另有文献提及可加入有机高分子絮凝剂,利用有机官能团与液滴的吸附作用达到油水分离的目的,这种方法通常需加入较大量的絮凝剂,而且破乳效果也十分不理想,同时也会产生固废。

5、如何创设一种简单易操作、废碱液中油类处理更加彻底,处理效果好的废碱液处理方法,实属行业内急需解决的问题。

技术实现思路

1、为解决上述问题,本发明提供一种乙烯含油废碱液的处理方法,包括以下步骤:

2、(1)首先在废碱液中加入酸类部分中和,控制其ph值为8-9;

3、(2)在废碱液中加入破乳剂进行破乳;

4、(3)将破乳后的废碱液采用萃取剂进行萃取去除油相,萃余液进行后处理。

5、优选的,所述步骤(3)中,萃余液可先进行静置分层除去剩余的油相,然后再进行氧化处理,可采用低压湿式废碱氧化系统进行氧化处理。

6、优选的,所述步骤(1)中,酸类包括但不限于硫酸、盐酸。

7、优选的,所述步骤(2)中,所述破乳剂为聚丙烯酰胺类阳离子型破乳剂或聚乙醇胺型破乳剂中的一种或多种。

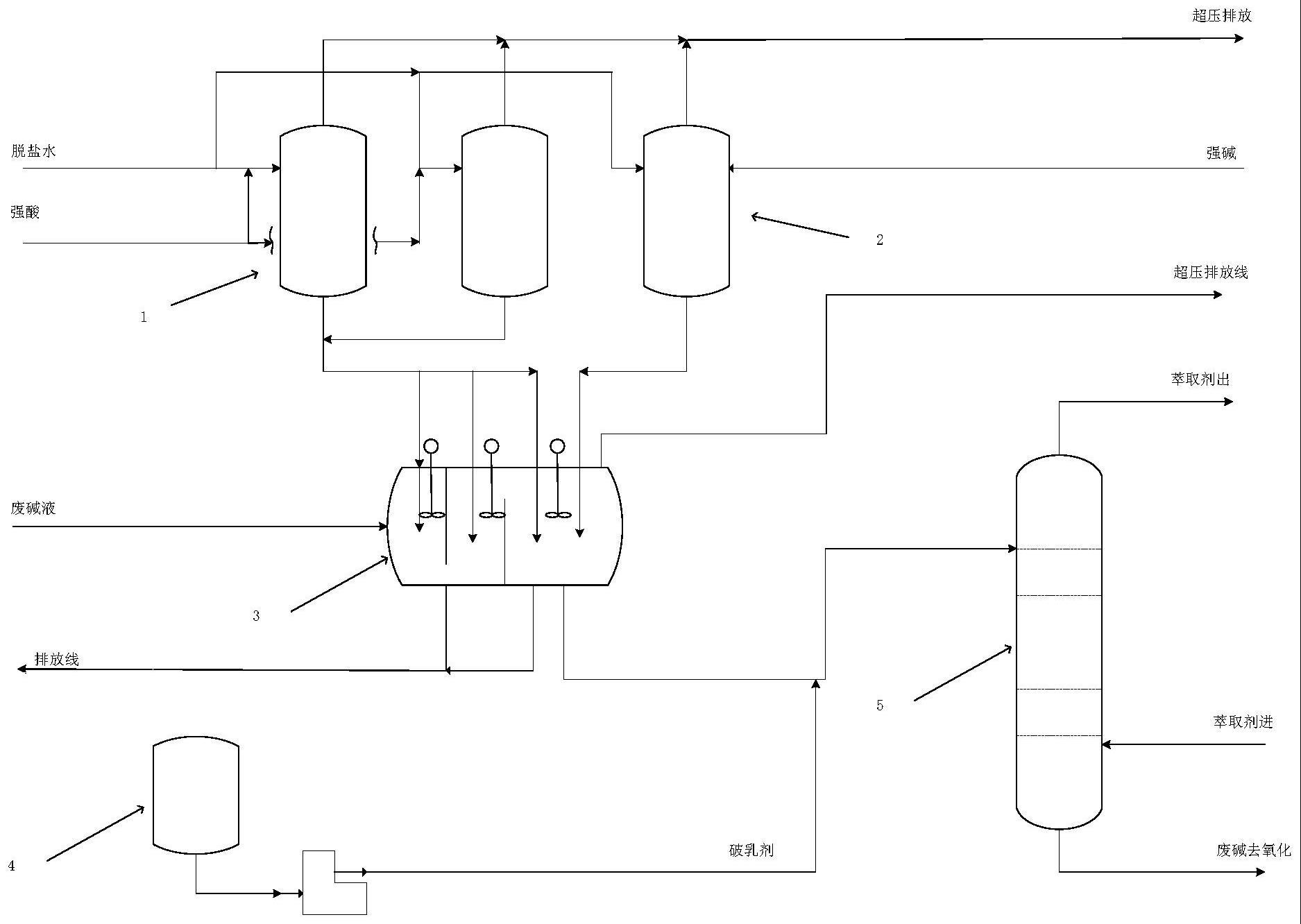

8、优选的,所述破乳剂使用静态混合器,使破乳剂以小于1mm的微粒分散在废碱液中,尽可能的增加混合分散效果,破乳剂与碱液中的油相充分接触,破乳剂的加入量为使破乳剂在中和后的废碱液中的质量浓度为10-500ppm。

9、优选的,所述步骤(2)中废碱液的温度为20-40℃。

10、优选的,所述萃取剂包括c6-c8的烃类,可选用苯、甲苯、二甲苯、乙苯等中的一种或多种,优选加氢汽油作为萃取剂;

11、优选的,所述萃取剂的加入量与废碱液的质量比值为1:30-1:10之间。

12、中和后的废碱液与破乳剂共同进入萃取塔,萃取剂从下部进入,破乳剂与中和后的废碱液通过静态混合器混合后从塔的上部进入,萃取可在常压下进行,静置停留时间约1-1.5h,塔顶出萃取后的废汽油,塔釜出废碱液。

13、申请人通过研究发现,若在废碱液中直接加入破乳剂进行破乳,效果受废碱液体系中高浓度碱的影响,破乳效果很差,即使加入较大量的破乳剂也会存在黄油与废碱液部分乳化现象,影响黄油的分离,大量破乳剂的加入会造成碱液中的油相团聚,工业应用中会引发管道堵塞的风险;但当将废碱液的ph值调整到8-9的范围时,废碱液的性质发生了变化,因绝大部分的氢氧根离子被中和,废碱液粘度、碱液与黄油液体界面张力发生变化,使碱液中的油相从水相更容易聚结游离出来,容易进行分离,本发明所提供的破乳剂在该条件下可更容易的破坏废碱液与黄油的乳化状态,破乳后碱液与黄油分离更加彻底,破乳效果更好。ph控制降低至8以后,尤其是降低至7.5后,中和过程碱液局部会出现酸性装置,氢离子与硫离子会已硫化氢的形态逸出,带来有毒气体泄漏风险。

14、为进一步降低其中油含量,通过萃取,将碱液中破乳后分离出来的黄油和少量未能完全分离的黄油液滴进一步去除。经以上三步工艺处理,废碱液油含量最低可以降低值100ppm以下,仅为传统处理工艺20%左右。

15、本发明公开了一种乙烯含油废碱液处理方法,使用预中和、破乳、萃取的技术将碱液中的重油绝大部分去除,碱液中的残余的少量油类物质,再通过常规的湿式废碱氧化技术,低压条件下即可将外排废碱液cod降低至500ppm以下,甚至300ppm以下,提高了降cod的效果,其过程不产生废气与废渣,可降低废碱氧化单元的投资成本,增加整个废碱处理运行系统的稳定性与运行周期,可将传统乙烯装置废碱氧化系统运行周期延长2-4倍以上。

16、本申请还提供一种废碱液中和方法,首先,配置稀酸溶液,可采用脱盐水与强酸混合配置成酸的质量浓度为10%-40%的溶液,酸浓度越低ph值控制越稳定。然后配置稀碱溶液,将脱盐水与碱配置成一定浓度的稀碱溶液,碱的质量浓度一般为10%以下,浓度过高ph值波动大。所配置稀酸用于在中和罐中滴定废碱液,所配置稀碱用于在中和罐末端微调ph,防止过度过中和。

17、中和罐可通过挡板分成多个区域,前面几个区域通入稀酸溶液,用于中和废碱液,最后一个区域可分别与稀酸溶液和稀碱溶液连接,用于微调废碱液ph值。酸碱流量根据使用ph值串流量控制自动调节。中和罐中优选设两个挡板将中和罐分为三个部分,第一部分中和去除绝大部分碱液,根据碱液浓度和流量、硫酸浓度进行前馈控制,第二部分中和设定控制ph值8-10左右,第三部分微调,控制ph值8-9之间;每个部分都设有搅拌装置,第一部分和第二部分总和占中和罐总体积的30-50%,第三级占中和罐体积的50-70%,有利于废碱液外送ph的稳定。

18、本发明的废碱液处理方法简单易行,可加入少量的破乳剂使乳化的黄油破乳,使用效果好,废碱液cod含量低,经济性高,破乳后的黄油可经萃取去除,工艺简单易操作。

技术特征:

1.一种乙烯含油废碱液的处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的处理方法,其特征在于,所述步骤(3)中,萃余液先进行静置分层除去剩余的油相,然后再进行氧化处理,可采用低压湿式废碱氧化系统进行氧化处理。

3.根据权利要求1或2所述的处理方法,其特征在于,所述步骤(1)中,酸类包括但不限于硫酸、盐酸。

4.根据权利要求1-3任一项所述的处理方法,其特征在于,所述步骤(2)中,所述破乳剂为聚丙烯酰胺类阳离子型破乳剂或聚乙醇胺型破乳剂中的一种或多种。

5.根据权利要求1-4任一项所述的处理方法,其特征在于,破乳剂的加入量为使破乳剂在中和后的废碱液中的质量浓度为10-500ppm;

6.根据权利要求1-5任一项所述的处理方法,其特征在于,所述萃取剂包括c6-c8的烃类,优选苯、甲苯、二甲苯、乙苯中的一种或多种,更优选加氢汽油作为萃取剂。

7.根据权利要求1-6任一项所述的处理方法,其特征在于,所述萃取剂的加入量与废碱液的质量比值为1:30-1:10。

8.根据权利要求1-7任一项所述的处理方法,其特征在于,所述步骤(1)中,废碱液的中和方法为,首先,配置稀酸溶液,然后配置稀碱溶液,中和罐通过挡板分成多个区域,前面几个区域通入稀酸溶液,用于中和废碱液,最后一个区域可分别与稀酸溶液和稀碱溶液连接,用于微调废碱液ph值。

9.根据权利要求8所述的处理方法,其特征在于,所述步骤(1)中,中和罐中设两个挡板将中和罐分为三个部分,第一部分中和去除绝大部分碱液,根据碱液浓度和流量、硫酸浓度进行前馈控制,第二部分中和设定控制ph值8-10,第三部分微调,控制ph值8-9之间;每个部分都设有搅拌装置,第一部分和第二部分总和占中和罐总体积的30-50%,第三级占中和罐体积的50-70%。

技术总结

本发明公开了一种乙烯含油废碱液的处理方法,包括以下步骤:首先在废碱液中加入酸类部分中和,控制其pH值为8‑9;然后在废碱液中加入破乳剂进行破乳;将破乳后的废碱液采用萃取剂进行萃取去除油相,萃余液进行后处理。本发明的废碱液处理方法简单易行,可加入少量的破乳剂使乳化的黄油破乳,使用效果好,废碱液COD含量低,经济性高,破乳后的黄油可经萃取去除,工艺简单易操作。

技术研发人员:田宇,张小锋,曾凡雪,韩庆林,张宏科

受保护的技术使用者:万华化学集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!