一种半导体制造设备零部件处理方法与流程

本发明涉及半导体制造设备零部件处理领域,具体涉及一种半导体制造设备部件清洗方法和表面痕量污染的检测方法。

背景技术:

1、刻蚀是半导体制造工艺中的关键步骤。刻蚀步骤通常通过等离子体对基片进行干法刻蚀,而用于刻蚀工艺的等离子刻蚀机腔室内的零部件通常是由铝及其合金制成,并且直接暴露于等离子环境中,因而通常会在零部件表面涂上耐等离子体腐蚀部件涂层。目前,耐等离子体腐蚀部件涂层主要以y2o3,yof,yf3这三种最常见。

2、然而在刻蚀工艺中,通常会引入掺杂元素、金属离子如碱金属、碱土金属以及重金属等污染物,这些污染物附着在腔室壁和零部件表面,特别是如气体喷淋头等的表面,会对基片上的半导体元器件造成污染,而影响元器件的性质,缩短元器件的寿命。因此,对于半导体制造设备的零部件清洗至关重要。而在传统的零部件清洗过程中,通常使用硝酸等无机强酸,这些酸会与耐等离子体腐蚀涂层反应而对涂层造成破坏。

3、在清洗完成后,会对零部件表面的痕量污染物进行测定以检查清洁效果。然而,测定这些涂层表面痕量污染物的方法十分有限,目前业内以icp-ms即电感耦合等离子色谱为主。通常测试前需要通过酸溶液包括硝酸对涂层表面进行金属离子的萃取,在此过程中,酸溶液往往会对涂层造成腐蚀,最终使涂层发生开裂。因此,探索出能够高效对涂层表面金属离子进行萃取又不对涂层造成损坏的测试方法尤为重要。

技术实现思路

1、本发明的目的在于提供一种半导体制造设备零部件的清洗方法和检测方法,不会在材料表面造成破坏或留下印迹,从而实现零部件的无损检测和清洗,并且edta等螯合剂不会因为溶解率低的原因在ipc-ms的管路中发生析出。

2、为了达到上述目的,本发明通过以下技术方案实现:

3、一种半导体制造设备零部件的处理方法,所述零部件的表面包含稀土涂层,所述零部件在半导体制造设备中经历工艺过程后,在所述稀土涂层表面附有金属离子,所述处理方法包含如下步骤:

4、施加萃取液至经历工艺流程的所述零部件的表面进行处理,萃取所述金属离子,所述萃取液为螯合剂水溶液。

5、进一步的,所述处理为对零部件表面进行清洗,施加萃取液的方式为将待处理零部件浸没在含有萃取液的清洗槽中。

6、进一步的,施加萃取液时还包含步骤:对所述清洗槽施加第一次超声。

7、进一步的,在所述处理后还包含步骤:将所述零部件进行第一次烘干。

8、进一步的,所述第一次超声的时间为10min~30min,超声功率为20mw~100mw。

9、进一步的,在进行第一次烘干后还包含步骤:将所述零部件浸没在含有萃取液的清洗槽中,并对所述清洗槽施加第二次超声。

10、进一步的,所述第二次超声的时间为10min~30min,超声功率为10mw~50mw。

11、进一步的,还包含步骤:对经过所述第二次超声步骤的所述零部件进行第二次烘干。

12、进一步的,所述第一次烘干和第二次烘干的温度为50℃~90℃,烘干时间为2~6小时。

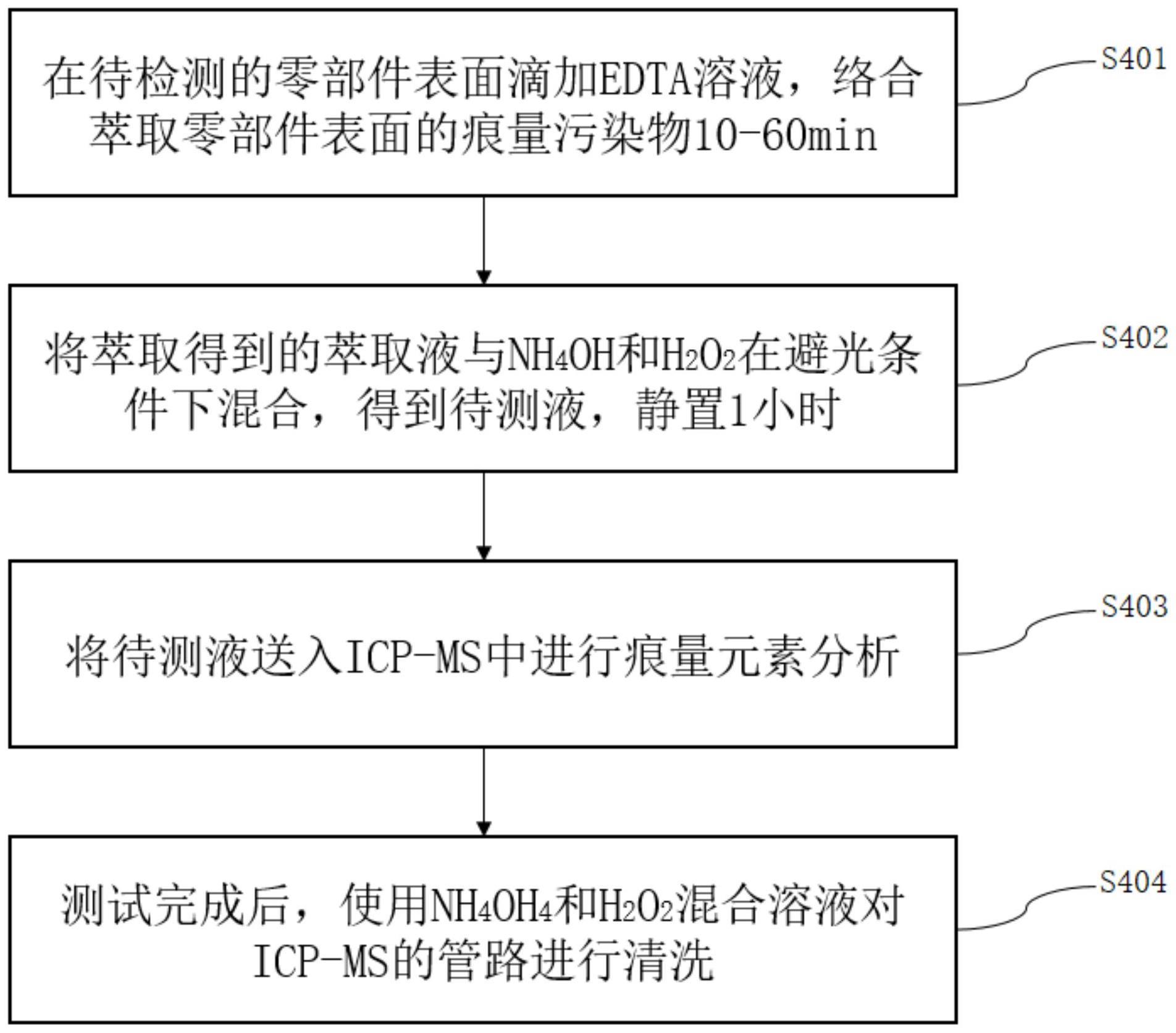

13、进一步的,所述处理为对表面痕量污染进行测试,施加萃取液的方式为将萃取液滴加至所述零部件的表面,萃取时间为10min~60min,得到原始溶液。

14、进一步的,还包含步骤:将所述原始溶液与nh4oh和h2o2在避光条件下混合,得到待测溶液。

15、进一步的,还包含步骤:将所述待测液静置1小时后,送入电感耦合等离子体质谱进行痕量元素分析。

16、进一步的,所述螯合剂为edta、dtpa、idha或eddha中的一种或多种。

17、进一步的,所述稀土涂层为y2o3、yof或yf3中的一种或多种。

18、进一步的,所述零部件为气体喷淋头、陶瓷窗、衬套、喷嘴、接地环、边缘环、聚焦环或耦合环中的一种或几种。

19、本发明与现有技术相比具有以下优点:

20、(1)本发明使用edta等螯合剂对零部件表面的金属元素进行萃取,与无机酸萃取和清洗方法相比,不会在y2o3等耐等离子体腐蚀材料表面造成破坏或留下印迹。

21、(2)本发明通过先萃取再稳定的方式的分步方式,避免了edta等螯合剂因为溶解率低而在ipc-ms的管路中析出造成管路堵塞的问题,既保证了edta对金属离子的络合又避免其在管路中发生析出的现象。

技术特征:

1.一种半导体制造设备零部件的处理方法,其特征在于,所述零部件的表面包含稀土涂层,所述零部件在半导体制造设备中经历工艺过程后,在所述稀土涂层表面附有金属离子,所述处理方法包含如下步骤:

2.如权利要求1所述的半导体制造设备零部件的处理方法,其特征在于,所述处理为对零部件表面进行清洗,施加萃取液的方式为将待处理零部件浸没在含有萃取液的清洗槽中。

3.如权利要求2所述的半导体制造设备零部件的处理方法,其特征在于,施加萃取液时还包含步骤:对所述清洗槽施加第一次超声。

4.如权利要求3所述的半导体制造设备零部件的处理方法,其特征在于,在所述处理后还包含步骤:将所述零部件进行第一次烘干。

5.如权利要求3所述的半导体制造设备零部件的处理方法,其特征在于,所述第一次超声的时间为10min~30min,超声功率为20mw~100mw。

6.如权利要求4所述的半导体制造设备零部件的处理方法,其特征在于,在进行第一次烘干后还包含步骤:将所述零部件浸没在含有萃取液的清洗槽中,并对所述清洗槽施加第二次超声。

7.如权利要求6所述的半导体制造设备零部件的处理方法,其特征在于,所述第二次超声的时间为10min~30min,超声功率为10mw~50mw。

8.如权利要求7所述的半导体制造设备零部件的处理方法,其特征在于,还包含步骤:对经过所述第二次超声步骤的所述零部件进行第二次烘干。

9.如权利要求8所述的半导体制造设备零部件的处理方法,其特征在于,所述第一次烘干和第二次烘干的温度为50℃~90℃,烘干时间为2小时~6小时。

10.如权利要求1所述的半导体制造设备零部件的处理方法,其特征在于,所述处理为对表面痕量污染进行测试,施加萃取液的方式为将萃取液滴加至所述零部件的表面,萃取时间为10min~60min,得到原始溶液后用于测试。

11.如权利要求10所述的半导体制造设备零部件的处理方法,其特征在于,还包含步骤:将所述原始溶液与nh4oh和h2o2在避光条件下混合,得到待测溶液。

12.如权利要求11所述的半导体制造设备零部件的处理方法,其特征在于,还包含步骤:将所述待测液静置1小时后,送入电感耦合等离子体质谱进行痕量元素分析。

13.如权利要求1所述的半导体制造设备零部件的处理方法,其特征在于,所述螯合剂为edta、dtpa、idha或eddha中的一种或多种。

14.如权利要求1所述的半导体制造设备零部件的处理方法,其特征在于,所述稀土涂层为y2o3、yof或yf3中的一种或多种。

15.如权利要求1所述的半导体制造设备零部件的处理方法,其特征在于,所述零部件为气体喷淋头、陶瓷窗、衬套、喷嘴、接地环、边缘环、聚焦环或耦合环中的一种或几种。

技术总结

本发明公开了一种半导体制造设备零部件处理方法,该处理方法包含:施加萃取液至经历工艺流程的所述零部件的表面进行处理,萃取金属离子,所述萃取液为螯合剂水溶液。本发明提供的一种半导体制造设备零部件的清洗方法和检测方法,不会在材料表面造成破坏或留下印迹,从而实现零部件的无损检测和清洗,并且EDTA等螯合剂不会因为溶解率低的原因在IPC‑MS的管路中发生析出。

技术研发人员:孙祥,郭盛,阿尔曼·阿沃杨,邵刚

受保护的技术使用者:中微半导体设备(上海)股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!