一种氯化铜蚀刻液资源化处理系统及方法与流程

1.本发明属于废水处理技术领域,尤其是涉及一种氯化铜蚀刻液资源化处理系统及方法。

背景技术:

2.随着蚀刻液的发展,印制电路板厂主要采用氯化铜蚀刻液体系进行工业生产,现阶段,氯化铜蚀刻液主要分为两种,一种碱性蚀刻液,一种酸性蚀刻液。与碱性氯化铜蚀刻液相比,酸性氯化铜蚀刻液是最为常见的蚀刻液,主要成分为盐酸和氯化铜,其中铜的含量约为90g/l,盐酸含量约为1~3mol/l。

3.目前,酸性蚀刻液回收铜的工艺方法主要包括:置换法、加碱沉淀法、电解法和萃取蒸馏法,其中加碱沉淀法是最常用的处理方法,该方法虽然比较简单,但需要消耗大量的碱,不仅造成酸资源的浪费,并且得到的氧化铜中,氯离子含量大于5%,影响氧化铜二次销售。

4.因此,结合离子交换膜组合工艺特点,研究如何实现氯化铜蚀刻液资源化处理,提高氧化铜纯度是目前要解决的问题。

技术实现要素:

5.本发明要解决的问题是提供一种废液处理系统及工艺方法;尤其是利用扩散渗析回收酸,利用置换电渗析将氯化铜转换成硫酸铜,提高氧化铜纯度,实现废水资源化整合,达到降本增效目的的一种氯化铜蚀刻液资源化处理系统及工艺方法。

6.为解决上述技术问题,本发明采用的技术方案是:一种氯化铜蚀刻液资源化处理系统,包括依次连接的保安过滤器、扩散渗析装置、置换电渗析装置、中和池、板框压滤机和高温炉,所述保安过滤器包括过滤入口和过滤出口,所述过滤入口连接氯化铜蚀刻液,所述过滤出口连接所述扩散渗析装置,所述扩散渗析装置包括扩散入口和扩散出口,所述扩散入口包括第一扩散入口和第二扩散入口,所述第一扩散入口连接纯水储罐,所述第二扩散入口连接所述过滤出口,所述扩散出口包括第一扩散出口和第二扩散出口,所述第一扩散出口连接盐酸储罐,所述第二扩散出口连接所述置换电渗析装置,所述置换电渗析装置包括置换入口和置换出口,所述置换入口包括第一置换入口和第二置换入口,所述第一置换入口连接所述第二扩散出口,所述第二置换入口连接硫酸钠储罐,所述置换出口包括第一置换出口和第二置换出口,所述第一置换出口连接氯化钠收集装置,所述第二置换出口连接所述中和池,所述中和池包括中和入口和中和出口,所述中和入口包括第一中和入口和第二中和入口,所述第一中和入口连接所述第二置换出口,所述第二中和入口连接加碱调节装置,所述中和出口连接所述板框压滤机,所述板框压滤机包括压滤入口和压滤出口,所述压滤入口连接所述中和出口,所述压滤出口连接高温炉。

7.进一步的,所述氯化钠收集装置为蒸发装置,所述蒸发装置包括蒸发入口和蒸发出口,所述蒸发入口连接所述第一置换出口,所述蒸发出口包括第一蒸发出口和第二蒸发

出口,所述第一蒸发出口排出固体氯化钠,所述第二蒸发出口排出冷凝液。

8.进一步的,所述加碱调节装置向所述中和池内添加氢氧化钠。

9.进一步的,所述压滤出口包括第一压滤出口和第二压滤出口,所述第一压滤出口连接高温炉,所述第二压滤出口连接所述硫酸钠储罐。

10.进一步的,所述扩散渗析装置包括第一阴离子交换膜,所述置换电渗析装置包括第二阴离子交换膜和阳离子交换膜,所述第一阴离子交换膜、所述第二阴离子交换膜和所述阳离子交换膜均为均相膜。

11.进一步的,本发明还提供一种氯化铜蚀刻液资源化处理方法,利用上述氯化铜蚀刻液资源化处理系统,包括以下步骤,

12.s1:将氯化铜蚀刻液经保安过滤器去除大颗粒杂质和悬浮物,产生过滤产水;

13.s2:所述过滤产水进入扩散渗析装置进行脱酸处理,产生盐酸进入盐酸储罐,产生脱酸液进入置换电渗析装置;

14.s3:向所述置换电渗析装置内加入硫酸钠,置换生成硫酸铜溶液,所述硫酸铜溶液进入中和池;

15.s4:所述加碱调节装置向所述中和池进行加碱处理,生成氢氧化铜溶液,经所述中和池排出进入板框压滤机;

16.s5:所述氢氧化铜溶液进入高温炉处理,得到氧化铜。

17.进一步的,所述s3中的所述硫酸钠置于硫酸钠储罐中,生成的所述硫酸铜溶液浓度大于0.6mol/l,同时置换生成氯化钠溶液,所述氯化钠溶液进入蒸发装置得到氯化钠固体和冷凝液。

18.进一步的,所述s4中,所述加碱调节装置向所述中和池加入氢氧化钠溶液,生成硫酸钠溶液,进入所述硫酸钠储罐中。

19.进一步的,所述s4中,经所述中和池排出的液体ph大于4.9。

20.进一步的,所述s5中,所述氧化铜中氯离子含量小于0.5%。

21.本发明具有的优点和积极效果是:

22.本发明将氯化铜蚀刻液经过保安过滤器去除杂质,进入扩散渗析装置进行酸回收,脱酸液和硫酸钠经置换电渗析得到硫酸铜和氯化钠,硫酸铜在中和池加碱沉淀,经板框压滤机压出铜泥,铜泥经高温炉灼烧得到氧化铜,滤液返回到置换电渗析硫酸钠储罐,置换电渗析得到的氯化钠经蒸发装置得到固体氯化钠,扩散渗析得到的回收酸、蒸发冷凝水均回用于工厂中。本发明通过上述操作减少了氢氧化钠消耗,提高了氧化铜纯度,实现了废水资源化处理,达到降本增效的目的。

附图说明

23.图1是本发明实施例的系统工作原理图。

24.图2是本发明实施例的系统结构示意图。

25.图3是本发明实施例的工艺方法流程图。

26.图中:

27.1、保安过滤器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-1、过滤入口

ꢀꢀꢀꢀꢀꢀ

1-2、过滤出口;

28.2、扩散渗析装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

2-1、第一扩散入口

ꢀꢀ

2-2、第二扩散入口

29.2-3、第一扩散出口

ꢀꢀꢀꢀꢀꢀ

2-4、第二扩散出口;

30.3、盐酸储罐;

31.4、置换电渗析装置

ꢀꢀꢀꢀꢀꢀ

4-1、第一置换入口

ꢀꢀ

4-2、第二置换入口

32.4-3、第一置换出口

ꢀꢀꢀꢀꢀꢀ

4-4、第二置换出口;

33.5、硫酸钠储罐;

34.6、中和池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-1、第一中和入口

ꢀꢀ

6-2、中和出口

35.6-3、第二中和入口;

36.7、蒸发装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-1、蒸发入口

ꢀꢀꢀꢀꢀꢀ

7-2、第一蒸发出口

37.7-3、第二蒸发出口;

38.8、板框压滤机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-1、压滤入口

ꢀꢀꢀꢀꢀꢀ

8-2、第二压滤出口

39.8-3、第一压滤出口;

40.9、加碱调节装置;

41.10、高温炉;

42.11、纯水储罐。

具体实施方式

43.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.下面结合附图对本发明实施例做进一步描述:

45.如图1、图2所示,一种氯化铜蚀刻液资源化处理系统,包括依次连接的保安过滤器1、扩散渗析装置2、置换电渗析装置4、中和池6、板框压滤机8和高温炉10。保安过滤器1包括过滤入口1-1和过滤出口1-2,过滤入口1-1连接氯化铜蚀刻液,过滤出口1-2连接扩散渗析装置2,保安过滤器1又称精密过滤器,一般设置在压力容器之前,以去除浊度1度以上的细小微粒,来满足后续工序对进水的要求,本实施例提供的保安过滤过器1主要用于去除氯化铜蚀刻液中大颗粒杂质和悬浮物。

46.扩散渗析装置2包括扩散入口和扩散出口,扩散入口包括第一扩散入口2-1和第二扩散入口2-2,第一扩散入口2-1连接纯水储罐11,第二扩散入口2-2连接过滤出口1-2,扩散出口包括第一扩散出口2-3和第二扩散出口2-4,第一扩散出口2-3连接盐酸储罐3,第二扩散出口2-4连接置换电渗析装置4。本实施例提供的扩散渗析装置2包括第一阴离子交换膜,第一阴离子交换膜为均相膜。氯化铜蚀刻液经扩散渗析装置2进行脱酸处理,产生盐酸经第一扩散出口2-3进入盐酸储罐3,回收酸进入工厂回用系统。

47.脱酸液的主要成分为氯化铜,脱酸液经第二扩散出口2-4进入置换电渗析装置4。

48.置换电渗析装置4包括置换入口和置换出口,置换入口包括第一置换入口4-1和第二置换入口4-2,第一置换入口4-1连接第二扩散出口2-4,第二置换入口4-2连接硫酸钠储罐5,置换出口包括第一置换出口4-3和第二置换出口4-4,第一置换出口4-3连接氯化钠收集装置,第二置换出口4-4连接中和池6。置换电渗析装置4包括第二阴离子交换膜和阳离子交换膜,第二阴离子交换膜和阳离子交换膜为均相膜。硫酸钠经第二置换入口4-2进入置换电渗析装置4,与氯化铜溶液反应,置换生成浓度大于0.6mol/l硫酸铜溶液,硫酸铜溶液经

第二置换出口4-4进入中和池6。

49.具体的,本实施例提供的氯化钠收集装置为蒸发装置7,蒸发装置7包括蒸发入口7-1和蒸发出口,蒸发入口7-1连接第一置换出口4-3,蒸发出口包括第一蒸发出口7-2和第二蒸发出口7-3,第一蒸发出口7-2排出固体氯化钠,第二蒸发出口7-3排出冷凝液,冷凝液用于工厂回用。

50.中和池6包括中和入口和中和出口6-2,中和入口包括第一中和入口6-1和第二中和入口6-3,第一中和入口6-1连接第二置换出口4-4,第二中和入口6-3连接加碱调节装置9,具体的,加碱调节装置9向中和池6内加入氢氧化钠溶液,经中和池6排出的液体ph大于4.9,中和出口6-2连接板框压滤机8。

51.板框压滤机8包括压滤入口8-1和压滤出口,压滤入口8-1连接中和出口6-2,压滤出口包括第一压滤出口8-3和第二压滤出口8-2,第一压滤出口8-3连接高温炉10,第二压滤出口8-2连接硫酸钠储罐5。具体的,氢氧化钠溶液与硫酸铜溶液反应,生成硫酸钠溶液,经第二压滤出口8-2进入硫酸钠储罐5中。压出的铜泥经第一压滤出口8-3进入高温炉10,铜泥经高温炉10灼烧得到氯离子含量小于0.5%的氧化铜。

52.各装置之间可直接连接,也可通过管路连接。

53.如图3所示,本发明还提供一种氯化铜蚀刻液资源化处理方法,利用上述的氯化铜蚀刻液资源化处理系统,包括以下步骤,

54.s1:将氯化铜蚀刻液经保安过滤器1去除大颗粒杂质和悬浮物,产生过滤产水。

55.s2:过滤产水进入扩散渗析装置2进行脱酸处理,产生盐酸进入盐酸储罐3,产生脱酸液进入置换电渗析装置4。

56.s3:向置换电渗析装置4内加入硫酸钠,置换生成浓度大于0.6mol/l的硫酸铜溶液,硫酸铜溶液进入中和池6,同时置换生成氯化钠溶液,氯化钠溶液进入蒸发装置7得到氯化钠固体和冷凝液。

57.s4:加碱调节装置9向中和池6内加入氢氧化钠溶液,经中和池6排出ph大于4.9的液体,进入板框压滤机8,生成氢氧化铜溶液和硫酸钠溶液,硫酸钠溶液进入硫酸钠储罐5中,供置换电渗析使用。

58.s5:氢氧化铜溶液进入高温炉10处理,得到氯离子含量小于0.5%的氧化铜。

59.下面结合具体实施例进一步说明本发明的技术方案。

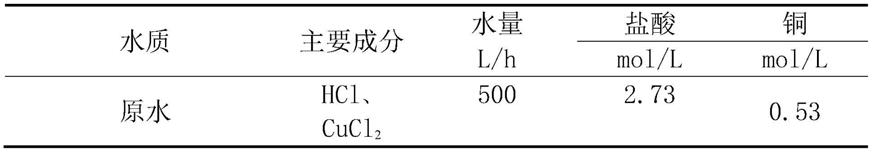

60.如图1-图3所示,采用本发明提供的氯化铜蚀刻液资源化处理系统,对某厂产生的氯化铜蚀刻液废水进行处理:废水中氯化铜含量0.53mol/l,盐酸含量2.73mol/l。

61.本发明中的保安过滤器1、扩散渗析装置2、置换电渗析装置4、板框压滤机8、蒸发装置7均为本领域的公知部件,此处不再赘述。

62.启动原水泵,依次进入保安过滤器1、扩散渗析装置2、置换电渗析装置4、板框压滤机8、蒸发装置7内,保安过滤器1反洗条件为前后压差大于0.2mpa,扩散渗析装置2进水量500l/h,置换电渗析装置4保持电流密度4.7a/dm2,中和池6加碱至ph为5.1,蒸发装置7蒸发温度和蒸发量为85℃、300l/h,各个设备产水水质如表1所示。

63.表1原水水质

[0064][0065]

表2产水水质

[0066][0067]

由表2可知,扩散渗析酸回收率为89.74%,系统铜离子回收率为98.15%,氧化铜中氯离子含量为0.3%,氧化铜纯度得到提高。

[0068]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1