一种脱硫系统蒸汽再沸器在线清洗方法与流程

1.本发明涉及炼焦技术领域,尤其涉及一种脱硫系统蒸汽再沸器在线清洗方法。

背景技术:

2.脱硫工段中分别设有脱硫塔及解析塔两个处理单元,脱硫液在脱硫塔中吸收煤气中的h2s后,由富液泵送至解析塔内部进行解析再生,解析塔内部再生后的脱硫液由贫液泵再送至脱硫塔进行循环使用;解析塔内部设计真空度为-82kpa左右,在此压力下脱硫液沸点约为58℃—62℃,解析塔内部脱硫液呈沸腾状态时可较好的对脱硫液中硫化氢进行解析,从而确保脱硫液质量,确保脱硫塔内部对煤气中硫化氢的脱除效果,为此需采用余热水再沸器及蒸汽再沸器对解析塔内部脱硫液进行加热,使用过程中因蒸汽再沸器底部脱硫液蒸发结晶影响,大量盐类浓缩结晶沉积在蒸汽再沸器底部,从而造成蒸汽再沸器频繁出现堵塞。

3.为保证脱硫液再生效果及焦炉煤气中硫化氢去除率,需及时对蒸汽再沸器进行清透,蒸汽再沸器内部为蛇形管,人员无法进入内部进行清理沉积物,故此需将蒸汽再沸器进行拆除并更换新品,更换下来的蒸汽再沸器送至外部进行解体检修,此方法受脱硫系统定修时间及备件状态影响处理周期较长,对脱硫系统正常运行有明显的制约。

技术实现要素:

4.本发明的目的在于提供一种脱硫系统蒸汽再沸器在线清洗方法,简化蒸汽再沸器清透工作,降低检修时间,确保焦炉煤气中硫化氢去除率。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种脱硫系统蒸汽再沸器在线清洗方法,包括如下步骤:

7.1)在蒸汽再沸器放空阀门的底部增设一管道,管道上分别设有清洗用蒸气阀门及清洗用新水阀门,用于补充新水及加热蒸汽,并在管道底部设置第二道放空阀门;

8.2)关闭蒸汽再沸器与解析塔本体连接的脱硫液入口阀门;

9.3)打开清洗用新水阀门向蒸汽再沸器内部补充新水至蒸汽再沸器1/3高度处,关闭清洗用新水阀门;

10.4)关闭蒸汽再沸器顶部的酸气出口阀门,打开清洗用蒸汽阀门、蒸汽再沸器加热用的再沸器蒸汽入口阀门及蒸汽凝结水阀门,对蒸汽再沸器进行加热蒸煮,蒸煮过程中保持蒸汽再沸器内部压力为不超过0.1mpa的微正压,待蒸煮完成后关闭清洗用蒸汽阀门、打开原有蒸汽再沸器放空阀门及增设的第二道放空阀门,将蒸汽再沸器内部混合液体进行外排。

11.第一次蒸煮清洗完毕可再进行2~3次蒸煮清洗操作:关闭蒸汽再沸器放空阀门及第二道放空阀门,重复步骤3)、步骤4)的操作,进行第二次蒸煮清洗。

12.蒸煮时间控制为:第一次蒸煮时间为10~12小时,第二次蒸煮时间为6~8小时,第三次蒸煮时间为3~4小时,经三次蒸煮后观察外排液体混浊情况,若仍混浊进行再次蒸煮,

蒸煮时间控制在2~3小时。

13.上述步骤1)所述管道为dn50~dn80的管道。

14.与现有技术相比,本发明的有益效果是:

15.本发明的方法实施以后,因清洗作业简单、方便,岗位人员单人就可对蒸汽再沸器进行清洗作业,每次蒸汽再沸器经5次清洗后即可将内部沉积的盐类清洗净,仅需30小时即可恢复蒸汽再沸器使用效果,及大的减少了蒸汽再沸器清透作业时间,对确保脱硫液质量及提高焦炉煤气硫化氢去除率具有较大意义。

附图说明

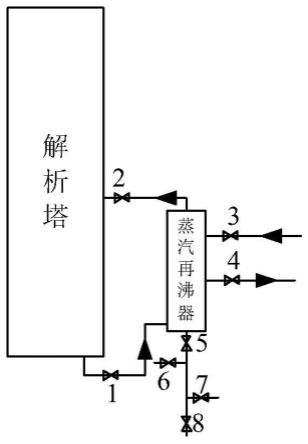

16.图1是本发明的结构示意图。

17.图中:1、脱流液入口阀门;2、酸气出口阀门;3、再沸器蒸汽入口阀门;4、蒸汽凝结水阀门;5、蒸汽再沸器放空阀门;6、清洗用新水阀门;7、清洗用蒸汽阀门;8、第二道放空阀门。

具体实施方式

18.通过实施例对本发明进行更详细的描述,这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的范围有任何的限制。

19.见图1,一种脱硫系统蒸汽再沸器在线清洗方法,包括如下步骤:

20.1)在蒸汽再沸器放空阀门5的底部增设一管道,管道上分别设有清洗用蒸气阀门7及清洗用新水阀门6,用于补充新水及加热蒸汽,并在管道底部设置第二道放空阀门8;

21.2)关闭蒸汽再沸器与解析塔本体连接的脱硫液入口阀门1;

22.3)打开清洗用新水阀门6向蒸汽再沸器内部补充新水至蒸汽再沸器1/3高度处,关闭清洗用新水阀门6;

23.4)关闭蒸汽再沸器顶部的酸气出口阀门2,打开清洗用蒸汽阀门7、蒸汽再沸器加热用的再沸器蒸汽入口阀门3及蒸汽凝结水阀门4,对蒸汽再沸器进行加热蒸煮,蒸煮过程中保持蒸汽再沸器内部压力为不超过0.1mpa的微正压,待蒸煮完成后关闭清洗用蒸汽阀门8、打开原有蒸汽再沸器放空阀门5及增设的第二道放空阀门8,将蒸汽再沸器内部混合液体通过放空管道进行外排。

24.第一次蒸煮清洗完毕可再进行2~3次蒸煮清洗操作:关闭蒸汽再沸器放空阀门及第二道放空阀门,重复步骤3)、步骤4)的操作,进行第二次蒸煮清洗。

25.蒸煮时间控制为:第一次蒸煮时间为10~12小时,第二次蒸煮时间为6~8小时,第三次蒸煮时间为3~4小时,经三次蒸煮后观察外排液体混浊情况,若仍混浊进行再次蒸煮,蒸煮时间控制在2~3小时。

26.上述步骤1)所述管道为dn50~dn80的管道。

27.蒸煮时间控制为:第一次蒸煮时间为10~12小时,第二次蒸煮时间为6~8小时,第三次蒸煮时间为3~4小时,经三次蒸煮后观察外排液体混浊情况,若仍混浊进行再次蒸煮,蒸煮时间控制在2~3小时,直至外排液清澈为止。

28.实施例1:

29.采用在线清洗方法对脱硫系统蒸汽再沸器进行清洗,包括如下步骤:

30.1)在蒸汽再沸器放空阀门5的底部增设一dn50管道,管道上分别设有清洗用蒸气阀门7及清洗用新水阀门6,清洗用蒸气阀门7连接蒸汽管道,清洗用新水阀门6连接工业新水管道,用于补充新水及加热蒸汽,并在管道底部设置第二道放空阀门8;

31.2)关闭蒸汽再沸器与解析塔本体连接的脱硫液入口阀门1;

32.3)打开清洗用新水阀门6向蒸汽再沸器内部补充新水至蒸汽再沸器1/3高度处,关闭清洗用新水阀门;

33.4)关闭蒸汽再沸器顶部的酸气出口阀门2,打开清洗用蒸汽阀门7、蒸汽再沸器加热用的再沸器蒸汽入口阀门3及蒸汽凝结水阀门4,对蒸汽再沸器进行加热蒸煮,蒸煮过程中保持蒸汽再沸器内部压力为不超过0.1mpa的微正压,待蒸煮完成后关闭清洗用蒸汽阀门7、打开原有蒸汽再沸器放空阀门5及增设的第二道放空阀门8,将蒸汽再沸器内部混合液体通过管道进行外排;

34.5)关闭蒸汽再沸器放空阀门5及第二道放空阀门8,重复步骤3)、步骤4)的操作,进行第二次蒸煮清洗。

35.蒸煮时间控制为:第一次蒸煮时间为12小时,第二次蒸煮时间为8小时,第三次蒸煮时间为4小时,经三次蒸煮后观察外排液体混浊情况,外排液清澈无杂质,停止蒸煮清洗。关闭蒸汽再沸器放空阀门,恢复生产。

技术特征:

1.一种脱硫系统蒸汽再沸器在线清洗方法,其特征在于,包括如下步骤:1)在蒸汽再沸器放空阀门的底部增设一管道,管道上分别设有清洗用蒸气阀门及清洗用新水阀门,用于补充新水及加热蒸汽,并在管道底部设置第二道放空阀门;2)关闭蒸汽再沸器与解析塔本体连接的脱硫液入口阀门;3)打开清洗用新水阀门向蒸汽再沸器内部补充新水至蒸汽再沸器1/3高度处,关闭清洗用新水阀门;4)关闭蒸汽再沸器顶部的酸气出口阀门,打开清洗用蒸汽阀门、蒸汽再沸器加热用的再沸器蒸汽入口阀门及蒸汽凝结水阀门,对蒸汽再沸器进行加热蒸煮,蒸煮过程中保持蒸汽再沸器内部压力为不超过0.1mpa的微正压,待蒸煮完成后关闭清洗用蒸汽阀门、打开原有蒸汽再沸器放空阀门及增设的第二道放空阀门,将蒸汽再沸器内部混合液体进行外排。2.根据权利要求1所述的一种脱硫系统蒸汽再沸器在线清洗方法,其特征在于,第一次蒸煮清洗完毕再进行2~3次蒸煮清洗操作:关闭蒸汽再沸器放空阀门及第二道放空阀门,重复步骤3)、步骤4)的操作,进行第二次蒸煮清洗。3.根据权利要求2所述的一种脱硫系统蒸汽再沸器在线清洗方法,其特征在于,蒸煮时间控制为:第一次蒸煮时间为10~12小时,第二次蒸煮时间为6~8小时,第三次蒸煮时间为3~4小时,经三次蒸煮后观察外排液体混浊情况,若仍混浊进行再次蒸煮,蒸煮时间控制在2~3小时。4.根据权利要求1所述的一种脱硫系统蒸汽再沸器在线清洗方法,其特征在于,上述步骤1)所述管道为dn50~dn80的管道。

技术总结

一种脱硫系统蒸汽再沸器在线清洗方法,包括在蒸汽再沸器放空阀门的底部增设一管道,管道上分别设有清洗用蒸气阀门及清洗用新水阀门;通过清洗用新水阀门向蒸汽再沸器内部补充新水至蒸汽再沸器1/3高度处;打开清洗用蒸汽阀门、蒸汽再沸器加热用的再沸器蒸汽入口阀门及蒸汽凝结水阀门,对蒸汽再沸器进行加热蒸煮,蒸煮过程中保持蒸汽再沸器内部压力为不超过0.1Mpa的微正压,待蒸煮完成后关闭清洗用蒸汽阀门、打开原有蒸汽再沸器放空阀门及增设的第二道放空阀门,将蒸汽再沸器内部混合液体进行外排。与现有技术相比,本发明的有益效果是:简化蒸汽再沸器清透工作,降低检修时间,确保焦炉煤气中硫化氢去除率。焦炉煤气中硫化氢去除率。焦炉煤气中硫化氢去除率。

技术研发人员:王春业 刘志平 周鹏 崔思强 苏小利 武斌 田庆良 杨生田

受保护的技术使用者:鞍钢股份有限公司

技术研发日:2022.07.29

技术公布日:2022/11/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1