碎料回收利用的固定床催化剂制备装置及制备方法与流程

本发明涉及固定床催化剂制备,具体地涉及一种碎料回收利用的固定床催化剂制备装置及制备方法。

背景技术:

1、在工业生产中,大部分催化剂都属于固定床催化剂。固定床催化剂在制备过程中,基本都需要经历成型、干燥、焙烧、包装等工序。由于固定床催化剂具有一定的形状,在这些工序以及运输过程中,催化剂会发生磕碰,往往会产生较多的催化剂碎料。由于催化剂化学组成较为复杂,这些催化剂碎料如果遗弃,必须参照危险固体废物处理,成本高昂。除此之外,催化剂的制备成本较高,如果将催化剂碎料遗弃,也会带来较大的经济损失。因此,无论是从减少经济损失角度,还是从减少废物产生角度,对于固定床催化剂碎料回收利用的需求都很迫切。

技术实现思路

1、本发明的目的是为了克服现有技术存在的固定床催化剂碎料不能有效回收利用的问题,提供了一种碎料回收利用的固定床催化剂制备装置及制备方法,该碎料回收利用的固定床催化剂制备装置具有能够对催化剂碎料有效回收利用并对催化剂制备条件进行动态调控的优点,降低了催化剂生产成本,减少了催化剂废料的产生。

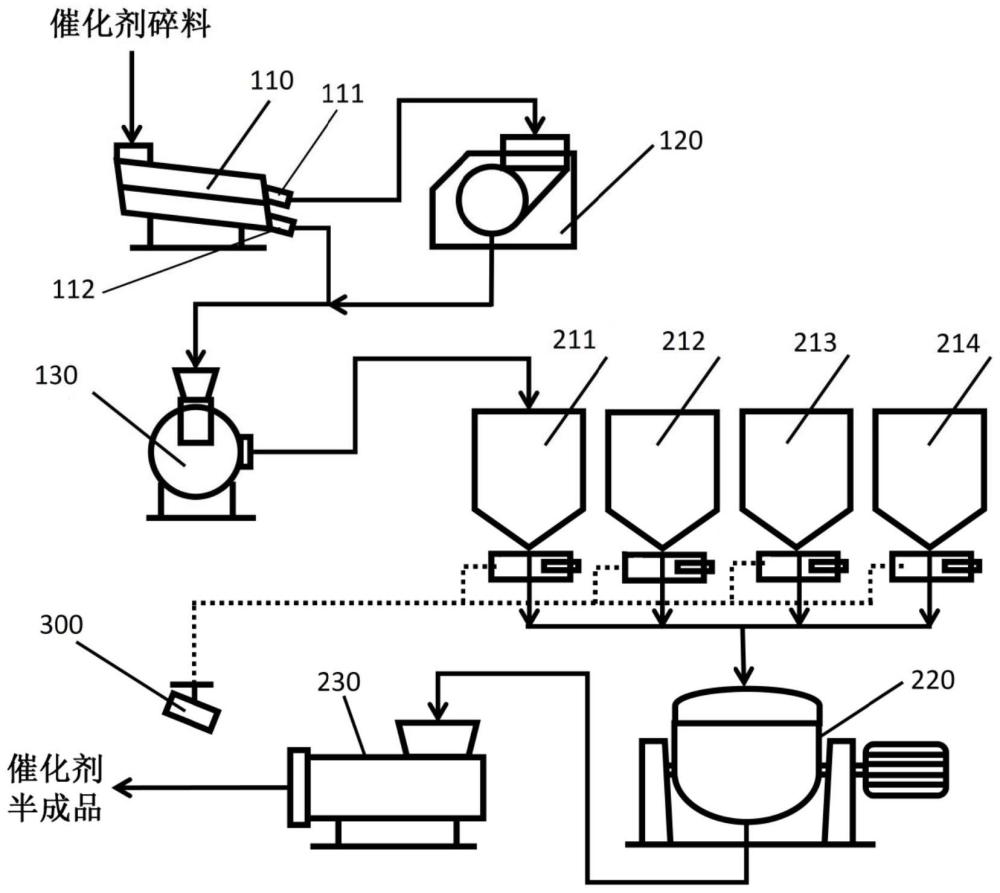

2、为了实现上述目的,本发明一方面提供一种碎料回收利用的固定床催化剂制备装置,其中,所述碎料回收利用的固定床催化剂制备装置包括催化剂制备区、设置在所述催化剂制备区入口处的碎料回收区和设置在所述催化剂制备区出口处的控制系统,所述碎料回收区包括振动筛、分别与所述振动筛出口相连的破碎机和粉碎机,所述破碎机的出口与所述粉碎机的入口相连,所述破碎机设置为将从所述振动筛中筛出的碎料粗颗粒破碎为细颗粒,所述粉碎机设置为接收从所述振动筛中筛出的碎料细颗粒和从所述破碎机中得到的细颗粒并进一步转化为细粉,所述控制系统设置为识别所述催化剂制备区得到的催化剂半成品外观并对所述催化剂制备区的制备条件进行动态调控。

3、在一些实施方式中,所述振动筛的出口设置有粗颗粒出口和细颗粒出口,所述破碎机与所述粗颗粒出口相连,所述粉碎机与所述细颗粒出口相连。

4、在一些实施方式中,所述催化剂制备区包括料仓、设置在所述料仓出口处的下料阀、设置在所述料仓下游的捏合机和与所述捏合机出口相连的成型机。

5、在一些实施方式中,所述料仓包括细粉料仓、新鲜原料料仓、助剂料仓和液体料仓,所述细粉料仓、所述新鲜原料料仓、所述助剂料仓和所述液体料仓并联设置。

6、在一些实施方式中,所述控制系统设置在所述成型机出口处,所述控制系统分别与所述细粉料仓、所述新鲜原料料仓、所述助剂料仓和所述液体料仓的所述下料阀连接,以分别控制各个料仓的下料量。

7、在一些实施方式中,所述固定床催化剂制备装置的物料运输采用皮带输送。

8、本发明第二方面提供一种碎料回收利用的固定床催化剂制备方法,其中,所述碎料回收利用的固定床催化剂制备方法包括:

9、步骤s1:将催化剂碎料粉碎制备得到催化剂细粉;

10、步骤s2:将催化剂细粉制备得到催化剂半成品,并通过控制系统根据制备得到的催化剂半成品的外观对催化剂的制备条件进行动态调控;

11、步骤s3:将所述催化剂半成品陈化、干燥、焙烧。

12、在一些实施方式中,所述制备方法在上述碎料回收利用的固定床催化剂制备装置中进行;

13、步骤s1包括:通过所述振动筛将催化剂碎料筛分为碎料粗颗粒和碎料细颗粒;将碎料细颗粒直接送入所述粉碎机;将碎料粗颗粒送入所述破碎机破碎为细颗粒;通过所述粉碎机将来自所述振动筛的碎料细颗粒和来自所述破碎机的细颗粒粉碎为催化剂细粉。

14、在一些实施方式中,步骤s2包括:

15、将催化剂细粉从所述粉碎机送入所述细粉料仓储存;将所述细粉料仓、所述新鲜原料料仓、所述助剂料仓和所述液体料仓中的催化剂细粉、新鲜原料、助剂和液体分别通过所述下料阀送入所述捏合机进行混合;将在所述捏合机中混合得到的混合物送入所述成型机挤压成型,得到催化剂半成品;

16、通过所述控制系统在所述成型机出口处检测催化剂半成品的外观情况并通过所述控制系统分别控制所述细粉料仓、所述新鲜原料料仓、所述助剂料仓和所述液体料仓的所述下料阀以动态调控各个料仓的下料量。

17、在一些实施方式中,助剂与主原料的质量比为1:100~10:100,液体与主原料的质量比为10:100~30:100;所述主原料含有催化剂细粉和选择性含有的新鲜原料,其中,催化剂细粉和新鲜原料可以任意重量比例混合,优选为1:1~19:1;所述助剂选自纤维素、水泥、淀粉和田菁粉中的一种或多种;所述液体选自纯水、柠檬酸溶液和草酸溶液中的一种或多种。

18、通过上述技术方案,通过设置碎料回收区,将固定床催化剂碎料进行回收并作为生产原料制备得到新的催化剂成品,同时通过控制系统对催化剂的制备条件进行动态调控,降低了生产成本,减少了废料的产生。

技术特征:

1.一种碎料回收利用的固定床催化剂制备装置,其特征在于,所述碎料回收利用的固定床催化剂制备装置包括催化剂制备区(200)、设置在所述催化剂制备区(200)入口处的碎料回收区(100)和设置在所述催化剂制备区(200)出口处的控制系统(300),所述碎料回收区(100)包括振动筛(110)、分别与所述振动筛(110)出口相连的破碎机(120)和粉碎机(130),所述破碎机(120)的出口与所述粉碎机(130)的入口相连,所述破碎机(120)设置为将从所述振动筛(110)中筛出的碎料粗颗粒破碎为细颗粒,所述粉碎机(130)设置为接收从所述振动筛(110)中筛出的碎料细颗粒和从所述破碎机(120)中得到的细颗粒并进一步转化为细粉,所述控制系统(300)设置为识别所述催化剂制备区(200)得到的催化剂半成品外观并对所述催化剂制备区(200)的制备条件进行动态调控。

2.根据权利要求1所述的碎料回收利用的固定床催化剂制备装置,其特征在于,所述振动筛(110)的出口设置有粗颗粒出口(111)和细颗粒出口(112),所述破碎机(120)与所述粗颗粒出口(111)相连,所述粉碎机(130)与所述细颗粒出口(112)相连。

3.根据权利要求1所述的碎料回收利用的固定床催化剂制备装置,其特征在于,所述催化剂制备区(200)包括料仓(210)、设置在所述料仓(210)出口处的下料阀、设置在所述料仓(210)下游的捏合机(220)和与所述捏合机(220)出口相连的成型机(230)。

4.根据权利要求3所述的碎料回收利用的固定床催化剂制备装置,其特征在于,所述料仓(210)包括细粉料仓(211)、新鲜原料料仓(212)、助剂料仓(213)和液体料仓(214),所述细粉料仓(211)、所述新鲜原料料仓(212)、所述助剂料仓(213)和所述液体料仓(214)并联设置。

5.根据权利要求4所述的碎料回收利用的固定床催化剂制备装置,其特征在于,所述控制系统(300)设置在所述成型机(230)出口处,所述控制系统(300)分别与所述细粉料仓(211)、所述新鲜原料料仓(212)、所述助剂料仓(213)和所述液体料仓(214)的所述下料阀连接,以分别控制各个料仓的下料量。

6.根据权利要求1-5中任意一项所述的碎料回收利用的固定床催化剂制备装置,其特征在于,所述固定床催化剂制备装置的物料运输采用皮带输送。

7.一种碎料回收利用的固定床催化剂制备方法,其特征在于,所述碎料回收利用的固定床催化剂制备方法包括:

8.根据权利要求7所述的碎料回收利用的固定床催化剂制备方法,其特征在于,所述制备方法在权利要求1-6中任意一项所述的碎料回收利用的固定床催化剂制备装置中进行;

9.根据权利要求8所述的碎料回收利用的固定床催化剂制备方法,其特征在于,步骤s2包括:

10.根据权利要求9所述的碎料回收利用的固定床催化剂制备方法,其特征在于,助剂与主原料的质量比为1:100~10:100,液体与主原料的质量比为10:100~30:100;所述主原料含有催化剂细粉和选择性含有的新鲜原料,其中,催化剂细粉和新鲜原料可以任意重量比例混合,优选为1:1~19:1;所述助剂选自纤维素、水泥、淀粉和田菁粉中的一种或多种;所述液体选自纯水、柠檬酸溶液和草酸溶液中的一种或多种。

技术总结

本发明涉及固定床催化剂制备技术领域,公开了一种碎料回收利用的固定床催化剂制备装置及制备方法,该碎料回收利用的固定床催化剂制备装置包括催化剂制备区、设置在催化剂制备区入口处的碎料回收区和设置在催化剂制备区出口处的控制系统,碎料回收区包括振动筛、分别与振动筛出口相连的破碎机和粉碎机。在本方案中,通过设置碎料回收区,将固定床催化剂碎料进行回收并作为生产原料制备得到新的催化剂成品,同时通过控制系统对催化剂的制备条件进行动态调控,降低了生产成本,减少了废料的产生。

技术研发人员:刘思嘉,刘成,孔童童,陆健,张华东,张少钢

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!