一种高温稠油污水脱盐回用处理工艺的制作方法

本发明属于油田污水处理,涉及一种高温稠油污水脱盐回用处理工艺。

背景技术:

1、稠油注蒸汽开采过程产生大量的富余污水,同时,注汽锅炉又耗用大量淡水资源,为解决两者之间的矛盾,国内外开展了大量稠油污水脱盐淡化回用处理工艺研究。目前采用的方法主要分为膜法和热法。

2、膜法脱盐技术主要包括反渗透法、纳滤法、正渗透法等。目前反渗透膜法是使用最广泛的水脱盐工艺,主要是因为其标准化的膜元件设计、产品质量稳定、工艺系统扩展性好、建设周期短、自动化程度高、产水水质稳定、且脱盐效率较高。但是其缺点也非常明显,如需严格的预处理、高能耗(使用高压泵、带压浓水排放)、管道及设备设计耐压等级高、水回收率偏低、膜寿命短、膜污堵、大量高含盐浓水排放、再生化学药剂排放等。此外膜法一般采用生化法进行预处理,在处理高温稠油污水时需要先进性冷却降温,能耗较高。热法主要包括多效蒸馏法(med)脱盐,多级闪蒸(msf)脱盐和机械蒸汽压缩(mvc)等。热法具有独特的优点:设备简单可靠,设备容量大,受原水浓度限制较小,预处理要求不高,可直接利用低压蒸汽、可燃废气、熔炉废热等廉价热能。其缺点是能耗高,设备投资大,存在设备、管道结垢与腐蚀问题。

3、cn202110608111.0公开了一种污水脱盐装置、污水脱盐设备及污水脱盐方法,其中,所述污水脱盐装置,包括:脱盐反应器,其具有电浆液,能够通过流动电极电容去离子反应将污水中的阴、阳离子吸附在电浆液中;电极再生反应器,与脱盐反应器连接,其能够通过电极再生反应再生电浆液以使阴、阳离子脱附至洗脱水中;其中,电浆液与污水间,及电浆液与洗脱水间均通过离子交换结构分隔。本污水脱盐装置可连续生产,能同时进行阴阳离子的吸附、脱附作业,效率高,并且电浆液在脱附后可循环,有效降低成本。充分体现了流动电极电容去离子技术安全,低能耗,连续型,稳定性的技术特点,解决了成本高、效率低,无法应用于工业废水、城市污水等实际环境处理的问题。

4、cn200810137178.5公开了一种污水处理工艺。本发明解决了现有技术中膜通量较小、膜易污染、膜清洗频繁和吨水成本高的问题。本发明按以下步骤进行污水处理:预处理、微滤处理、循环超滤膜深度处理和纳滤膜脱盐处理。该发明能有效地提高超滤膜和纳滤膜的通量和延长其运行周期,采用的循环超滤膜设备可以使清水产率提高到90%以上,清洗周期达到14天以上,采用的纳滤膜设备产水率能达到50%以上,清洗周期达到14天以上。该发明脱盐后的污水可以直接用于配制聚合物溶液,其溶液粘度优于相同条件下清水的配聚粘度,可代替清水驱油。

5、cn201110353720.2公开了一种原油电脱盐及电脱盐污水处理方法,包括如下内容:原油从油田采出后,首先进行油水分离预处理,然后在油田进行深度电脱盐处理,将原油中的水含量降至质量含量0.2%以下,盐含量降至10mg/l以下,然后输送至炼油厂,炼油厂不设置原油电脱盐设施;深度电脱盐产生的废水任选如下方式之一进行处理:(1)深度电脱盐产生的废水经脱除浮油和悬浮物后,用于油田注水;(2)深度电脱盐产生的废水经过脱除浮油后采用氧化塘处理,达到排放标准后排放。该发明方法可以有效降低原油电脱盐带来的废水处理困难等问题。

6、但是上述工艺或方法不适用高温稠油污水的脱盐,因此针对目前高温稠油污水脱盐淡化存在的问题,亟需开展适合高温油田污水特点的脱盐工艺。

技术实现思路

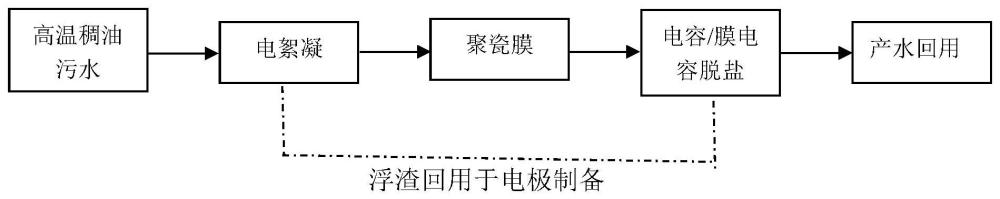

1、本发明针对上述现有技术的不足而提供一种高温稠油污水脱盐回用处理工艺。本发明针对高温稠油污水首先进行电絮凝处理,除去其中的大部分石油类、硅及悬浮物等;接着进行聚瓷膜过滤,除去其中的胶体、降低化学需氧量,保障后续脱盐处理的稳定运行;最后进行电容/膜电容脱盐处理,在直流电场作用下去除水中的离子,产生淡水,回用于注汽锅炉。本发明可在不对高温稠油污水进行降温预处理的条件下,完成脱盐处理,在满足锅炉进水要求的同时,最大限度保留稠油污水的温度,减少注汽锅炉燃料消耗。

2、本发明公开了一种高温稠油污水脱盐回用处理工艺,所述工艺包括如下步骤:

3、(1)将高温稠油污水进行电絮凝处理,去除稠油污水中的悬浮物、部分石油类和硅;

4、(2)电絮凝出水进行聚瓷膜过滤处理,去除稠油污水中的胶体、有机物,降低化学需氧量;

5、(3)电絮凝出水进行电容/膜电容脱盐处理,实现脱盐,脱盐后水质达到注汽锅炉给水要求。

6、作为本发明的进一步方案:步骤(1)中所述电絮凝处理所用装置底部布有气体分散装置,可进行空气或臭氧曝气。

7、作为本发明的进一步方案:步骤(1)中所述电絮凝处理所用电极为穿孔铝电极或穿孔铁电极。

8、作为本发明的进一步方案:步骤(1)中所述电絮凝反应条件为:电流密度10-18ma/cm2,反应时间15-30min。

9、作为本发明的进一步方案:步骤(3)中所述电容/膜电容脱盐处理所用电极为以电絮凝浮和棉杆共热制得碳基体,进而进行钛负载。

10、作为本发明的进一步方案:所述钛负载的方法为:将碳基体研磨筛分后溶于污水乙醇,加入吐温-80或司盘-10并超声5-10min,将钛酸异丙酯、无水乙醇、盐酸的混合液倒入其中,40-60℃水浴搅拌4-6h,真空抽虑干燥后得到电容/膜电容脱盐所用电极材料。

11、本发明与现有技术相比具有如下优点和有益效果:

12、(1)本发明通过电絮凝、聚瓷膜、电容/膜电容等单元处理过程实现对高温稠油污水中石油类、悬浮物、有机物、硅、盐的有效去除,处理后水质达到稠油热采注汽锅炉给水水质要求,可广泛地应用高温稠油污水;

13、(2)本发明方法合理、工艺简单、流程短;

14、(3)本发明可在不对高温稠油污水进行降温预处理的条件下,完成脱盐处理,在满足锅炉进水要求的同时,最大限度保留稠油污水的温度,减少注汽锅炉燃料消耗;

15、(4)本发明各处理单元均实行模块化组合,可根据需求进行组合与切换。

16、(5)本发明中电容/膜电容脱盐电极材料为前序处理装置的浮渣经改性后制得,减少了处理过程中的二次污染。

技术特征:

1.一种高温稠油污水脱盐回用处理工艺,其特征在于,所述工艺包括如下步骤:

2.如权利要求1所述一种高温稠油污水脱盐回用处理工艺,其特征在于,步骤(1)中所述电絮凝处理所用装置底部布有气体分散装置,可进行空气或臭氧曝气。

3.如权利要求1所述一种高温稠油污水脱盐回用处理工艺,其特征在于,步骤(1)中所述电絮凝处理所用电极为穿孔铝电极或穿孔铁电极。

4.如权利要求1所述一种高温稠油污水脱盐回用处理工艺,其特征在于,步骤(1)中所述电絮凝反应条件为:电流密度10-18ma/cm2,反应时间15-30min。

5.如权利要求1所述一种高温稠油污水脱盐回用处理工艺,其特征在于,步骤(3)中所述电容/膜电容脱盐处理所用电极为以电絮凝浮和棉杆共热制得碳基体,进而进行钛负载。

6.如权利要求5所述一种高温稠油污水脱盐回用处理工艺,其特征在于,所述钛负载的方法为:将碳基体研磨筛分后溶于污水乙醇,加入吐温-80或司盘-10并超声5-10min,将钛酸异丙酯、无水乙醇、盐酸的混合液倒入其中,40-60℃水浴搅拌4-6h,真空抽虑干燥后得到电容/膜电容脱盐所用电极材料。

技术总结

本发明属于油田污水处理技术领域,具体涉及一种高温稠油污水脱盐回用处理工艺。所述工艺包括如下步骤:将高温稠油污水进行电絮凝处理,去除稠油污水中的悬浮物、部分石油类和硅;电絮凝出水进行聚瓷膜过滤处理,去除稠油污水中的胶体、有机物,降低化学需氧量;电絮凝出水进行电容/膜电容脱盐处理,实现脱盐,脱盐后水质达到注汽锅炉给水要求。本发明方法合理、工艺简单、流程短;本发明可在不对高温稠油污水进行降温预处理的条件下,完成脱盐处理,在满足锅炉进水要求的同时,最大限度保留稠油污水的温度,减少注汽锅炉燃料消耗。

技术研发人员:陶建强,杨元亮,高志卫,胡春余,梁建军,赵健,沈海兵

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!