一种超长细管内壁自动喷洗装置及其使用方法与流程

本发明涉及管材内壁清洗,具体为一种超长细管内壁自动喷洗装置及其使用方法。

背景技术:

1、管道材料在加工制造或旧管翻新清洗保养过程中,其内外壁面的清理清洁是保证产品加工质量延长管道使用寿命的重要环节。喷射清洗,通常是由喷砂罐、喷枪和控制装置构成的利用高压流体引射磨料所形成的流束产生的机械力对材料表面进行喷射处理的技术,包括表面清洗或打磨抛光,所用磨料多为钢丸、石英砂、塑料粒子等。随着自动喷射设备的研制完善,现已在管道外壁油渍污物以及锈蚀积炭的清除过程中得到广泛应用。随着360°内壁喷枪以及可沿内壁自动行走的爬行装置的诞生,直径在300-600mm的大口径管道,基本实现了内壁喷射清洗的自动化。随着爬行装置的小型化,100-300mm口径的管道也可实现内壁的自动化清洗。然而,对于口径的细小管道,因其管内空间狭小,直径30mm左右的小型喷枪直接放入已很困难,用于支撑喷枪的爬行装置更难入内,所以就目前喷射技术水平而言,自动清洗已是望尘莫及。部分细小管道的清洗,采用化学法借助于化学药剂的浸泡可以解决,但由此带来化学废液排放的环保问题,也不是容易解决的事情。对于那些非金属管道来说,还存在着化学侵蚀带来的材料安全问题。所以,迄今为止,﹤100mm细小管道内壁的自动清洗问题仍难以解决。

2、对于超长细管,只能沿用传统的人工清洗,一是手持喷枪对内壁进行喷射清洗,由于连接喷枪的出料管材质为耐磨高压橡胶软管,当管道细长喷枪失去人力支撑时,枪头则从中心下垂,即使喷射角度达360°,也难使内壁清洗干净。二是直接手工持刷或用布擦拭,要么因管长刷擦不到位,清洗不净,要么因人工操作力道不均匀,导致内壁破损。所以,人工清洗不仅劳动强度大,清洗效率低,清洗质量难以保证。对于那些内壁涂有敏感基层的特殊小管而言,还存在着材料质量的安全风险。因此需要一种超长细管内壁自动喷洗装置及其使用方法以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种超长细管内壁自动喷洗装置及其使用方法,以解决上述背景技术中提出的问题。

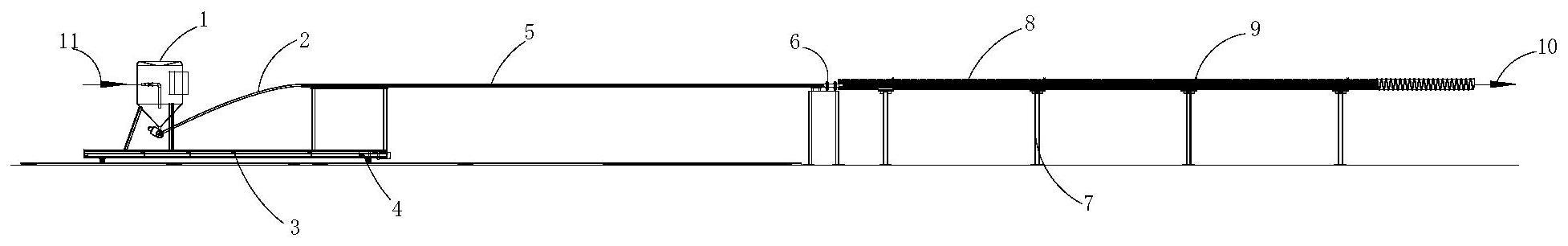

2、为实现上述目的,本发明提供如下技术方案:一种超长细管内壁自动喷洗装置,包括料槽和移动小车,所述的料槽与出料软管连接,所述的料槽和出料软一部分设置在移动小车的上方,所述的出料软管另一部分与刚性支撑管固定,并且所述的刚性支撑管的最右侧设置有喷枪,并且所述的喷枪与出料软管连接,满足喷枪进料需求,喷枪与右侧的细管内壁活动连接。

3、优选的,所述的移动小车下方设置有轨道,移动小车与轨道滑动连接,刚性支撑管的一侧与移动小车上方的固定架连接。

4、优选的,所述的料槽内部设置有进气管路,进气管路与压缩空气连接,满足料槽内部进气需求。

5、优选的,所述的喷枪的顶部安装有可360度喷射的枪口。

6、优选的,所述的细管的底部设置有支架,细管与支架的连接处设置有管夹,细管的末端与尾气处理区连接。

7、优选的,所述的超长细管,可以是1根,也可以是1批,亦即1根管道与1只核心设备内壁喷枪相配,称为1:1自动喷洗系统,1批管道与1批喷枪一一相配,称为1:n自动喷洗系统,共同依附于1个料槽和1台移动小车。

8、一种超长细管内壁自动喷洗装置使用方法,包括以下步骤:

9、第一步:将需要清洗的细管安装在支架上方,同时通过管夹进行固定,并且细管的尾部与尾气处理区连接;

10、第二步:通过移动小车和底部的轨道,将由刚性支撑管固定的喷枪伸入细管内部,喷枪行程根据被清洗细管管的长度及对应的限位器确定,行进速度可根据内壁污渍和清洗要求自行设定,通常1~6m/min均可,推荐3m/min,喷射清洗时,枪头在移动小车带动下,沿被清洗细管管中心做循环往复运动,直至喷射清洗过程结束;

11、第三步:喷射清洗过程结束,亦可关闭磨料只通空气,利用移动小车的往复运行,进行残余磨料的吹除,在枪头处增加擦拭措施,亦可利用往复运动完成内壁的自动擦拭;

12、第四步:通过内窥镜进行内壁的质量检查,使一根或一批管同时完成全套清洗操作;本发明仅通过按键切换,自控系统便可操控喷洗装置顺次或选择性自动完成超长细管的一根或一个批次包含5个相关清洗步骤的操作。

13、与现有技术相比,本发明的有益效果是:该超长细管内壁自动喷洗装置及其使用方法,自动清洗线由喷枪、料罐、移动小车、轨道、支架和刚性支撑出料管等主要设施组成,配套压缩空气、尾气除尘等辅助系统,通过plc自控系统的相互关联及碳酸氢钠磨料规格品种的合理选择,利用遥控器或电控箱根据清洗管道要求自主进行喷枪行进速度、行程、喷洗次数及其它相关参数的设置,进而实现超长细管内壁的自动清洗,同时使清洗过程安全环保、清洗质量有效保证,通过遥控或电控箱的操作,本发明可将内壁喷射清洗、残余磨料去除、抹布擦拭等相关操作连续完成,必要时也可装入内窥镜进行内壁的质量检查,使一根或一批管同时完成全套清洗操作;这种自动清洗线,设备数量少,自动化程度高,操控简单,方便实用,大大减轻了工人的劳动强度,提高了清洗效率;以碳酸氢钠粒子作为喷射磨料,其硬度适中,兼具柔性与脆性,既可保证清洗质量,又不会损伤管材本体,更适合于内壁有敏感涂层的管道的清洗;碳酸氢钠磨料本身绿色环保,配备高效尾气除尘,清洗过程安全无毒,废渣处理简单方便。

技术特征:

1.一种超长细管内壁自动喷洗装置,包括料槽(1)和移动小车(3),其特征在于:所述的料槽(1)与出料软管(2)连接,所述的料槽(1)和出料软一部分设置在移动小车(3)的上方,所述的出料软管(2)另一部分与刚性支撑管(5)固定,并且所述的刚性支撑管(5)的最右侧设置有喷枪(6),并且所述的喷枪(6)与出料软管(2)连接,满足喷枪(6)进料需求,喷枪(6)与右侧的细管(8)内壁活动连接。

2.根据权利要求1所述的一种超长细管内壁自动喷洗装置,其特征在于:所述的移动小车(3)下方设置有轨道(4),移动小车(3)与轨道(4)滑动连接,刚性支撑管(5)的一侧与移动小车(3)上方的固定架连接。

3.根据权利要求2所述的一种超长细管内壁自动喷洗装置,其特征在于:所述的料槽(1)内部设置有进气管路,进气管路与压缩空气(11)连接,满足料槽(1)内部进气需求。

4.根据权利要求3所述的一种超长细管内壁自动喷洗装置,其特征在于:所述的喷枪(6)的顶部安装有可360度喷射的枪口(601)。

5.根据权利要求4所述的一种超长细管内壁自动喷洗装置,其特征在于:所述的细管(8)的底部设置有支架(7),细管(8)与支架(7)的连接处设置有管夹(9),细管(8)的末端与尾气处理区(10)连接。

6.根据权利要求5所述的一种超长细管内壁自动喷洗装置,其特征在于:所述的超长细管(8),可以是1根,也可以是1批,亦即1根管道与1只核心设备内壁喷枪相配,称为1:1自动喷洗系统,1批管道与1批喷枪一一相配,称为1:n自动喷洗系统,共同依附于1个料槽(1)和1台移动小车(3)。

7.一种超长细管内壁自动喷洗装置使用方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种超长细管内壁自动喷洗装置及其使用方法,包括料槽和移动小车,料槽与出料软管连接,料槽和出料软一部分设置在移动小车的上方,出料软管另一部分与刚性支撑管固定,并且刚性支撑管的最右侧设置有喷枪,并且喷枪与出料软管连接,满足喷枪进料需求,喷枪与右侧的细管内壁活动连接。自动清洗线由喷枪、料罐、移动小车、轨道、支架和刚性支撑出料管等主要设施组成,配套压缩空气、尾气除尘等辅助系统,通过PLC自控系统的相互关联及碳酸氢钠磨料规格品种的合理选择,利用遥控器或电控箱根据清洗管道要求自主进行喷枪行进速度、行程、喷洗次数及其它相关参数的设置,进而实现超长细管内壁的自动清洗。

技术研发人员:顾正红,杨斌,陈宇峰,杨光煜,郝朋,宋铁军

受保护的技术使用者:江苏佰健环保科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!