DFN或QFN封装件切割残胶去除方法与流程

本发明涉及电子产品残胶去除,具体涉及dfn或qfn封装件切割残胶去除方法。

背景技术:

1、随着电子元件的封装微型化、片式化不断推进,无引脚dfn或qfn封装件应用越来越广,已经逐步成为封装企业的发展重点方向,近年来该系列封装件比例占比越来越大。小尺寸dfn或qfn封装件的封装加工过程中会使用含uv胶的uv膜或直接使用uv胶,具体芯片封装的加工方法可参阅中国专利202211048169.5,具体是在基板的一个表面粘附预贴膜(uv胶层),然后固化、切割、形成金属镀层。而封装件在出货前必然需要经过清洗处理,但uv胶经过固化后,切割后残留的残胶将难以彻底有效去除,若uv胶切割残胶去除不彻底会严重影响后续制程工序以及测试生产,且残胶残留难以去除也容易沾粘在产品上,对终端的使用会造成不利影响。

2、因此残胶的去除成为了行业内一项难以克服的技术难题。目前行业中有使用酒精、丙酮等有机溶剂联合超声波加热除胶方案,但经过实践除胶效果不太理想,主要存在以下几个方面问题:经过固化后的uv胶在酒精、丙酮等溶剂中溶解能力较弱,溶解去除不彻底;在超声波振动过程中封装件边角容易磨损,导致外形损伤缺角;封装件长时间浸泡在加热的酒精、丙酮溶剂中容易变色;酒精、丙酮易燃,易产生安全事故;处理时间长,一般至少需要2个小时以上,处理效率低。

3、因此同行都在积极寻找研究残胶去除效果好、去除速度快、对封装件影响小的清洗方法来解决这一技术难题。

技术实现思路

1、为了解决现有清洗uv残胶去除效果差、效率低、对封装件产生一定影响的技术问题,而提供dfn或qfn封装件切割残胶去除方法。本发明方法针对uv膜切割残胶具有处理时间短、效率高,低于80℃操作,对封装件外观、引脚镀层以及产品电性能无影响,且操作方法简单、工艺稳定。

2、为了达到以上目的,本发明通过以下技术方案实现:

3、dfn或qfn封装件切割残胶去除方法,包括如下步骤:

4、(1)常温环境下,对经过切割后残留有uv残胶的dfn或qfn封装件先浸入除胶液中浸泡,取出沥液,然后进行水洗;将封装件取出在除胶液上方进行沥液可减少除胶液损耗及后续清洗工序水资源消耗;

5、所述除胶液包括如下100%重量百分数的组分:碱金属氢氧化物4-8%、碱金属碳酸盐4-8%、酰胺醇类化合物8-12%、醇醚醋酸酯38-50%、聚磷酸铵22-35%、余量为超纯水;

6、(2)随后采用超纯水进行三级阶梯式加热清洗,取出沥液,然后醇洗、风干,在保护气氛下热烘即可。

7、进一步地,所述除胶液包括如下100%重量百分数的组分:碱金属氢氧化物5%、碱金属碳酸盐5%、酰胺醇类化合物10%、醇醚醋酸酯40%、水溶性聚磷酸铵25%、余量为超纯水。在配置除胶液时,将无机化合物溶于水中,将有机化合物混合均匀,然后再将两者混合均匀即可。

8、再进一步地,所述碱金属氢氧化物为氢氧化钠和/或氢氧化钾;所述碱金属碳酸盐为碳酸钠和/或碳酸钾;所述酰胺醇类化合物为n-乙酰乙醇胺;所述醇醚醋酸酯为乙二醇丁醚醋酸酯、二乙二醇单丁醚醋酸酯、乙二醇乙醚醋酸酯、丙二醇甲醚醋酸酯、二丙二醇甲醚醋酸酯中的一种或多种;所述水溶性聚磷酸铵的聚合度n满足如下关系:1<n<20,优选所述水溶性聚磷酸铵为三聚磷酸铵。

9、再进一步地,所述除胶液包括如下100%重量百分数的组分:氢氧化钾5%、碳酸钾5%、二乙二醇单丁醚醋酸酯40%、n-乙酰乙醇胺10%、水溶性聚磷酸铵25%、余量为超纯水。在除胶液中碱金属氢氧化物的作用是去除产品表面油脂和氧化层;碱金属碳酸盐的作用是降低前者的腐蚀作用;醇醚醋酸酯用于溶解产品上的残胶;聚磷酸铵作为缓释剂调整反应速度,防止产品框架被氧化腐蚀,为方便产品除胶后清洗;n-乙酰乙醇胺作为溶剂将除胶液形成均相。

10、进一步地,所述三级阶梯式加热清洗的过程是:先进入温度为30±5℃的超纯水中进行一级漂洗1-2min,再进入温度为45±5℃的超纯水中进行二级漂洗1-2min,最后进入温度为60±5℃的超纯水中进行三级漂洗3-5min。可采用逆流水洗,减少水资源消耗。

11、进一步地,所述浸泡的时间为10-15min;所述沥液的时间为2-5min;所述水洗采用自来水喷淋3-5min;所述醇洗采用无水乙醇常温清洗1-2min;所述风干是在常温下进行干燥5-8min;所述热烘是在氮气保护下于125±5℃干燥30±5min。

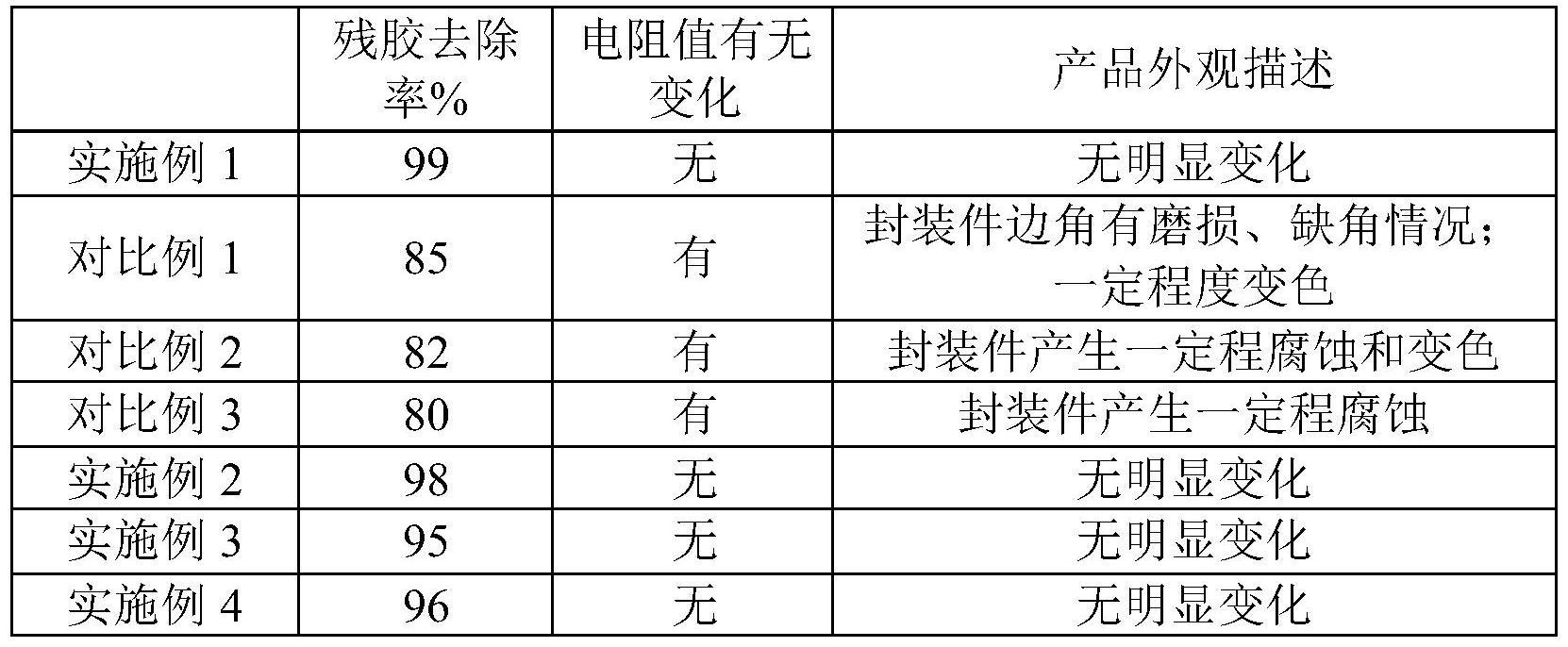

12、有益技术效果:本发明的残胶去除方法是将封装件浸泡在除胶液中使其表面切割残胶发生完全溶解,后续采用常温自来水喷淋冲洗掉产品表面除胶液,然后采用超纯水对产品依次进行30±5℃、45±5℃、60±5℃的三级阶梯式加热清洗,可有效洗去溶解的残胶,然后再经过醇洗洗去产品表面水分,使得产品快速风干,最后再保护气氛下热烘以彻底干燥产品。本发明组分的除胶液能够快速溶解固化的残胶,浸泡时间短且无需加温,对封装件和引脚镀层无影响,浸泡过程无需借助超声波振动,不会对封装体产生不可逆破坏;本发明的除胶方法用时不超过1.5h,生产效率高且除胶率高达到99%,过程作业简单。

技术特征:

1.dfn或qfn封装件切割残胶去除方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的dfn或qfn封装件切割残胶去除方法,其特征在于,所述除胶液包括如下100%重量百分数的组分:碱金属氢氧化物5%、碱金属碳酸盐5%、酰胺醇类化合物10%、醇醚醋酸酯40%、水溶性聚磷酸铵25%、余量为超纯水。

3.根据权利要求2所述的dfn或qfn封装件切割残胶去除方法,其特征在于,所述碱金属氢氧化物为氢氧化钠和/或氢氧化钾;

4.根据权利要求3所述的dfn或qfn封装件切割残胶去除方法,其特征在于,所述除胶液包括如下100%重量百分数的组分:氢氧化钾5%、碳酸钾5%、n-乙酰乙醇胺10%、二乙二醇单丁醚醋酸酯40%、水溶性聚磷酸铵25%、余量为超纯水。

5.根据权利要求1-4任一项所述的dfn或qfn封装件切割残胶去除方法,其特征在于,所述三级阶梯式加热清洗的过程是:先进入温度为30±5℃的超纯水中进行一级漂洗1-2min,再进入温度为45±5℃的超纯水中进行二级漂洗1-2min,最后进入温度为60±5℃的超纯水中进行三级漂洗3-5min。可采用逆流水洗,减少水资源消耗。

6.根据权利要求1-4任一项所述的dfn或qfn封装件切割残胶去除方法,其特征在于,所述浸泡的时间为10-15min;所述沥液的时间为2-5min;所述水洗采用自来水喷淋3-5min;所述醇洗采用无水乙醇常温清洗1-2min;所述风干是在常温下进行干燥5-8min;所述热烘是在氮气保护下于125±5℃干燥30±5min。

技术总结

本发明涉及DFN或QFN封装件切割残胶去除方法,包括如下步骤:(1)常温环境下,对经过切割后残留有UV残胶的DFN或QFN封装件先浸入除胶液中浸泡,取出沥液,然后进行水洗;将封装件取出在除胶液上方进行沥液可减少除胶液损耗及后续清洗工序水资源消耗;所述除胶液包括如下100%重量百分数的组分:碱金属氢氧化物4‑8%、碱金属碳酸盐4‑8%、酰胺醇类化合物8‑12%、醇醚醋酸酯38‑50%、水溶性聚磷酸铵22‑35%、余量为超纯水;(2)随后采用超纯水进行三级阶梯式加热清洗,取出沥液,然后醇洗、风干,在保护气氛下热烘即可。本发明方法针对UV膜切割残胶具有处理时间短、效率高,低于80℃操作,对封装件外观、引脚镀层以及产品电性能无影响,且操作方法简单、工艺稳定。

技术研发人员:郭玉兵,李友,程远

受保护的技术使用者:常州银河世纪微电子股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!