一种废弃焊带原材料的分离方法、控制设备及装置与流程

本发明涉及焊带,特别是涉及一种废弃焊带原材料的分离方法、控制设备及装置。

背景技术:

1、在光伏焊带的生产过程中会产生大量的涂层不达标或者卷绕存在缺陷的废弃焊带。一般来说,焊带的主要成分是无氧铜基材和锡铅合金涂层(主要组分是sn60pb40),锡铅合金涂层附着在无氧铜基材表面。直接回收废料只能按照废铜进行处理,但光伏焊带中主要的高价值材料是表面11~20%的锡铅合金,这种回收方式无疑会造成极大的资源浪费。

2、因此,如何高效、清洁、低成本、短流程的回收处理废弃焊带,成为光伏焊带生产企业实现提质增效过程中亟需解决的问题。

3、现有技术中存在一些分离回收方法,采用的机理利用无氧铜基材和锡铅合金涂层两者的熔点差异,传统分离方法一般都是采用高温(700-800℃)加热进行分离回收,但由于设备结构简单,工艺流程不合理,通常都是采用远高于锡铅合金的温度进行分离,高温环境下容易导致锡铅合金氧化,导致杂质含量较多,分离率低,效率难以提升,并且操作过程安全性不高等诸多问题。并且随着光伏技术的发展与焊带制造技术的革新,焊带产品不断向着尺寸微细化、规格多样化发展。现有焊带圆丝直径在0.22-0.35mm之间,扁带厚度在0.09-0.45mm之间,宽度在0.9-6mm之间,单面涂层厚度仅为15μm左右,加之焊带废料多为不规则卷绕状态,内部空隙较大,焊带间接触状态复杂,为焊带中锡铅合金的分离提出了很大的挑战。传统分离方法采用的温度高于锡铅合金熔点近500℃,带来了显著的能源浪费与氧化污染风险。虽然近年来出现一些针对电子行业锡焊制件废品回收的高温离心分离方法与设备,其核心思想可以应用于涂铅锡合金无氧铜焊带原材料分离回收,但由于光伏焊带废料的结构特殊性,导致分离过程中熔化金属液易于粘附于焊带废料卷的中心间隙处,难以充分分离回收,分离过程易产生氧化烧损、有害气体的问题。

技术实现思路

1、为解决上述背景技术提及的至少一个问题,本发明提供了一种废弃焊带原材料的分离方法、控制设备及装置。

2、本发明提供了如下方案:

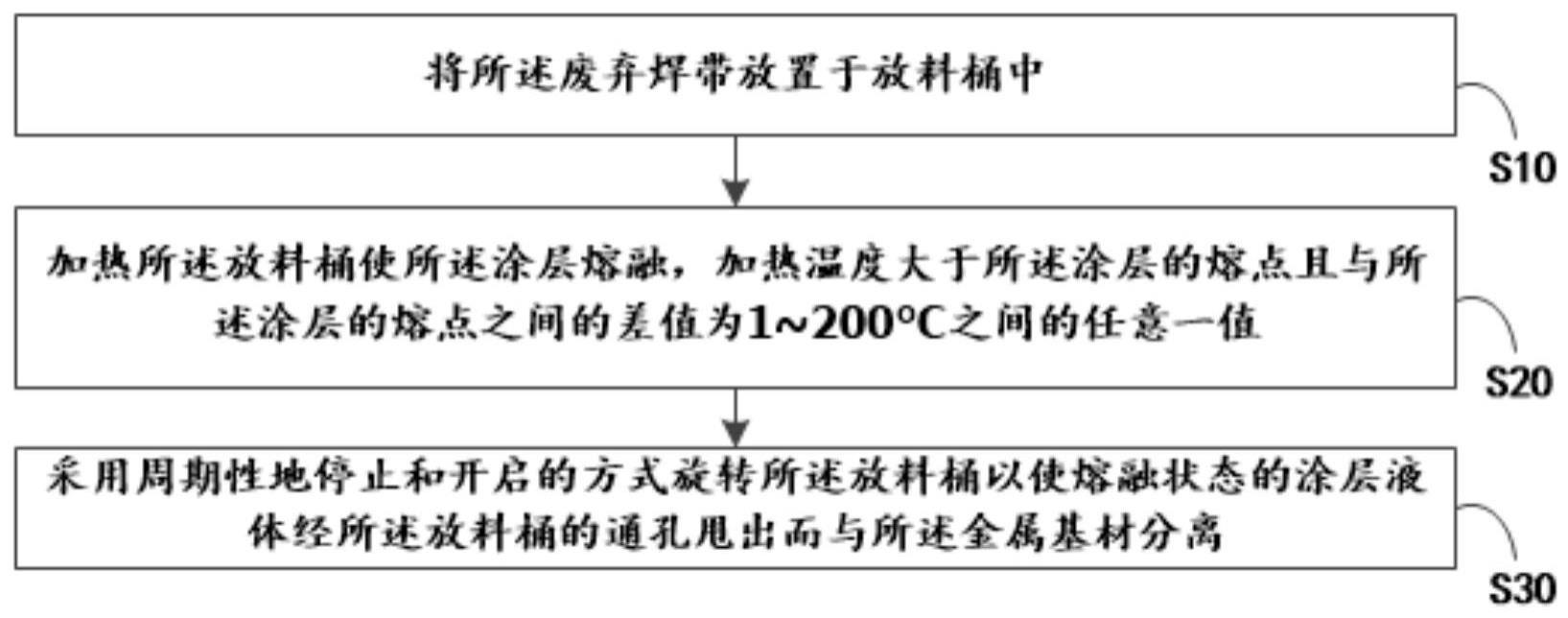

3、第一方面,提供了一种废弃焊带原材料的分离方法,所述废弃焊带包括金属基材和附着在所述金属基材表面的涂层,所述分离方法包括:

4、将所述废弃焊带放置于放料桶中;

5、加热所述放料桶使所述涂层熔融,加热温度大于所述涂层的熔点且与所述涂层的熔点之间的差值为1~200℃之间的任意一值;

6、采用周期性地停止和开启的方式旋转所述放料桶以使熔融状态的涂层液体经所述放料桶的通孔甩出而与所述金属基材分离。

7、可选地,所述采用周期性地停止和开启的方式旋转所述放料桶以使熔融状态的涂层液体经所述放料桶的通孔甩出而与所述金属基材分离包括:

8、当所述加热温度达到第一预设温度时,采用第一预设转速旋转所述放料桶并保持第一预设时间,同时持续加热所述放料桶;

9、当所述熔融状态的涂层液体向下流动时采用第二预设转速旋转所述放料桶,所述第二预设转速大于所述第一预设转速;

10、当所述放料桶的温度达到第二预设温度时,保持所述放料桶的温度为所述第二预设温度并持续使用所述第二预设转速周期性地停止和开启的方式旋转所述放料桶。

11、可选地,所述持续使用所述第二预设转速周期性地停止和开启的方式旋转所述放料桶中周期性的停止和开启的次数为3~8次。

12、可选地,所述第一预设转速为50~150转/分钟,所述第二预设转速为150~250转/分钟。

13、可选地,加热所述放料桶使所述涂层熔融包括:

14、采用分段加热的方式加热所述放料桶使所述涂层熔融,包括:

15、将所述放料桶加热至第三预设温度并保持第二预设时间;

16、将所述放料桶加热至第一预设温度,所述第一预设温度大于所述第三预设温度。

17、可选地,所述涂层为锡铅合金,所述金属基材为铜基材;

18、所述第一预设温度为大于300℃且小于380℃的温度,所述第二预设温度为380~420℃,所述第三预设温度为300℃。

19、可选地,所述保持所述放料桶的温度为所述第二预设温度并持续使用所述第二预设转速周期性地停止和开启的方式旋转所述放料桶之后还包括:

20、多次逐步降低所述放料桶的转速直至所述放料桶停止旋转。

21、第二方面,提供了一种废弃焊带原材料的分离控制设备,包括存储器和处理器,所述存储器上存储有可在所述处理器上运行的计算机程序,当所述计算机程序被所述处理器执行时,实现所述废弃焊带原材料的分离方法。

22、第三方面,提供了一种废弃焊带原材料的分离装置,包括放料桶、加热机构、旋转机构和所述分离控制设备,所述放料桶用于放置废弃焊带,所述加热机构用于根据所述分离控制设备的控制加热所述放料桶使所述涂层熔融,所述旋转机构用于根据所述分离控制设备的控制采用周期性地停止和开启的方式旋转所述放料桶以使熔融状态的涂层液体经所述放料桶的通孔甩出而与所述金属基材分离。

23、第四方面,提供了一种计算机可读存储介质,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被执行时,实现所述废弃焊带原材料的分离方法。

24、根据本发明提供的具体实施例,本发明公开了以下技术效果:

25、本发明提供的分离方法采用稍高于涂层熔点的温度熔融涂层,通过低温分离的方式分离涂层和金属基材,可以避免涂层在高温状态下氧化,减少氧化物杂质。进一步地,针对废弃焊带卷绕的结构特殊性,本申请通过周期性地停止和开启的方式旋转放料桶,利用旋转和骤停时的惯性力使熔融状态的涂层液体离心而从金属基材的表面脱落并自通孔甩出,从而可以避免熔融状态的涂层液体黏附于金属基材绕卷的中心空隙处,使两者充分分离,提高收回率。

26、进一步地,采用多段加热的方式,也即先以稍低温度加热后以稍高温度加热的方式,并且在第一段加热到温后进行一定时间的保温,可以保证预热的基础上使涂层在一定程度上熔融,而第二段稍高温度的加热可以加快熔融速度,两段加热过程相辅相成,可以加快分离进程,提高分离效率。

27、当然,本发明的实施例并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种废弃焊带原材料的分离方法,所述废弃焊带包括金属基材和附着在所述金属基材表面的涂层,其特征在于,所述分离方法包括:

2.根据权利要求1所述的分离方法,其特征在于,所述采用周期性地停止和开启的方式旋转所述放料桶以使熔融状态的涂层液体经所述放料桶的通孔甩出而与所述金属基材分离包括:

3.根据权利要求2所述的分离方法,其特征在于,所述持续使用所述第二预设转速周期性地停止和开启的方式旋转所述放料桶中周期性的停止和开启的次数为3~8次。

4.根据权利要求2所述的分离方法,其特征在于,所述第一预设转速为50~150转/分钟,所述第二预设转速为150~250转/分钟。

5.根据权利要求2所述的分离方法,其特征在于,所述加热所述放料桶使所述涂层熔融包括:

6.根据权利要求5所述的分离方法,其特征在于,所述涂层为锡铅合金,所述金属基材为铜基材;

7.根据权利要求2所述的分离方法,其特征在于,所述保持所述放料桶的温度为所述第二预设温度并持续使用所述第二预设转速周期性地停止和开启的方式旋转所述放料桶之后还包括:

8.一种废弃焊带原材料的分离控制设备,其特征在于,包括存储器和处理器,所述存储器上存储有可在所述处理器上运行的计算机程序,当所述计算机程序被所述处理器执行时,实现权利要求1~7中任一项所述的废弃焊带原材料的分离方法。

9.一种废弃焊带原材料的分离装置,其特征在于,包括放料桶、加热机构、旋转机构和权利要求8所述的分离控制设备,所述放料桶用于放置废弃焊带,所述加热机构用于根据所述分离控制设备的控制加热所述放料桶使所述涂层熔融,所述旋转机构用于根据所述分离控制设备的控制采用周期性地停止和开启的方式旋转所述放料桶以使熔融状态的涂层液体经所述放料桶的通孔甩出而与所述金属基材分离。

10.一种计算机可读存储介质,所述计算机可读存储介质内存储有计算机程序,其特征在于,所述计算机程序被执行时,实现权利要求1~7中任一项所述的废弃焊带原材料的分离方法。

技术总结

本发明公开了一种废弃焊带原材料的分离方法、控制设备及装置,涉及焊带技术领域。分离方法包括:将所述废弃焊带放置于放料桶中;加热所述放料桶使涂层熔融,加热温度大于所述涂层的熔点且与所述涂层的熔点之间的差值为1~200℃之间的任意一值;采用周期性地停止和开启的方式旋转所述放料桶以使熔融状态的涂层液体经所述放料桶的通孔甩出而与金属基材分离。通过本发明能够避免熔融状态的涂层液体黏附于金属基材绕卷的中心空隙处,使两者充分分离,提高收回率。

技术研发人员:肖锋

受保护的技术使用者:苏州宇邦新型材料股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!