动态油水分离催化系统的制作方法

1.本实用新型涉及水处理技术领域,特别涉及动态油水分离催化系统。

背景技术:

2.工业水处理中将污染物从水中去除是水处理技术的基本目标和宗旨。按照处理阶段可以分为前端处理和后端处理。前端处理一般为初级处理,后端处理一般为深度处理。而通常油和水的分离是工业水处理中最普遍的前端处理,其处理的效果好坏,直接影响到后端的深度处理结果。此外,油和水的分离速度,也将影响污水在设备中停留的时间,也意味着所需要的设备大小及场地面积。常规的油水分离技术是利用油和水的比重差,通过油水在设备中的足够停留时间,使油和水各自分层,从而达到去除油的目的。

3.为了提高油水分离效率,中国实用新型专利授权公告号cn2250796y公开的无动力动态油水分离器,其设分离器箱体前端为续水槽,箱体内分为由顺流板、涡流板和第一聚油区形成的第一油水分离区和聚油网与聚油区形成的第二油水分离区及箱体后部的储水区组成,储水区箱体上开有出水口。该装置结构简单投资小,处理能力强,占地少使用维修方便,实现了无动力动态油水分离目的。

4.中国实用新型专利授权公告号cn2213725y公开的箱式无动力动态油水分离装置,其是在箱体的前端分别安装一块隔油板和隔水板形成一个沉降室和一个稳流室,在稳流室的后面安装一块分流板、顺流板、涡流板和逆流调节板形成分离区,在涡流板的上面靠近箱体后端安装一块油层调节板形成汇油室,汇油室的箱体壁上开有一个出油口,在箱体后端涡流板下方开有一个出水口。该装置结构简单投资小,占地少使用维修方便,实现了无动力动态油水分离目的。

5.上述两件专利公司的无动力动态油水分离装置其油水分离效率不高。

技术实现要素:

6.本实用新型所要解决的技术问题在于针对现有动态油水分离装置所存在的油水分离效率不高的问题而提供一种油水分离效率高的动态油水分离催化系统,该动态油水分离催化系统利用普朗特混合长理论,即湍流所产生的物理量的输送量方法,将系统设计为特定的流体力学结构,使得含有污水在流经的系统的同时,将油和水分离,实现动态去油的效果。同时,该系统采用一种催化剂置于系统内部(催化剂涂层),利用催化剂技术,去除水中的乳化油,达到催化破乳的目的,使得除油率大大提高。

7.为了实现上述发明目的,本实用新型的动态油水分离催化系统,包括:

8.一外壳体,在所述外壳体内部设置有至少一分油仓,所述分油仓与所述外壳体内部连通;在所述外壳体上设置有一排水孔,所述排水孔与所述外壳体内部连通;

9.一上盖板,所述上盖板盖在所述外壳体上并使得所述外壳体内部形成一封闭腔体,在所述上盖板一侧设置有油水进口槽并在上盖板对应所述分油仓的位置设置有储油孔,所述油水进口槽与所述分油仓连通;污水从油水进口槽流入到所述分油仓内,污水流经

分油仓,经分油仓去除油后清水流入外壳体内部并从排水孔排出,动态分离后的油从分油仓内的截流通道流向储油孔进行处理。

10.在本实用新型的一个优选实施例中,所述分油仓具有由若干导流桥构成且互相交错形成的水流通道,所述水流通道的入口与所述油水进口槽连通,所述水流通道的清水出口与所述外壳体内部连通,所述水流通道的油出口与所述储油孔连通。

11.在本实用新型的一个优选实施例中,所述分油仓通过固定翼固定在所述外壳体内部的底面上。

12.在本实用新型的一个优选实施例中,在所述导流桥的表面涂覆有催化剂涂层,所述催化剂涂层起到催化破乳的作用,能将乳化油通过催化破乳后形成分层,使得油水分离效果更好。

13.在本实用新型的一个优选实施例中,所述上盖板与所述外壳体固定连接,在所述上盖板上设置有提拉把手。

14.在本实用新型的一个优选实施例中,在所述储油孔上盖有活动盖。

15.在本实用新型的一个优选实施例中,所述油水进口槽为带有斜面槽沟。

16.由于采用了如上的技术方案,本实用新型的油和水的动态分离过程完全依靠流体力学结构设计,没有动力消耗,无需任何外接电源,是一种绿色、节能的创新技术。另外小型化设计,使用方便,无需维护。同时本实用新型利用普朗特混合长理论,即湍流所产生的物理量的输送量方法,将系统设计为特定的流体力学结构,使得含有污水在流经的系统的同时,将油和水分离,实现动态去油的效果。同时,该系统采用一种催化剂置于系统内部(催化剂涂层),利用催化剂技术,去除水中的乳化油,达到催化破乳的目的,使得除油率大大提高。

附图说明

17.图1为本实用新型的立体示意图。

18.图2为本实用新型的侧视图。

19.图3为本实用新型的俯视图。

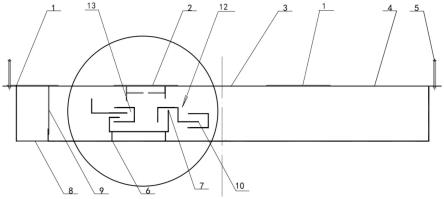

20.图4为本实用新型的内部结构示意图。

21.图5为图4的俯视图。

22.图6为图4的侧视图。

具体实施方式

23.以下结合附图和具体实施方式来进一步描述本实用新型。

24.参见图1至图6,图中所示的动态油水分离催化系统,包括一外壳体4和一上盖板3,外壳体4和上盖板3的材质为不锈钢,外壳体4外形的长方形,长1380mm,宽为650mm,高为180mm。

25.上盖板3盖在外壳体4上并与外壳体4固定连接,使得外壳体4内部形成一封闭腔体9。

26.在上盖板3上设置有一对提拉把手5,以便于搬运整个动态油水分离催化系统。在上盖板3一侧设置有油水进口槽11并在上盖板3对应每个分油仓12的位置设置有兼做出油

孔的储油孔2,在每一个储油孔2上盖有一盖有活动盖1。

27.油水进口槽11为长1260mm,宽为100mm,深为40mm的斜面槽沟,以便于污水流入分油仓12。一对提拉把手5为高80mm,宽为100mm的固定不锈钢圆钢拉手。

28.在外壳体4内部设置有至少一分油仓12,本具体实施方式在外壳体4内部设置有两个分油仓12,当然也不局限于两个,可以根据需要设置为任意个。两个分油仓12可以平行设置(当然也不局限于平行设置)。

29.每个分油仓12与外壳体4内部连通,同时还与油水进口槽11连通。在外壳体4上设置有一排水孔8,排水孔8与外壳体4内部连通。排水孔8为直径为100mm的圆形孔。在排水孔8上也盖有一盖有活动盖1。

30.每个分油仓12通过固定翼6固定在外壳体4内部的底面上。每个分油仓12具有由若干导流桥10(数量为81个)构成且互相交错形成连续的水流通道13,水流通道13的入口与油水进口槽11连通,水流通道13的清水出口与外壳体4内部连通,水流通道的油出口与储油孔2连通。

31.在所有导流桥10的表面涂覆有催化剂涂层7,催化剂涂层7起到催化破乳的作用,能将乳化油通过催化破乳后形成分层,使得油水分离效果更好。

32.污水从油水进口槽11流入到每个分油仓12内,污水流经分油仓12,经分油仓12去除油后,清水流入外壳体4内部并从排水孔8排出,动态分离后的油从分油仓12内的截流通道14流向储油孔2进行手工处理。

技术特征:

1.动态油水分离催化系统,其特征在于,包括:一外壳体,在所述外壳体内部设置有至少一分油仓,所述分油仓与所述外壳体内部连通;在所述外壳体上设置有一排水孔,所述排水孔与所述外壳体内部连通;一上盖板,所述上盖板盖在所述外壳体上并使得所述外壳体内部形成一封闭腔体,在所述上盖板一侧设置有油水进口槽并在上盖板对应所述分油仓的位置设置有储油孔,所述油水进口槽与所述分油仓连通;污水从油水进口槽流入到所述分油仓内,污水流经分油仓,经分油仓去除油后清水流入外壳体内部并从排水孔排出,动态分离后的油从分油仓内的截流通道流向储油孔进行处理。2.如权利要求1所述的动态油水分离催化系统,其特征在于,所述分油仓具有由若干导流桥构成且互相交错形成的水流通道,所述水流通道的入口与所述油水进口槽连通,所述水流通道的清水出口与所述外壳体内部连通,所述水流通道的油出口与所述储油孔连通。3.如权利要求1或2所述的动态油水分离催化系统,其特征在于,所述分油仓通过固定翼固定在所述外壳体内部的底面上。4.如权利要求2所述的动态油水分离催化系统,其特征在于,在所述导流桥的表面涂覆有催化剂涂层,所述催化剂涂层起到催化破乳的作用,能将乳化油通过催化破乳后形成分层,使得油水分离效果更好。5.如权利要求1所述的动态油水分离催化系统,其特征在于,所述上盖板与所述外壳体固定连接,在所述上盖板上设置有提拉把手。6.如权利要求1所述的动态油水分离催化系统,其特征在于,在所述储油孔上盖有活动盖。7.如权利要求1所述的动态油水分离催化系统,其特征在于,所述油水进口槽带有斜面槽沟。

技术总结

本实用新型公开的动态油水分离催化系统,其包括:一外壳体,在外壳体内部设置有至少一分油仓,分油仓与外壳体内部连通;在外壳体上设置有一排水孔,排水孔与外壳体内部连通;一上盖板,该上盖板盖在外壳体上并使得外壳体内部形成一封闭腔体,在上盖板一侧设置有油水进口槽并在上盖板对应分油仓的位置设置有储油孔,油水进口槽与分油仓连通;污水从油水进口槽流入到分油仓内,污水流经分油仓,经分油仓去除油后清水流入外壳体内部并从排水孔排出,动态分离后的油从分油仓内的截流通道流向储油孔进行处理。本实用新型的油和水的动态分离过程完全依靠流体力学结构设计,没有动力消耗,无需任何外接电源,是一种绿色、节能的创新技术。技术。技术。

技术研发人员:张浩 易菁

受保护的技术使用者:上海睿优环保工程技术有限公司

技术研发日:2022.10.17

技术公布日:2023/2/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1