一种消毒瓶吹尘设备的制作方法

本技术属于消毒液灌装,更具体的说涉及一种消毒瓶吹尘设备。

背景技术:

1、目前对瓶装次氯酸消毒液大多使用自动灌装生产线,而目前有的生产线的灌装流程大致包括了:空瓶上料、空瓶灌装、拧瓶盖、瓶口热封以及贴标,次氯酸消毒液在阳光直射下会逐渐分解而失去杀菌效果,因此灌装的消毒瓶一般为不透明塑料瓶,塑料瓶在从生产厂家生产包装再到灌装企业进行灌装前的过程中,其瓶口均处于开放状态(即未使用瓶盖等进行拧紧密封),因此会有杂质和灰尘进入瓶内,若直接进行灌装会影响消毒液的质量。

2、因此,在空瓶上料前,一般由人工将空瓶放置在一个吹尘设备上,其瓶口朝向吹尘喷嘴,通过高速气流将瓶内杂质和灰尘尽量吹出,然后再将其放置在上料机构进行上料。

3、而人工进行空瓶的吹尘操作效率低,且吹尘时间把握不好,吹尘效果低,因此,设计一种自动对空瓶进行吹尘的设备,且该设备位于空瓶上料机构与灌装机构之间。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种可自动对消毒液的空瓶进行吹尘的设备,提高吹尘效率和吹尘效果,降低劳动力。

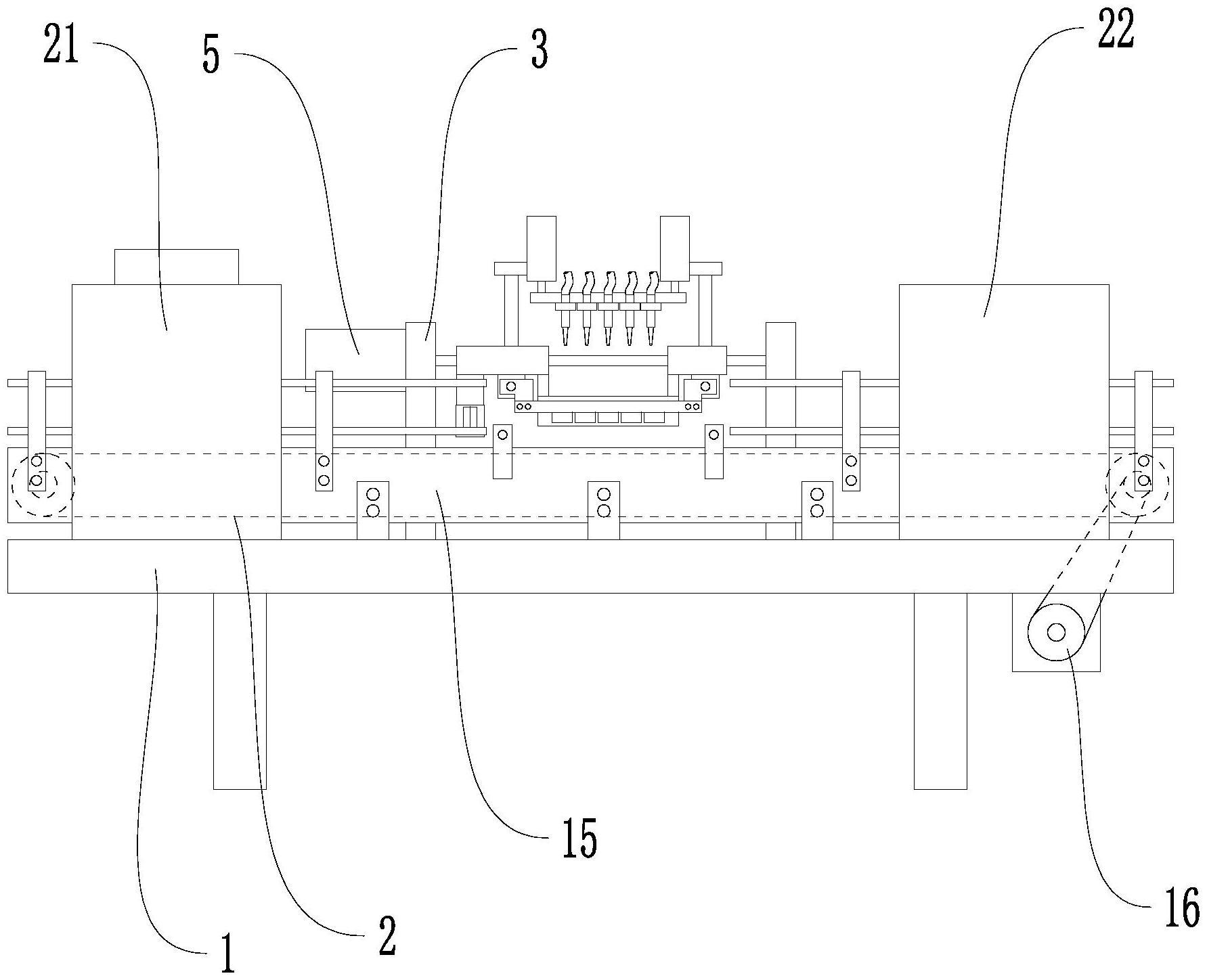

2、为实现上述目的,本实用新型提供了如下技术方案:一种消毒瓶吹尘设备,包括支撑台,所述支撑台上设置有输送带和吹尘机构,所述吹尘机构包括支架,所述支架上转动连接有支撑杆,所述支撑杆上连接有第一驱动电机,所述支撑杆上设置有两个支撑块,所述支撑块上设置支撑板,所述支撑板上设置有升降气缸,两个升降气缸的活塞杆之间设置有吹尘板,所述吹尘板上设置有若干吹尘气嘴,吹尘气嘴连接气泵,所述支撑块上设置有夹紧气缸,两个夹紧气缸的活塞杆之间设置有夹紧板,所述夹紧板上设置有若干对应吹尘气嘴的夹紧块,所述两个支撑块之间设置有固定夹板。

3、进一步地,所述支撑台上设置有输送支架,所述输送带位于输送支架上,所述输送带上连接有第二驱动电机。

4、进一步地,所述输送支架上设置有两个感应传感器,其中一个支撑块上设置有分隔气缸,所述分隔气缸的活塞杆上设置有分隔块,且分隔块朝向输送带的端部两侧为斜面,使端部呈尖端状。

5、进一步地,所述夹紧块朝向固定夹板的一端设置有v型槽。

6、进一步地,所述吹尘机构的两侧分别设置有吹尘箱和吸尘箱,且吹尘箱位于输送带输送的前端,所述吸尘箱位于输送带输送的后端,所述输送带穿过吹尘箱和吸尘箱,所述吹尘箱内设置有吹吹尘风机,所述吸尘箱通过吸尘管道连接一个吸风风机。

7、与现有技术相比,本实用新型的有益效果是:通过输送带输送从上料机构输送过来的空瓶,将若干空瓶一次性输送至吹尘区,通过夹紧块和固定夹板将空瓶夹紧后,将吹尘气嘴伸入空瓶内,然后将高速气流吹如瓶内,使瓶内的杂质和灰尘随气流从瓶口被吹出,从而实现空瓶的自动吹尘操作,吹尘效果好,且效率高,还可降低工人劳动力。

技术特征:

1.一种消毒瓶吹尘设备,其特征在于:包括支撑台,所述支撑台上设置有输送带和吹尘机构,所述吹尘机构包括支架,所述支架上转动连接有支撑杆,所述支撑杆上连接有第一驱动电机,所述支撑杆上设置有两个支撑块,所述支撑块上设置支撑板,所述支撑板上设置有升降气缸,两个升降气缸的活塞杆之间设置有吹尘板,所述吹尘板上设置有若干吹尘气嘴,吹尘气嘴连接气泵,所述支撑块上设置有夹紧气缸,两个夹紧气缸的活塞杆之间设置有夹紧板,所述夹紧板上设置有若干对应吹尘气嘴的夹紧块,所述两个支撑块之间设置有固定夹板。

2.根据权利要求1所述的消毒瓶吹尘设备,其特征在于:所述支撑台上设置有输送支架,所述输送带位于输送支架上,所述输送带上连接有第二驱动电机。

3.根据权利要求2所述的消毒瓶吹尘设备,其特征在于:所述输送支架上设置有两个感应传感器,其中一个支撑块上设置有分隔气缸,所述分隔气缸的活塞杆上设置有分隔块,且分隔块朝向输送带的端部两侧为斜面,使端部呈尖端状。

4.根据权利要求3所述的消毒瓶吹尘设备,其特征在于:所述夹紧块朝向固定夹板的一端设置有v型槽。

5.根据权利要求4所述的消毒瓶吹尘设备,其特征在于:所述吹尘机构的两侧分别设置有吹尘箱和吸尘箱,且吹尘箱位于输送带输送的前端,所述吸尘箱位于输送带输送的后端,所述输送带穿过吹尘箱和吸尘箱,所述吹尘箱内设置有吹吹尘风机,所述吸尘箱通过吸尘管道连接一个吸风风机。

技术总结

本技术公开了一种消毒瓶吹尘设备,包括支撑台,所述支撑台上设置有输送带和吹尘机构,所述吹尘机构包括支架,所述支架上转动连接有支撑杆,所述支撑杆上连接有第一驱动电机,所述支撑杆上设置有两个支撑块,所述支撑块上设置支撑板,所述支撑板上设置有升降气缸,两个升降气缸的活塞杆之间设置有吹尘板,所述吹尘板上设置有若干吹尘气嘴,吹尘气嘴连接气泵,所述支撑块上设置有夹紧气缸,两个夹紧气缸的活塞杆之间设置有夹紧板,所述夹紧板上设置有若干对应吹尘气嘴的夹紧块,所述两个支撑块之间设置有固定夹板,可提高对空瓶的吹尘效率和吹尘效果,降低劳动力。

技术研发人员:李强

受保护的技术使用者:浙江德茵菲科生物科技股份有限公司

技术研发日:20221112

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!