一种清洁剂喷洒装置及全自动清洁设备的制作方法

本技术属于板面清洗及检测领域,具体涉及一种清洁剂喷洒装置及全自动清洁设备。

背景技术:

1、玻璃产品通常极易粘尘或者在加工过程中沾到油污,指纹印,洗涤剂等脏污。这些脏污粘附在玻璃表面非常明显,一方面会严重干扰到aoi对于划伤,崩边,镜片模糊等异常问题的检测,另一方面这些脏污同样会影响到后道生产和产品质量。脏污等甚至能够占到整体比例的60%左右,实际真正的划伤等不良仅占5%不到。

2、目前业内有部分厂商做玻璃瑕疵检测这块,无一例外均碰到了脏污干扰检测的问题,大部分均因为脏污干扰检测的问题导致玻璃瑕疵检测良率极低。

3、传统的解决该问题的方法主要有以下三种:

4、1.提高算法能力,利用算法直接将瑕疵和污染分辨开来;

5、2.利用污染物和瑕疵的光学特性差异,使用级联和特殊的光照条件区分瑕疵和污染物;

6、3.利用清洁技术将污染物清洁干净。

7、前两种方式属于检测方面的优化,并不能根本上清除污染物。第三种方法治本,既能做检测又能清洁,是目前更认可的一种方式。然而利用清洁技术的传统清洁方案,仍不能项人工擦拭的清洁效果。

8、本实用新型针对清洁剂技术,因传统的喷洒存在清洁剂太多,造成产品表面清洁剂残留多成本高等问题,设计一种保证条带物料喷洒清洁剂后带有合适剂量的方案。

技术实现思路

1、为了克服现有技术的不足,本实用新型的目的在于提供一种清洁剂喷洒装置及全自动清洁设备,其能解决上述问题。

2、一种清洁剂喷洒装置,喷洒装置包括喷雾阀体、喷雾头、清洁剂供给管、喷洒架、喷雾罩和集液槽;依次连接的清洁剂供给管、喷雾阀体、喷雾头通过喷雾阀体位置可调的固定至所述喷洒架上;所述喷雾阀体和喷雾头的全部以及清洁剂供给管和喷洒架至少部分的置于喷雾罩内;所述集液槽和喷雾罩现对于喷洒架高度位置可调;在喷雾罩和集液槽之间开设过料槽,用于待喷洒清洁剂的条带物料穿过。

3、进一步的,所述集液槽包括顶面敞口的液槽体,其中在液槽体的一个侧面为斜面,便于集液;在所述液槽体的另一侧面或底面设置排液口。

4、进一步的,所述过料槽倾斜开设形成过料空间,使得条带物料倾斜穿过,便于将条带物料将上表面多余的清洁剂流向下方的集液槽。

5、本实用新型还提供了一种用于载具中玻璃镜片的下表面全自动清洁设备,下表面全自动清洁设备包括搬运装置和多个下表面清洗工作站,每个下表面清洗工作站包括擦拭条供料装置、擦拭条收料装置、根据前述的清洁剂喷洒装置和下清洗头装置;其中,所述搬运装置用于拾取、转运和下压承载玻璃镜片的载具至下表面清洗工作站的清洗工位;每个下表面清洗工作站的擦拭条供料装置和擦拭条收料装置先对的设置在搬运装置的两侧,分别用于供给和回收擦拭条;所述清洁剂喷洒装置临近擦拭条供料装置设置,用于向供给的擦拭条喷洒清洁剂;所述下清洗头装置设置在擦拭条供料装置和擦拭条收料装置中间,对应搬运装置的下压工位下方,用于将搬运装置下压输送的玻璃镜片通过顶升擦拭条进行清洗。

6、相比现有技术,本实用新型的有益效果在于:本申请设置倾斜的过料槽,通过精准喷雾后将多余的重力流下,保证条带物料出料后具有合适的湿度,提高后续擦拭效果和降低成本,可在3c、半导体等涉及玻璃组装、加工、检测站等的清洗环境中推广应用。

技术特征:

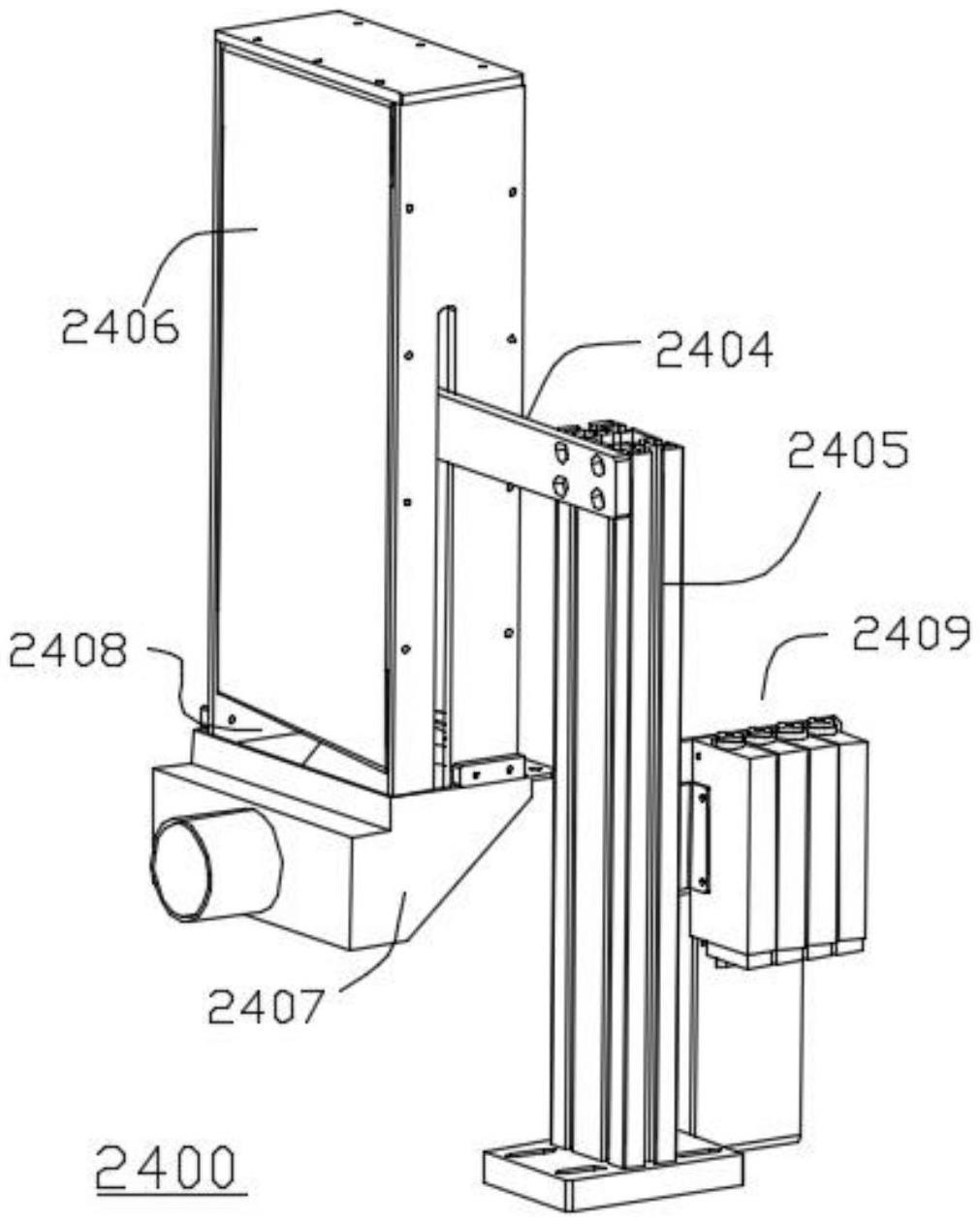

1.一种清洁剂喷洒装置,其特征在于:喷洒装置(2400)包括喷雾阀体(2401)、喷雾头(2402)、清洁剂供给管(2403)、喷洒架、喷雾罩(2406)和集液槽(2407);依次连接的清洁剂供给管(2403)、喷雾阀体(2401)、喷雾头(2402)通过喷雾阀体(2401)位置可调的固定至所述喷洒架上;所述喷雾阀体(2401)和喷雾头(2402)的全部以及清洁剂供给管(2403)和喷洒架至少部分的置于喷雾罩(2406)内;所述集液槽(2407)和喷雾罩(2406)现对于喷洒架高度位置可调;在喷雾罩(2406)和集液槽(2407)之间开设过料槽(2408),用于待喷洒清洁剂的条带物料穿过。

2.根据权利要求1所述的清洁剂喷洒装置,其特征在于:

3.根据权利要求2所述的清洁剂喷洒装置,其特征在于:

4.根据权利要求1所述的清洁剂喷洒装置,其特征在于:

5.根据权利要求1所述的清洁剂喷洒装置,其特征在于:

6.根据权利要求1所述的清洁剂喷洒装置,其特征在于:

7.根据权利要求1所述的清洁剂喷洒装置,其特征在于:

8.一种全自动清洁设备,其特征在于:下表面全自动清洁设备(2000)包括搬运装置(2100)和多个下表面清洗工作站,每个下表面清洗工作站包括擦拭条供料装置(2200)、擦拭条收料装置(2300)、根据权利要求1-7任一项所述的清洁剂喷洒装置(2400)和下清洗头装置(2500),设备用于载具中玻璃镜片的下表面自动清洗;

技术总结

本技术提供了一种清洁剂喷洒装置及全自动清洁设备,喷洒装置包括喷雾阀体、喷雾头、清洁剂供给管、喷洒架、喷雾罩和集液槽;在喷雾罩和集液槽之间开设过料槽,用于待喷洒清洁剂的条带物料穿过;过料槽倾斜开设形成过料空间,使得条带物料倾斜穿过,便于将条带物料将上表面多余的清洁剂流向下方的集液槽;通过本申请设置倾斜的过料槽,精准喷雾后将多余清洁剂重力流下,保证条带物料出料后具有合适的湿度,提高后续擦拭效果和降低成本,可在3C、半导体等涉及玻璃组装、加工、检测站等的清洗环境中推广应用。

技术研发人员:周加龙,曹迪,郭杰,吕高选,贾帅帅,纪亚楠,巩旭辉,曹葵康,周明

受保护的技术使用者:苏州天准科技股份有限公司

技术研发日:20221205

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!