基于曝气膜组件模块化的生物膜反应器

本技术属于废水处理领域,涉及一种基于曝气膜组件模块化的生物膜反应器。

背景技术:

1、污水脱氮技术的研究与应用呈快速发展趋势,在众多脱氮技术中,生物脱氮法更为经济高效。相比于传统的生物脱氮工艺,膜曝气生物膜反应器(membrane aeratedbiofilm reactor,mabr)在运行能耗、脱氮效率等方面具有显著的优势。mabr膜曝气过程中,氧气在分压差推动下以分子形态透过生物膜并与微生物充分接触,传质阻力大幅度降低,故氧气利用效率及传质速率均显著提高。mabr中的电子供体和电子受体具有“异向传质”的特征,氧气或空气可以通过膜材料传递到生物膜中,随着氧气向生物膜的传递,氧气逐渐被生物膜中的微生物所利用,其浓度由里到外呈现递减趋势。然而水中污染物的传递方向却与氧气的传递相反,污染物从生物膜外侧向内侧传递,并且在传递过程中被逐渐降解,因此生物膜从膜侧向水体侧形成了好氧层-缺氧层-厌氧层的结构。由于这种特殊结构,在mabr不同深度生物膜中生长着不同的微生物,生物膜底部氧气浓度高、有机物浓度较低,好氧硝化细菌在此生长,有利于硝化反应的进行;而在生物膜外侧氧气浓度低、有机物浓度较高,异养反硝化细菌在此生长,有利于反硝化反应的进行。由于mabr上生物膜可以是微生物的载体,厌氧氨氧化菌可以在生物膜上富集。因此,mabr中可以进行短程硝化—厌氧氨氧化,在较低的曝气量和碳氮比下实现高效脱氮。

2、在反应器容积一定的情况下,氧传递效率和曝气压力的大小决定了反应器的总氮去除率。基于曝气组件模块化,可根据进水水质参数来更换外圈曝气组件从而进行精准供氧,很大程度上节省了反应器容积,优化氧气传递,提高反应器的处理性能。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种基于曝气膜组件模块化的生物膜反应器。

2、本实用新型所采用的具体技术方案如下:

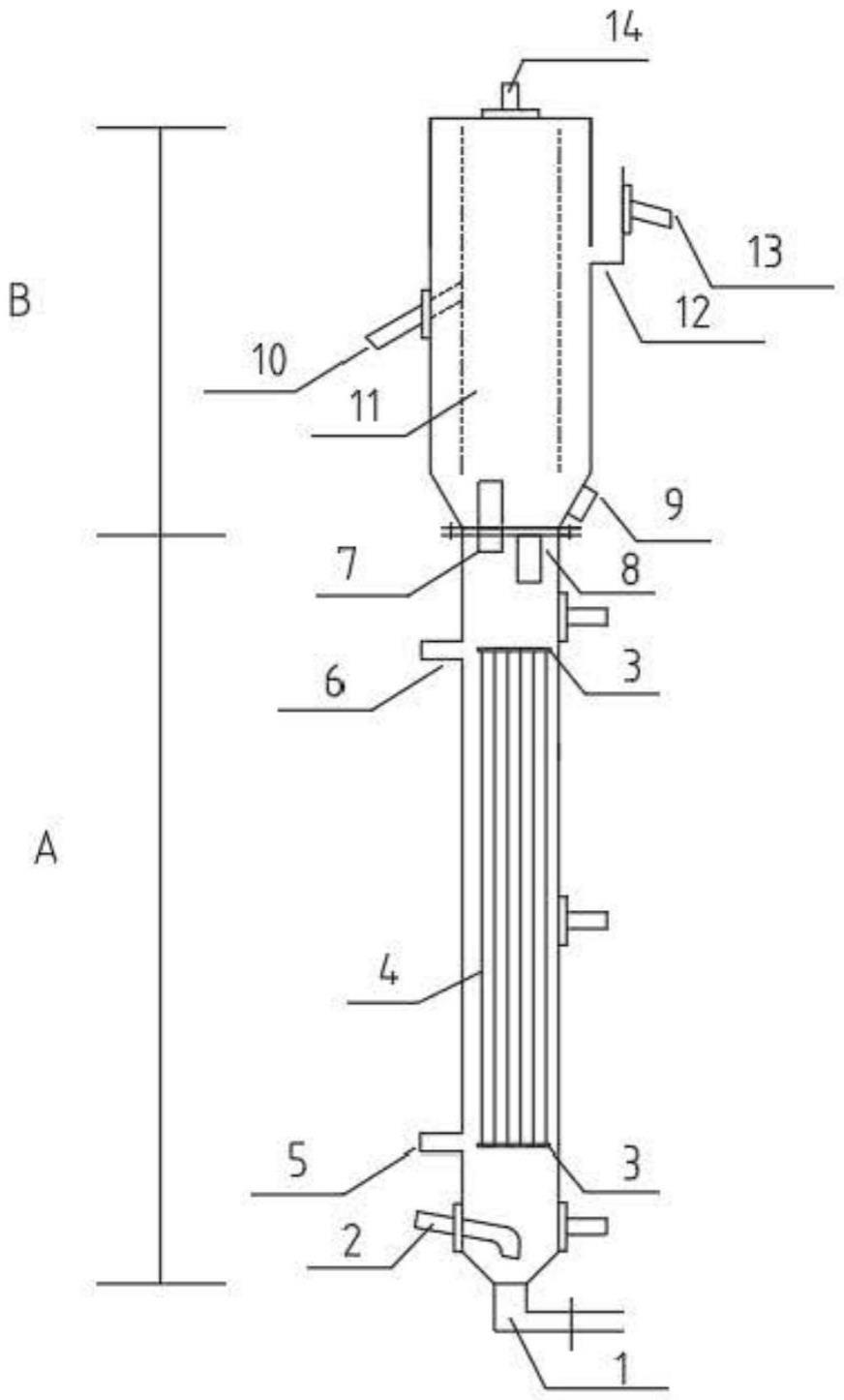

3、一种基于曝气膜组件模块化的生物膜反应器从下到上包括生物膜反应区、三相分离区。生物膜反应区从下到上依次是排泥管、进水管、进气口、曝气部件、膜丝、出气口;反应区和分离区通过法兰连接,在中间横板设置导液管和导泥管;三相分离区从下到上依次是排泥口、溢流槽、出水口、排气口;三相分离区中设有三相分离器,三相分离器中部设有回流管,且穿过三相分离区侧壁,三相分离器上部设有排气口。

4、作为优选,生物膜反应区、三相分离区的高度之比为(2~3):1;生物膜反应区、三相分离区底部与顶部的截面积比为1:1:(1.2~2)。

5、作为优选,排泥管与生物膜反应区底部相连,排泥管管径与生物膜反应区截面积之比为1:5;生物膜反应区底部为渐扩段,其与水平面呈130°~140°夹角。

6、作为优选,曝气部件直径与生物膜反应区截面积之比为1:(1.2~1.5),曝气部件为三圈模块化部件,外层两圈部件为可拆卸组装的部件,即在进水水质变化的时候进行曝气部件的数量的调节,以此调节膜丝数量;膜丝的直径范围为1~2mm。

7、作为优选,导泥管、导液管与生物膜反应区截面积之比为1:1:(6~7),长度比为1:(1.2~2):(6~7),其中导液管高出隔板长度为生物膜反应区总长度的1/15。

8、作为优选,三相分离器为圆柱形,其内径与三相分离区的比例为1:(1.2~1.5),三相分离器密封盖的高度为总高度的1/3~1/2,顶部出气口内径与三相分离器底部和顶部的横截面积之比为1:20:28,其高度为总高度的1/9~1/8。

9、作为优选,水龙头式排泥口位于三相分离器侧壁;出水口位于溢流槽侧壁,溢流槽的高度为三相分离器高度的1/5~1/4。

10、作为优选,进水管与水平面的夹角为10~20°,回流管与水平面的夹角为50°~60°。

11、作为优选,反应器由有机玻璃和钢板构建。

12、废水首先从反应区a下方进入反应器内部,与中空纤维膜膜丝4充分接触并通过膜丝上附着的生物膜,生物膜内侧为好氧状态,生物膜外侧为缺氧/厌氧状态,通过调节膜腔内压和曝气部件比表面积来精准供氧,确保反应器中短程硝化—厌氧氨氧化的实现。废水经反应区进入到分离区进行气、液、固三相分离,污泥从排泥口9排出,气体从顶部排气口14排出,出水经溢流槽12后从出水口13排出。

13、本实用新型与现有技术相比具有以下益处:1)曝气部件为模块化部件,节省反应器容积、优化氧气传递、提高反应器处理性能;2)精准控制曝气,可在反应器中实现短程硝化—厌氧氨氧化;3)设置三相分离器,可有效进行气、液、固的分离。

技术特征:

1.一种基于曝气膜组件模块化的生物膜反应器,其特征在于:反应器从下到上包括生物膜反应区(a)、三相分离区(b),生物膜反应区(a)从下到上依次是排泥管(1)、进水管(2)、进气口(5)、曝气部件(3)、膜丝(4)出气口(6);生物膜反应区(a)和三相分离区(b)通过法兰连接,在中间横板设置导液管(7)和导泥管(8);三相分离区(b)从下到上依次是排泥口(9)、溢流槽(12)、出水口(13)和排气口(14);三相分离区(b)中设有三相分离器(11),三相分离器(11)中部设有回流管(10),且穿过三相分离区(b)侧壁,三相分离器(11)上部设有排气口(14)。

2.根据权利要求1所述的一种基于曝气膜组件模块化的生物膜反应器,其特征是:所述的生物膜反应区(a)、三相分离区(b)的高度之比为(2~3):1;生物膜反应区(a)、三相分离区(b)底部与顶部的截面积比为1:1:(1.2~2)。

3.根据权利要求1所述的一种基于曝气膜组件模块化的生物膜反应器,其特征是:所述的排泥管(1)与生物膜反应区(a)底部相连,排泥管(1)管径与生物膜反应区(a)截面积之比为1:5;生物膜反应区(a)底部为渐扩段,其与水平面呈130°~140°夹角。

4.根据权利要求1所述的一种基于曝气膜组件模块化的生物膜反应器,其特征是:所述的曝气部件(3)直径与生物膜反应区(a)截面积之比为1:(1.2~1.5),曝气部件(3)为三圈模块化部件,外层两圈部件为可拆卸组装的部件,即在进水水质变化的时候进行曝气部件(3)的数量的调节,以此调节膜丝(4)数量;膜丝(4)的直径范围为1~2mm。

5.根据权利要求1所述的一种基于曝气膜组件模块化的生物膜反应器,其特征是:所述的导泥管(8)、导液管(7)与生物膜反应区(a)截面积之比为1:1:(6~7),长度比为1:(1.2~2):(6~7),其中导液管高出隔板长度为生物膜反应区(a)总长度的1/15。

6.根据权利要求1所述的一种基于曝气膜组件模块化的生物膜反应器,其特征是:所述的三相分离器(11)为圆柱形,其内径与三相分离区(b)的比例为1:(1.2~1.5),三相分离器(11)密封盖的高度为总高度的1/3~1/2,顶部出气口内径与三相分离器(11)底部和顶部的横截面积之比为1:20:28,其高度为总高度的1/9~1/8。

7.根据权利要求1所述的一种基于曝气膜组件模块化的生物膜反应器,其特征是:所述的排泥口(9)位于三相分离器(11)侧壁;出水口(13)位于溢流槽(12)侧壁,溢流槽(12)的高度为三相分离器(11)高度的1/5~1/4。

8.根据权利要求1所述的一种基于曝气膜组件模块化的生物膜反应器,其特征是:所述的进水管(2)与水平面的夹角为10°~20°,回流管(10)与水平面的夹角为50°~60°。

技术总结

本技术公开了一种基于曝气膜组件模块化的生物膜反应器。反应器从下到上包括生物膜反应区、三相分离区。生物膜反应区从下到上依次是排泥管、进水管、进气口、曝气部件、膜丝、出气口;反应区和分离区通过法兰连接,在中间横板设置导液管和导泥管;三相分离区从下到上依次是排泥口、溢流槽、出水口、排气口;三相分离区中设有三相分离器,三相分离器中部设有回流管,且穿过三相分离区侧壁,三相分离器上部设有排气口。本技术膜曝气生物膜反应器可根据进水水质参数更换曝气部件,以调节膜丝数量,优化氧气传递及反应器容积,提高处理性能;三相分离器可在实际应用中根据需求拆卸组装。

技术研发人员:庄金龙,孟晓怡,许晓毅,李瀚翔,吴兵党,杨晶晶,吴玮,黄天寅

受保护的技术使用者:苏州科技大学

技术研发日:20221205

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!