铬渣的处理方法与流程

本发明涉及铬渣处理,具体而言,涉及一种铬渣的处理方法。

背景技术:

1、铬渣中因含有1~2%的具有致癌特性的铬酸钙和0.5~1%的水溶性剧毒六价铬而成为有毒危险废物,对环境和社会造成极大污染与危害。但同时,铬渣中又含有大量的fe2o3、cr2o3、mgo、al2o3、sio2、cao、cr6+等成分,可以替代多种矿物原料,具有资源化利用价值。

2、然而,现有技术主要集中在铬渣的解毒处理方面,即通过实现渣中六价铬的还原或固化稳定化,达到铬渣无害化目的,如利用硫化铁溶液进行还原解毒。但这些技术对于生产企业来说,仍属于纯投资性行为,处理成本高,解毒渣利用率低,堆存起来仍然会存在环境二次氧化,产生安全隐患,需要生产企业进行持续投入和关注。而目前,即使研究出各种铬渣资源化利用技术,要么属于解毒后的铬渣再利用,存在铬渣价值低、市场接受度小等不足问题。要么直接使用未经解毒的铬渣,但存在铬渣管理政策严、环境安全风险、技术经济性差等问题。同时,铬渣成分也会随着铬矿成分、生产工艺等不同存在很大差别,例如有钙氧化焙烧和无钙氧化焙烧工艺等也会造成各种铬渣处理技术不能普遍适用于处理各种铬渣,造成技术推广应用困难的问题。

技术实现思路

1、本发明的主要目的在于提供一种铬渣的处理方法,以解决现有技术中铬渣存在解毒处理成本高、资源化利用率低等问题。

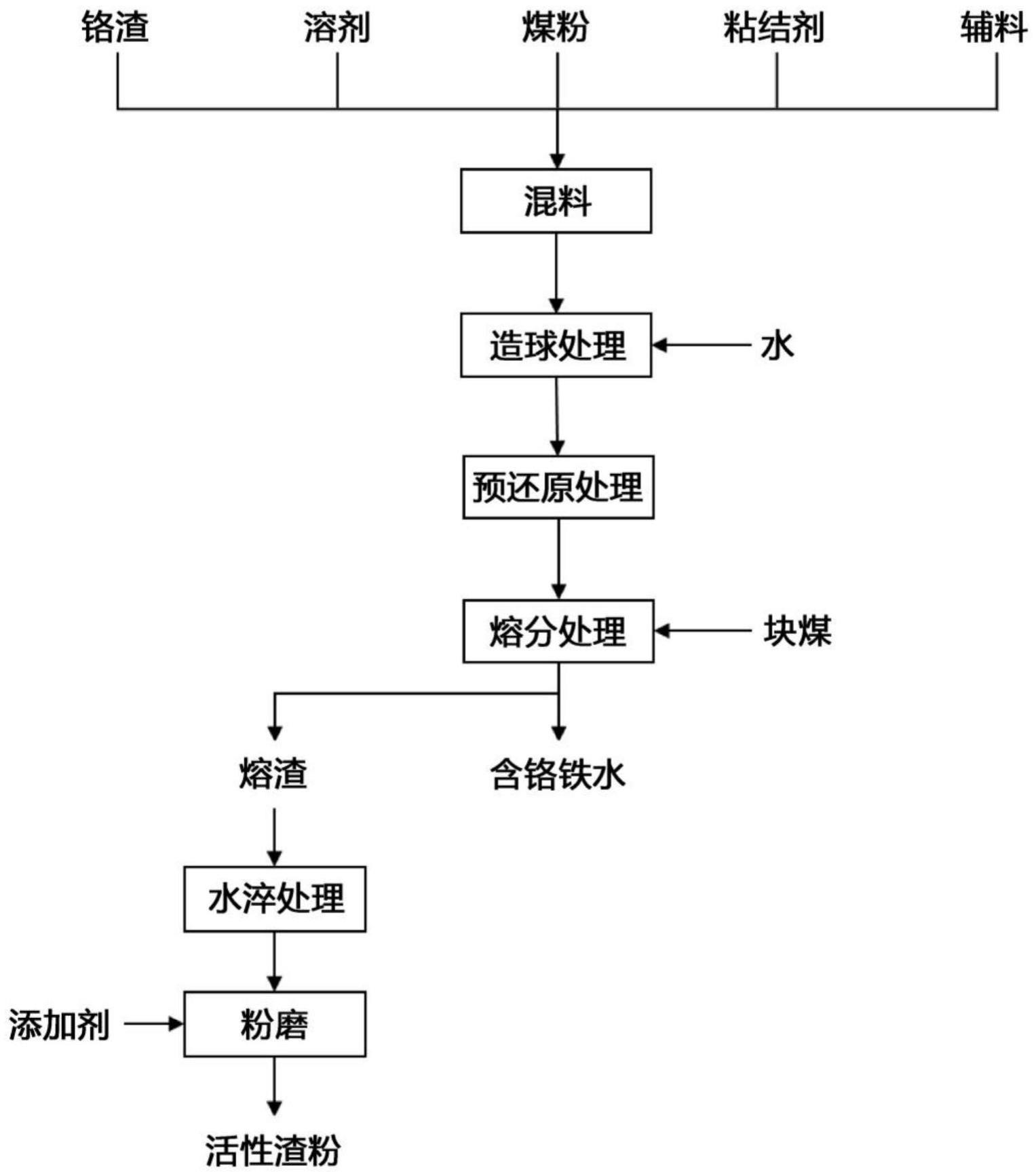

2、为了实现上述目的,根据本发明的一个方面,提供了一种铬渣的处理方法,该处理方法包括:步骤s1,将包括铬渣、煤粉的混合物料进行预还原处理,得到还原物料;步骤s2,将包括还原物料的物料进行熔分冶炼处理,得到金属熔体和熔渣。

3、进一步地,在上述预还原处理之前,处理方法还包括:将混合物料进行造球处理,得到生料球;将生料球进行预还原处理,以重量份计,优选混合物料包括100份的铬渣、15~25份的煤粉,优选混合物料还包括1~5份的粘结剂、5~18份的水,优选粘结剂的粒度<0.8mm,优选粘结剂为黏土和/或膨润土,优选煤粉的粒度<0.8mm。

4、进一步地,上述生料球的粒度为5~15cm,优选生料球的含水量为5~10%。

5、进一步地,上述混合物料还包括4~18份的熔剂,优选熔剂的粒度<0.8mm,优选熔剂选自生石灰、白云石、石英砂中的任意一种或多种。

6、进一步地,上述混合物料还包括1~20份的辅料,优选辅料包括固废物料,优选固废物料为含铬烟尘和/或含铬污泥。

7、进一步地,上述预还原处理的温度为1200~1400℃,优选预还原处理的时间为2~5h。

8、进一步地,上述熔分冶炼处理的温度为1450~1650℃,优选熔分冶炼处理的时间为1~3h。

9、进一步地,上述铬渣为高铁型铬渣,铬渣中的氧化铁的含量大于30wt%。

10、进一步地,上述步骤s2中的物料还包括还原剂,优选还原物料与还原剂的质量比为80~95:5~20,优选还原剂为块煤,优选块煤的粒度为8~20cm。

11、进一步地,上述处理方法还包括:对熔渣进行水淬处理,得到水淬渣,优选将水淬渣的水分控制在<5%后,以水淬渣的质量为100wt%计,将4~8wt%的脱硫石膏添加剂、3~14wt%的石灰石粉添加剂、8~20wt%的尾矿添加剂、5~15wt%的熟料添加剂、1~10wt%的硅灰添加剂、0.02~1wt%的助磨剂添加剂与水淬渣混合后进行粉磨,得到渣粉,优选渣粉的比表面积≥450m2/kg。

12、应用本发明的技术方案,经过预还原处理将铬渣中的一部分铁离子还原为铁单质,并能将大部分六价铬还原,之后将得到的热还原物料直接进行熔分冶炼处理,即可将其中剩余的铁离子和六价铬离子还原,从而实现对铬渣进行解毒处理的同时,实现有价金属及尾渣综合资源化利用目的。

技术特征:

1.一种铬渣的处理方法,其特征在于,所述处理方法包括:

2.根据权利要求1所述的处理方法,其特征在于,在所述预还原处理之前,所述处理方法还包括:

3.根据权利要求2中任一项所述的处理方法,其特征在于,所述生料球的粒度为5~15cm,优选所述生料球的含水量为5~10%。

4.根据权利要求1至3中任一项所述的处理方法,其特征在于,所述混合物料还包括4~18份的熔剂,优选所述熔剂的粒度<0.8mm,优选所述熔剂选自生石灰、白云石、石英砂中的任意一种或多种。

5.根据权利要求1至3中任一项所述的处理方法,其特征在于,所述混合物料还包括1~20份的辅料,优选所述辅料包括固废物料,优选所述固废物料为含铬烟尘和/或含铬污泥。

6.根据权利要求1至3中任一项所述的处理方法,其特征在于,所述预还原处理的温度为1200~1400℃,优选所述预还原处理的时间为2~5h。

7.根据权利要求1至3中任一项所述的处理方法,其特征在于,所述熔分冶炼处理的温度为1450~1650℃,优选所述熔分冶炼处理的时间为1~3h。

8.根据权利要求1至3中任一项所述的处理方法,其特征在于,所述铬渣为高铁型铬渣,所述铬渣中的氧化铁的含量大于30wt%。

9.根据权利要求1至3中任一项所述的处理方法,其特征在于,所述步骤s2中的物料还包括还原剂,优选所述还原物料与所述还原剂的质量比为80~95:5~20,优选所述还原剂为块煤,优选所述块煤的粒度为8~20cm。

10.根据权利要求1至3中任一项所述的处理方法,其特征在于,所述处理方法还包括:

技术总结

本发明提供了一种铬渣的处理方法。该处理方法包括:步骤S1,将包括铬渣、煤粉的混合物料进行预还原处理,得到还原物料;步骤S2,将包括还原物料的物料进行熔分冶炼处理,得到金属熔体和熔渣。经过预还原处理将铬渣中的一部分铁离子还原为铁单质,并能将大部分六价铬还原,之后将得到的热还原物料直接进行熔分冶炼处理,即可将其中剩余的铁离子和六价铬离子还原,从而实现对铬渣进行解毒处理的同时,实现有价金属及尾渣综合资源化利用目的。

技术研发人员:代文彬,陈学刚,陈曦,王云,祁永峰

受保护的技术使用者:中国恩菲工程技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!