一种利用铁渣制备类水滑石物深度去除氟氯的新方法与流程

本发明申请型涉及净化,具体涉及一种利用铁渣制备类水滑石物深度去除氟氯的新方法。

背景技术:

1、单宁沉锗后液氟氯含量高,溶液中氟离子在电解时浓度超过50mg/l时,阴极铝板开始出现厚度减薄,造成剥板困难,严重时会影响生产。当氯离子浓度超过100mg/l时,由腐蚀产物引起的锌品级率降低,严重恶化操作环境。氯离子在电解液中的含量一般控制在100~200mg/l以内。

2、目前溶液中除氟氯的方法主要包括针铁矿法、吸附法、萃取法和挥发法。针铁矿法主要为使fe3+生成feooh(针铁矿),避免胶体fe(oh)3生成。针铁矿法可以吸附任何阴离子,对阴离子杂质去除率高,并可去除一定阳离子杂质,但操作要求高。吸附法主要为制备类水滑石化合物,即一种层状双羟基复合金属氧化物吸收阴离子,但使用成本高、氟氯去除率低。萃取法以三烷基叔胺、正辛醇和260#磺化煤油为有机相萃取氟氯,萃余液经活性炭吸附后送电解,但过程易乳化,不适合应用于主系统。挥发法基于氢氟酸、盐酸易挥发的特性,直接加热鼓风搅拌,但蒸发成本大,不适合直接处理溶液。

技术实现思路

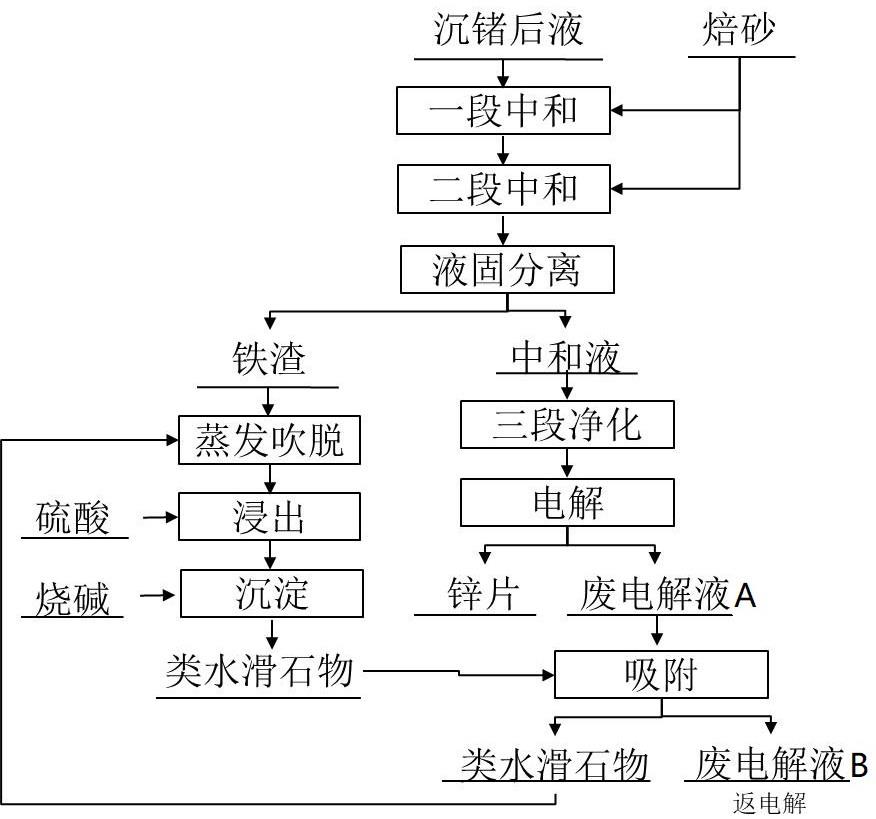

1、本发明针对现有技术中氟氯去除率低、成本高、工艺复杂等缺点,提出了一种利用铁渣制备类水滑石物深度去除氟氯的新方法,本发明在中和阶段添加焙砂中和得到氟氯铁渣,氟氯铁渣蒸发吹脱后制备类水滑石,类水滑石再用于吸附去除废电解液中氟氯,本发明在固废资源化的同时,保障了电解系统的稳定,氟氯去除成本低,效率高。

2、本发明申请第提供了一种利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于,具体步骤如下:

3、(1)中和阶段除氟氯:将单宁沉锗后液升温至预设温度i,加入中和剂进行两次中和至ph值为5.2~5.5,固液分离得到氟氯铁渣和中和液;

4、(2)类水滑石制备:将氟氯铁渣进行蒸发吹脱,再利用氢氧化钙吸收制备氟化钙、氯化钙开路后,采用硫酸浸出金属离子得到浸出液和浸出渣,浸出液中加入烧碱调节溶液ph值为3~6,共沉淀得到类水滑石;

5、(3)废电解液脱氟氯:中和液经净化后进行电解得到锌片和废电解液a,废电解液a升温至预设温度ii后加入类水滑石以吸附去除氟氯得到含氟氯类水滑石和废电解液b,含氟氯类水滑石返回步骤(2)进行蒸发吹脱,废电解液b返回电解。

6、进一步的,步骤(1)沉锗后液中氟含量为60-200mg/l,氯含量为60-200mg/l,全铁含量为1~8g/l,ph为2~3,温度为50~60℃。

7、进一步的,步骤(1)预设温度i为80~90℃,中和剂的加入总量为73.7~2087g/m3;第一次中和时中和剂的加入量为理论量的20~30%,中和时间为0.5~1h;第二次中和时中和剂的加入量为理论量的70~80%,中和时间为1~2h。

8、进一步的,中和剂为锌焙砂,锌焙砂中铁含量为2~12wt.%,锌含量为30~65wt.%,其中氧化锌占比为65~85wt.%。

9、进一步的,步骤(2)氟氯铁渣的含水率为40~60%,吹脱温度为120~180℃,压力为-0.5~-0.1kpa,空气流量为300-800m³/h。

10、进一步的,步骤(2)硫酸浓度为5~30g/l。

11、进一步的,步骤(3)废电解液a中氟含量增加至180~400mg/l,氯含量增加至180~400mg/l,硫酸浓度达到120~160g/l,温度为39~41℃。

12、进一步的,步骤(3)预设温度ii为60~70℃,类水滑石的加入量为3.6~16kg/m3。

13、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明申请。

14、本发明的有益技术效果:

15、(1)本发明通过电解前中和配位吸附除氟氯,电解后吸附除氟氯,不同阶段不同方法实现氟氯的深度去除。

16、(2)本发明通过将中和铁渣蒸发吹脱、浸出沉淀制备类水滑石,实现了固废的有效利用。

17、(3)本发明具有流程简单、处理时间短、过程清洁环保、能耗低,具有极大的环境效益和经济效益。

技术特征:

1.一种利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于,具体步骤如下:

2.根据权利要求1所述利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于:步骤(1)沉锗后液中氟含量为60-200mg/l,氯含量为60-200mg/l,全铁含量为1~8g/l,ph为2~3,温度为50~60℃。

3.根据权利要求1所述利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于:步骤(1)预设温度i为80~90℃,中和剂的加入总量为73.7~2087g/m3;第一次中和时中和剂的加入量为理论量的20~30%,中和时间为0.5~1h;第二次中和时中和剂的加入量为理论量的70~80%,中和时间为1~2h。

4.根据权利要求1或3所述利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于:中和剂为锌焙砂,锌焙砂中铁含量为2~12wt.%,锌含量为30~65wt.%,其中氧化锌占比为65~85wt.%。

5.根据权利要求1所述利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于:步骤(2)氟氯铁渣的含水率为40~60%,吹脱温度为120~180℃,压力为-0.5~-0.1kpa,空气流量为300-800m³/h。

6.根据权利要求1所述利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于:步骤(2)硫酸浓度为5~30g/l。

7.根据权利要求1所述利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于:步骤(3)废电解液a中氟含量增加至180~400mg/l,氯含量增加至180~400mg/l,硫酸浓度达到120~160g/l,温度为39~41℃。

8.根据权利要求1所述一种利用铁渣制备类水滑石物深度去除氟氯的新方法,其特征在于:步骤(3)预设温度ii为60~70℃,类水滑石的加入量为3.6~16kg/m3。

技术总结

本发明涉及一种利用铁渣制备类水滑石物深度去除氟氯的新方法,属于净化技术领域。本发明将沉锗后液升温至预设温度I,加入中和剂进行两次中和至pH值为5.2~5.5;将氟氯铁渣进行蒸发吹脱、氟氯分盐后,采用硫酸浸出金属离子得到浸出液和浸出渣,浸出液中加入烧碱调节溶液pH值为3~6,共沉淀得到类水滑石;中和液经净化后进行电解得到锌片和废电解液A,废电解液A升温至预设温度II后加入类水滑石以吸附去除氟氯得到含氟氯类水滑石和废电解液B,含氟氯类水滑石返回蒸发吹脱,废电解液B返回电解。

技术研发人员:张特,杨坤,张利波,付光,曲洪涛,张朝波,刘殿传,马绍斌,肖毕高

受保护的技术使用者:云南驰宏锌锗股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!