紧凑气体浮选旋流装置的制作方法

本发明涉及油水分离,具体为紧凑气体浮选旋流装置。

背景技术:

1、目前环保要求执行力度逐渐加大,以及油价逐步上涨,导致对生产水处理设备的需求提升,一方面可以使生产水达到环保标准,另一方面回收油品具有经济价值。目前主流技术包括旋流分离技术和气体浮选技术等,旋流分离技术的原理是借助于离心力将密度不同的油和水进行分离,旋流设备处理水量大、处理速度快以及能够捕捉粒径更小的油滴等优点,气体浮选技术是在含油污水中通入空气,使水中产生气体,使水中的分散油滴粘附在气泡上,随气泡一起上浮到水面上,从而达到含油污水除油的目的。

2、近些年,人们在不断的研究和改进高压生产水的油水分离工艺和设备,比如气体浮选和旋流结合在同一设备中,以减小设备体积等,但是发现,当气体浮选和旋流同时作用的时候,彼此之间会产生相互干扰,主要在于:旋流喷管产生的旋流呈现出上层强下层弱的特点,气泡也主要集中在上层产生和发挥作用。这种情况下,虽然气浮和旋流在相同空间,这样一来气体浮选和旋流对空间的争抢效应非常明显,同时产生的大量气泡容易影响旋流速度,旋流阻力会加大,旋流和气浮在一个空间作用,作用时间不够,将导致处理量限制很低,相同体积的设备处理量大大降低,而且无法通过单纯的加长或者加高设备解决,因为旋流阻力大,旋流有效区仅有那么多。因此,在实际生产中,各大油田对高压生产水的处理一般是先采用旋流设备,压力经节流阀降低后采用气体浮选装置,用两套独立的装置联合对生产水进行除油和回收油品,设备体积大,通常需要溶气循环泵进行补气,增加了易磨损的动设备和电耗,两套设备间还有油气水三相的连接管道和阀门,占用空间大,装置的采购成本、使用和维护成本都较高。

技术实现思路

1、本发明的目的在于解决背景技术中所提的问题,提供紧凑气体浮选旋流装置,以达到缩减高压生产水处理的设备体积,通过先气浮初分层,再将气体和初分液体再次旋流喷出,在旋流的过程中由于气、油、水三者密度不同,而产生再次分层,处理效果佳,且无需额外补气设备,结构简单,降低了高压生产水处理的成本。

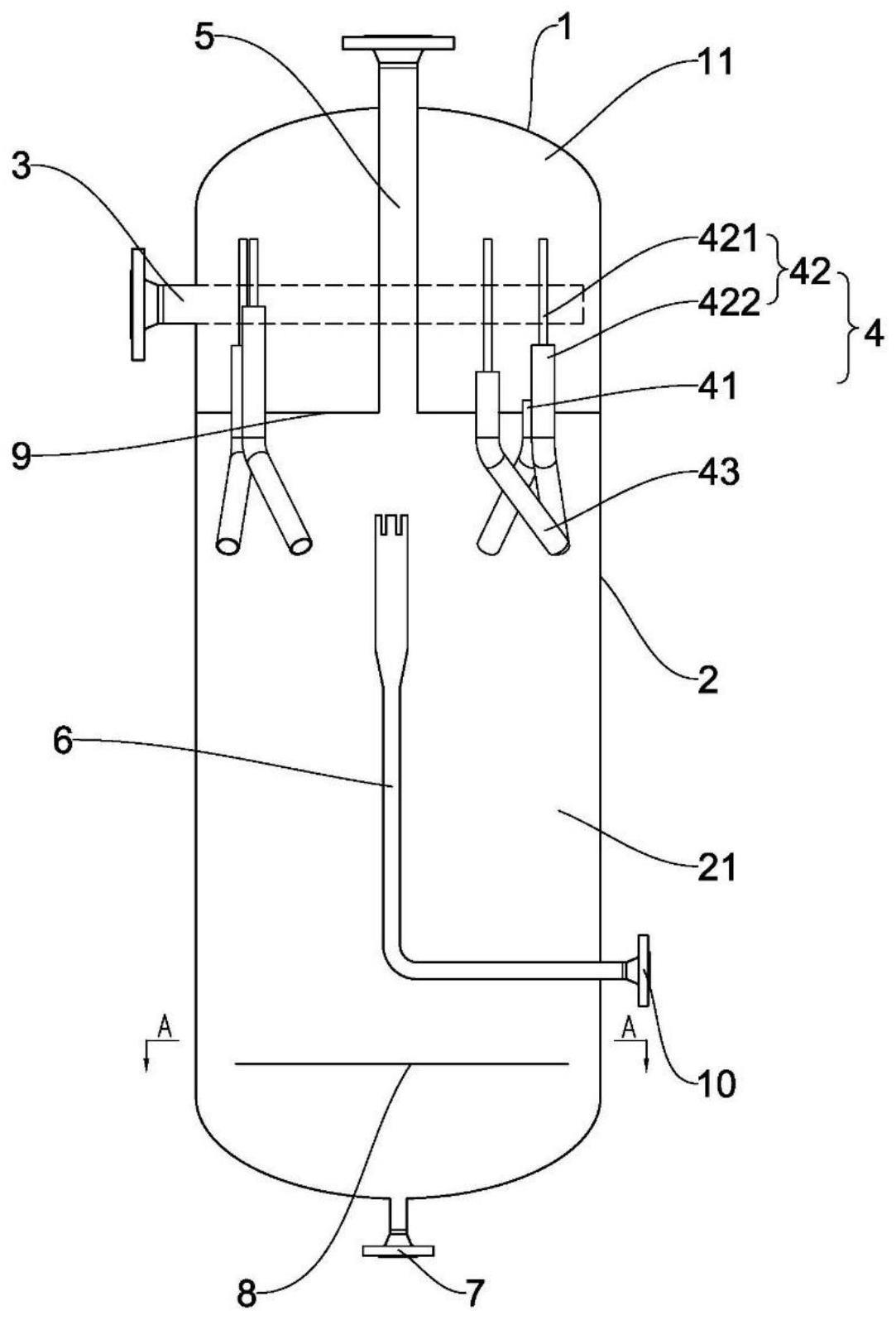

2、为实现上述目的,本发明提供如下技术方案:紧凑气体浮选旋流装置,包括上罐体,内部设有上腔室;

3、下罐体,设在所述上罐体下部,内设有下腔室;

4、进料管,连通在所述上腔室上;

5、排油口,连通设在所述下罐体的罐壁上;

6、导管组件,设置在所述上腔室和所述下腔室之间,包括从所述上腔室内部向下贯穿进入所述下腔室内部的若干管路,位于所述上腔室的部分分别为导水管和导气导液组件,位于所述下腔室的部分为若干分别与所述导水管和所述导气导液组件一一对应的射流管,所述射流管的喷口倾斜朝下;

7、排气管,连通在所述下腔室的顶部,向上贯穿所述上腔室并延伸至所述上罐体外部;

8、集油管,设在所述下腔室内,一端为位于所述下腔室的中上部的集油口,另一端连通所述排油口;

9、排水口,设于所述下腔室的底部。

10、优选的,所述导管组件的所述射流管的喷口位于同一水平面上,且呈圆周分布,喷口方向朝向圆周的切线方向,且各个喷口的朝向统一。

11、进一步优选的,所述射流管的喷口以环绕下罐体的中心轴的方式呈环形对称设置,所述射流管的喷口与所述下罐体中心轴的距离大于其与所述下罐体临近一侧内壁的距离。

12、优选的,所述导气导液组件,包括导气管和导油管,所述导气管、所述导油管和所述导水管的进口依次由高到低设置,所述导气管的出气口一端位于所述导油管的内部。

13、进一步优选的,所述导油管的高度不一,具有两种或两种以上高度规格。

14、优选的,所述进料管位于所述上腔室内部的壁上分布有若干孔洞。

15、优选的,所述下腔室内的下部中心位置设有撇油板,所述撇油板位于所述排水口的上方,且四周与所述下腔室的内壁之间留有间隙。

16、优选的,所述集油管为l型管路,包括第一管路和第二管路,所述第一管路沿所述导管组件的中心线设置,位于所述撇油板上方,所述第一管路的一端为所述集油口,另一端通过弯折的管路连通所述第二管路的首端,所述第二管路的末端连通所述排油口。

17、进一步优选的,所述集油口位于所述射流管的喷口的上侧,所述集油口的上部设有多条集油缝。

18、优选的,所述上罐体和所述下罐体为一体结构,所述上罐体的底壁和所述下罐体的顶壁重合,为腔室隔板。

19、与现有技术相比,本发明的有益效果是:

20、该紧凑气体浮选旋流装置,既充分利用了生产水的高压力又能多次利用到溶解气,主要体现在以下几个方面:

21、第一,上腔室和下腔室两个腔室相互独立,不产生干扰影响,各自作用,流程明确,能够达到气浮和旋流两个设备独立作用时的分离效果,且下腔室内部构件少,旋流空间大且阻力小,非常适于高速旋流。

22、第二,在同等处理量和标准下,本发明紧凑气体浮选旋流装置结构紧凑,体积相对于两套独立装置极大地减小,且无需外部动设备,采购和使用成本大大降低,同时由于其作用原理和简单的结构决定了此设备对摇晃的适应性很强,对空间有限的海上平台等场所具有极大的优势,比如应用在海上浮式生产储油轮(fpso)上。

23、第三,本发明所设计的紧凑气体浮选旋流装置能够将油田生产水中的细微油滴充分回收,一方面使得生产水达到环保含油量标准,另一方面回收的油具有经济价值,整套装置紧凑,体积小,处理量大,对陆地和海上都具有充分的适应性。

技术特征:

1.紧凑气体浮选旋流装置,其特征在于,包括:

2.根据权利要求1所述的紧凑气体浮选旋流装置,其特征在于:所述导管组件(4)的所述射流管(43)的喷口位于同一水平面上,且呈圆周分布,喷口方向朝向圆周的切线方向,且各个喷口的朝向统一。

3.根据权利要求2所述的紧凑气体浮选旋流装置,其特征在于:所述射流管(43)的喷口以环绕下罐体(2)的中心轴的方式呈环形对称设置,所述射流管(43)的喷口与所述下罐体(2)中心轴的距离大于其与所述下罐体(2)临近一侧内壁的距离。

4.根据权利要求1所述的紧凑气体浮选旋流装置,其特征在于:所述导气导液组件(42),包括导气管(421)和导油管(422),所述导气管(421)、所述导油管(422)和所述导水管(41)的进口依次由高到低设置,所述导气管(421)的出气口一端位于所述导油管(422)的内部。

5.根据权利要求4所述的紧凑气体浮选旋流装置,其特征在于:所述导油管(422)的高度不一,具有两种或两种以上高度规格。

6.根据权利要求1所述的紧凑气体浮选旋流装置,其特征在于:所述进料管(3)位于所述上腔室(11)内部的壁上分布有若干孔洞(31)。

7.根据权利要求1所述的紧凑气体浮选旋流装置,其特征在于:所述下腔室(21)内的下部中心位置设有撇油板(8),所述撇油板(8)位于所述排水口(7)的上方,且四周与所述下腔室(21)的内壁之间留有间隙(81)。

8.根据权利要求7所述的紧凑气体浮选旋流装置,其特征在于:所述集油管(6)为l型管路,包括第一管路(61)和第二管路(62),所述第一管路(61)沿所述导管组件(4)的中心线设置,位于所述撇油板(8)上方,所述第一管路(61)的一端为所述集油口,另一端通过弯折的管路连通所述第二管路(62)的首端,所述第二管路(62)的末端连通所述排油口(10)。

9.根据权利要求8所述的紧凑气体浮选旋流装置,其特征在于:所述集油口位于所述射流管(43)的喷口的上侧,所述集油口的上部设有多条集油缝(614)。

10.根据权利要求1所述的紧凑气体浮选旋流装置,其特征在于:所述上罐体(1)和所述下罐体(2)为一体结构,所述上罐体(1)的底壁和所述下罐体(2)的顶壁重合,为腔室隔板(9)。

技术总结

本发明公开了紧凑气体浮选旋流装置,涉及油水分离技术领域,包括上罐体,下罐体,进料管,排油口,由导水管、导油管、导气管以及射流管组成的导管组件,排气管,集油管等排水口,使得溶解有饱和气体的高压生产水从进料管进入,首先在气体浮选作用下进行初步分层,然后再通过导管组件进入下腔室,气体再次混入液体中,并在射流管的作用下气液产生同向强旋流,在旋流的过程中,密度不同,水油分离,并且液体中进一步析出气体。本发明所设计的紧凑气体浮选旋流装置能够将油田生产水中的细微油滴充分回收,一方面使得生产水达到环保含油量标准,另一方面回收的油具有经济价值,整套装置紧凑,体积小,处理量大,对陆地和海上都具有充分的适应性。

技术研发人员:刘冰

受保护的技术使用者:上海四方全服能源装备工程有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!