一种废水处理方法与流程

本发明涉及工业废水处理的,具体而言,涉及一种废水处理方法。

背景技术:

1、铝型材是目前比较常见的一种材料,具有较好的抗腐蚀性、导电性、导热性、可加工性、可成形性和回收性等优点,广泛应用于航空、建筑、电力、汽车、医用等领域。

2、在铝型材加工过程中,一般均需要对铝型材进行表面处理,其中,碱洗和酸洗是表面处理中常规的处理工序,其中,酸性废水在含水量和含酸量方面比碱性废水含碱量和含水量大,产生的酸性废水和碱性废水需要经过一定的处理,防止污染环境。

3、为消除酸性废水和碱性废水对环境的污染,现有技术中,通常采用将酸性废水和碱性废水混合,加入絮凝剂和助凝剂,用外购的液碱调节酸性废水和碱性废水混合液的ph值使其达标,过滤分离出清水排放,滤渣外委处理。具体地,每吨型材大约需要消耗40kg硫酸,5万吨型材厂每年消耗2000吨硫酸,需要5000吨液碱调节ph值,产生6000吨滤渣,外排水中含硫酸钠3000吨。现有技术还存在如下技术问题:酸性废水和碱性废水调节ph用碱量大,产生滤渣多,外排水含盐量高。

技术实现思路

1、本发明提供一种废水处理方法,用于解决现有技术中存在的酸性废水和碱性废水调节ph用碱量大,产生滤渣多,外排水含盐量高的技术问题。

2、一种废水处理方法,用于回收处理铝型材表面处理产生的废水,所述废水包括碱性废水和酸性废水,所述碱性废水的主要溶质由铝酸钠和氢氧化钠组成,所述酸性废水包括第一酸性废水和第二酸性废水,所述第一酸性废水和第二酸性废水的主要溶质由硫酸和硫酸铝组成;第一酸性废水和第二酸性废水的区别在于:所述第一酸性废水的浓度高于所述第二酸性废水的浓度。

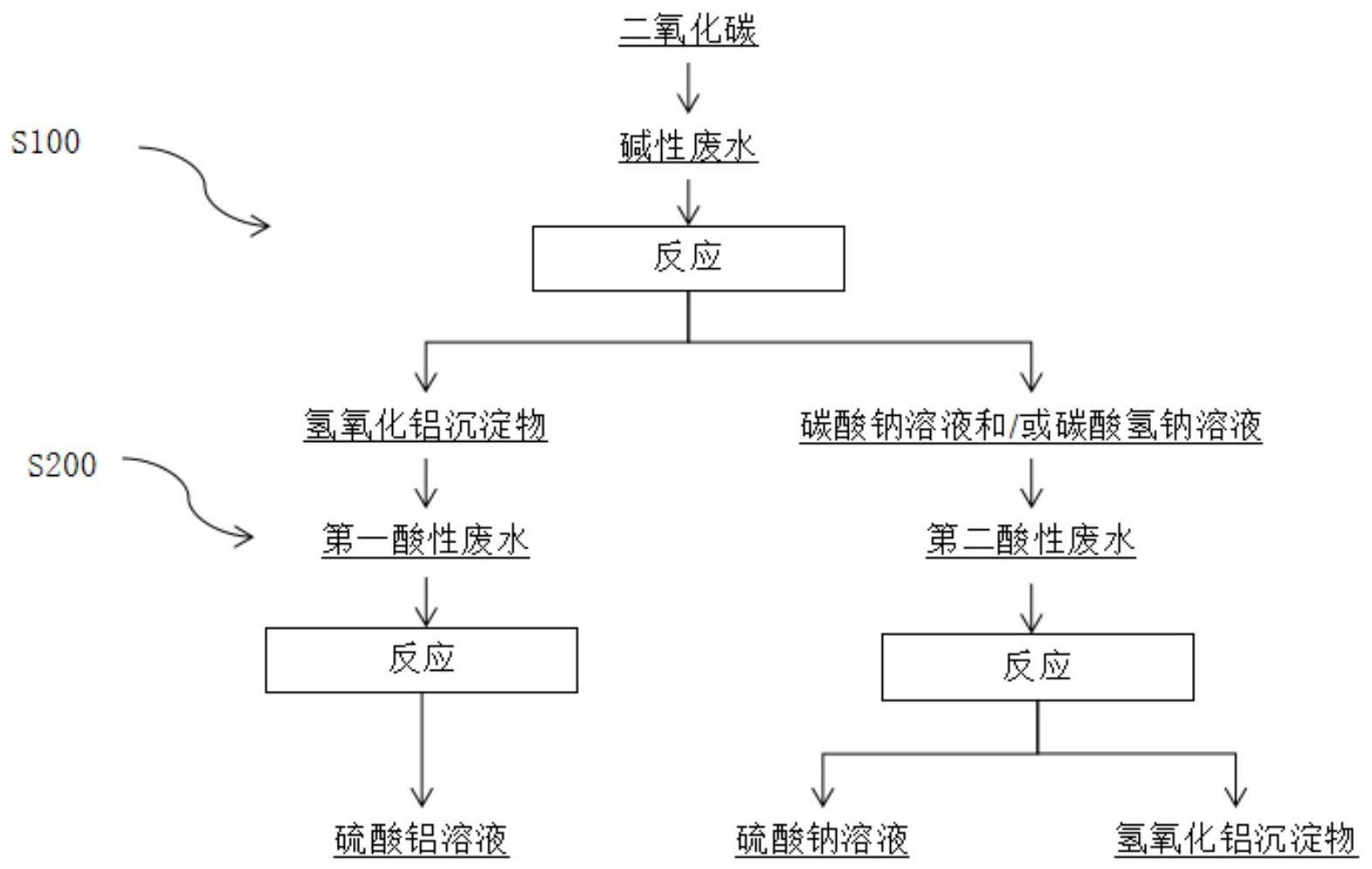

3、所述酸性废水和所述碱性废水的回收处理方法包括以下步骤:

4、步骤s100,于所述碱性废水中通入二氧化碳,所述铝酸钠与所述二氧化碳反应生成氢氧化铝沉淀物和碳酸钠溶液,或氢氧化铝沉淀物和碳酸氢钠溶液,或氢氧化铝沉淀物、碳酸钠溶液和碳酸氢钠溶液,所述氢氧化钠与所述二氧化碳反应生成碳酸钠溶液和/或碳酸氢钠溶液;

5、步骤s200,将步骤s100中反应生成的氢氧化铝沉淀物加入所述第一酸性废水中,所述硫酸与所述氢氧化铝沉淀物反应生成硫酸铝溶液;

6、将步骤s100中反应生成的所述碳酸钠溶液和/或碳酸氢钠溶液加入所述第二酸性废水中,所述硫酸与所述碳酸钠溶液和/或碳酸氢钠溶液反应生成硫酸钠溶液,所述硫酸铝与所述碳酸钠溶液和/或碳酸氢钠溶液反应生成硫酸钠溶液和氢氧化铝沉淀物。

7、本发明通过先对碱性废水处理,将碱性废水处理得到的生成物用于酸性废水处理,节约了酸性废水ph调节用液碱的量,节约成本;另一方面,未引入外购液碱,酸性废水处理后的硫酸钠的含量降低;此外,不需要添加絮凝剂和助凝剂,不产生废渣,同样节约废水处理成本。

8、进一步地,所述第一酸性废水包括脱脂槽水洗水、中和槽水洗水和酸回收废酸水,所述第二酸性废水包括氧化槽水洗水;

9、将步骤s100中反应生成的氢氧化铝沉淀物加入所述第一酸性废水中之前,还包括以下步骤:对所述脱脂槽水洗水、所述中和槽水洗水和所述酸回收废酸水按预设比例混合。

10、本发明,将脱脂槽水洗水、中和槽水洗水和酸回收废酸水三者按预设比例混合,防止造成废水处理过程中水不平衡。

11、进一步地,所述预设比例的计算公式为k=k1:k2:k3,其中,k1=所述脱脂槽水洗水的单位时间产生量:k2=所述中和槽水洗水的单位时间产生量:k3=所述酸回收废酸水的单位时间产生量。

12、进一步地,步骤s100还包括:检测所述碱性废水的ph值,若所述碱性废水的ph值小于等于第一预设ph值时,反应结束,停止通入所述二氧化碳。

13、本发明通过检测碱性废水的ph值,并限定碱性废水的ph值满足一定条件,保证碱性废水与二氧化碳反应充分。

14、进一步地,步骤s200还包括,检测所述第一酸性废水的ph值,若所述第一酸性废水的ph值大于等于第二预设ph值时,反应结束,对反应后的所述第一酸性废水进行浓缩,回收固态或液态的硫酸铝。

15、本发明通过检测第一酸性废水的ph值,并限定第一酸性废水的ph值满足一定的条件,保证第一酸性废水与氢氧化铝反应充分。

16、进一步地,步骤s200还包括:检测所述第二酸性废水的ph值,若所述第二酸性废水的ph值介于第三预设ph值时反应结束,对反应后的所述第二酸性废水进行过滤,得到氢氧化铝。

17、本发明通过检测第二酸性废水的ph值,并限定所述第二酸性废水的ph满足一定的条件,保证第二酸性废水与碳酸钠和/或碳酸氢钠反应充分。

18、进一步地,所述第一预设ph值的取值范围为7-8;

19、和/或,所述第二预设ph值的取值范围为1-3.5;

20、和/或,所述预设ph阈值区间的取值范围为6-9。

21、进一步地,所述第二预设ph值的取值范围为1.5-2.0;和/或,所述预设ph阈值区间的取值范围为6.5-7.5。

22、进一步地,所述废水还包括含镍废水,所述含镍废水的主要溶质由醋酸镍和硫酸镍组成;

23、所述含镍废水的回收处理方法包括以下步骤:

24、步骤s100’,对所述含镍废水进行浓缩,分别得到浓水和淡水;

25、步骤s200’,于步骤s100’中的所述浓水中加入步骤s100中反应生成的所述碳酸钠溶液和/或碳酸氢钠溶液,所述醋酸镍和所述硫酸镍分别与所述碳酸钠溶液和/或所述碳酸氢钠溶液反应生成碳酸镍沉淀物、硫酸钠溶液和醋酸钠溶液。

26、本发明通过对含镍废水进行浓缩,得到的浓水中加入对碱性废水处理得到的碳酸钠溶液和/或碳酸氢钠溶液,得到碳酸镍沉淀物、硫酸钠溶液和醋酸钠溶液;此外,含镍废水的处理不需要加絮凝剂和助凝剂,节约废水处理的成本。

27、进一步地,步骤200’还包括:检测所述浓水的ph值,若所述浓水的ph值大于第三预设ph值时,对反应后的所述浓水静置第一预设时间后过滤,得到所述碳酸镍。

28、本发明通过限定浓水静置的时间,使含镍废水充分反应,使镍离子全部转化为碳酸镍沉淀物。

29、进一步地,所述第三预设ph值的取值范围为10-12,和/或,所述第一预设时间的取值范围为5h-7h。

技术特征:

1.一种废水处理方法,其特征在于,用于回收处理铝型材表面处理产生的废水,所述废水包括碱性废水和酸性废水,所述碱性废水的主要溶质由铝酸钠和氢氧化钠组成,所述酸性废水包括第一酸性废水和第二酸性废水,所述第一酸性废水和第二酸性废水的主要溶质均由硫酸和硫酸铝组成;其中,所述第一酸性废水和所述第二酸性废水的区别在于:所述第一酸性废水的浓度高于所述第二酸性废水的浓度;

2.根据权利要求1所述的废水处理方法,其特征在于,所述第一酸性废水包括脱脂槽水洗水、中和槽水洗水和酸回收废酸水,所述第二酸性废水包括氧化槽水洗水;

3.根据权利要求2所述的废水处理方法,其特征在于,所述预设比例的计算公式为k=k1:k2:k3,其中,k1=所述脱脂槽水洗水的单位时间产生量:k2=所述中和槽水洗水的单位时间产生量:k3=所述酸回收废酸水的单位时间产生量。

4.根据权利要求1所述的废水处理方法,其特征在于,步骤s100还包括:检测所述碱性废水的ph值,若所述碱性废水的ph值小于等于第一预设ph值时,反应结束,停止通入所述二氧化碳。

5.根据权利要求4所述的废水处理方法,其特征在于,步骤s200还包括,检测所述第一酸性废水的ph值,若所述第一酸性废水的ph值大于等于第二预设ph值时,反应结束,对反应后的所述第一酸性废水进行浓缩,回收固态或液态的硫酸铝。

6.根据权利要求5所述的废水处理方法,其特征在于,步骤s200还包括:检测所述第二酸性废水的ph值,若所述第二酸性废水的ph值介于预设ph阈值区间时,反应结束,对反应后的所述第二酸性废水进行过滤,得到氢氧化铝。

7.根据权利要求6所述的废水处理方法,其特征在于,所述第一预设ph值的取值范围为7-8;

8.根据权利要求1-7中任一项所述的废水处理方法,其特征在于,所述废水还包括含镍废水,所述含镍废水的主要溶质由醋酸镍和硫酸镍组成;

9.根据权利要求8所述的废水处理方法,其特征在于,步骤200’还包括:检测所述浓水的ph值,若所述浓水的ph值大于第三预设ph值时,对反应后的所述浓水静置第一预设时间后过滤,得到所述碳酸镍。

10.根据权利要求9所述的废水处理方法,其特征在于,所述第三预设ph值的取值范围为10-12,和/或,所述第一预设时间的取值范围为5h-7h。

技术总结

本发明涉及一种废水处理方法,用于回收处理铝型材表面处理产生的废水,包括以下步骤:于碱性废水中通入二氧化碳,反应生成氢氧化铝沉淀物与碳酸钠溶液和/或碳酸氢钠溶液;将上述步骤中反应生成的氢氧化铝沉淀物加入第一酸性废水中,反应生成硫酸铝溶液;将上述步骤中反应生成的碳酸钠溶液和/或碳酸氢钠溶液加入第二酸性废水中,反应生成硫酸钠溶液和氢氧化铝沉淀物。本发明通过先对碱性废水处理,将碱性废水处理得到的生成物用于酸性废水处理,节约了酸性废水PH调节用液碱的量,节约成本;另一方面,未引入外购液碱,酸性废水处理后的硫酸钠的含量降低;此外,不需要添加絮凝剂和助凝剂,不产生废渣,同样节约废水处理成本。

技术研发人员:于沛洲,王阳,李明石

受保护的技术使用者:吉林省洲海科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!