一种串级吸附工艺级数设计方法与流程

本发明涉及串级吸附工艺,尤其涉及一种串级吸附工艺级数设计方法。

背景技术:

1、串级吸附工艺是将待处理液通入一级柱中,经吸附剂吸附一定量目标物后,出液再通入下一级,依次往后,多级串联,可实现末级出液中目标物浓度极限值远低于沉淀等其他传统工艺可达到的浓度极限值,因此在废水处理、湿法冶金等领域应用前景广阔。现有串级吸附工艺设计项目中对于级数的设计多依靠经验,缺少前瞻性,为保证末级出液中目标物浓度达到要求,通常会过量设计级数,使设备和吸附剂用量投资过多而造成浪费,并需要在末级采用目标物浓度检测系统,通过浓度结果反馈临时调整实际使用级数。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种串级吸附工艺级数设计方法,本发明的方法可用于工程化方案准备,为工程设计方案制作或优化提供依据。

3、本发明提出了一种串级吸附工艺级数设计方法,包括以下步骤:

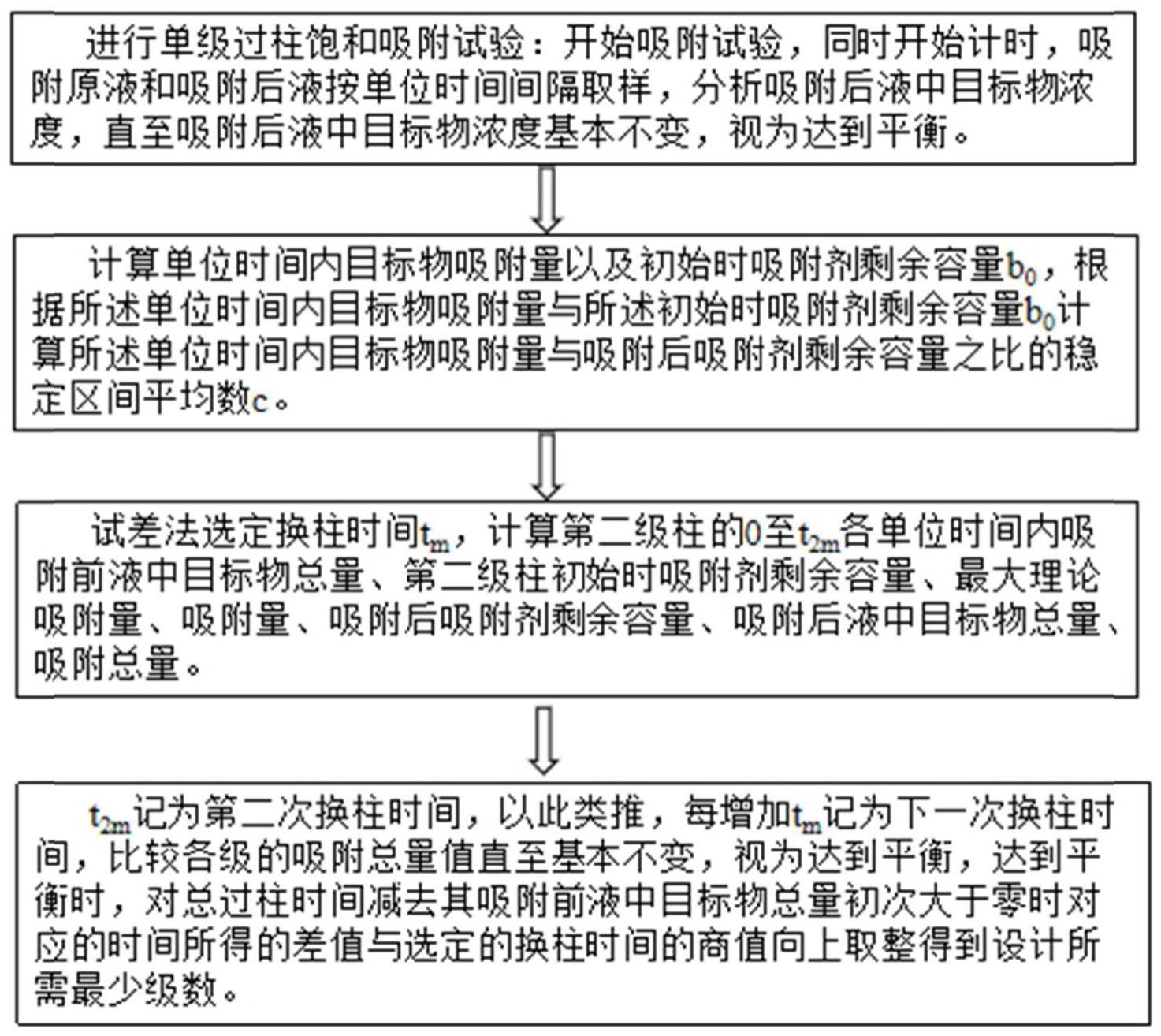

4、(1)进行单级过柱饱和吸附试验:开始吸附试验,同时开始计时,吸附原液和吸附后液按单位时间间隔取样,分析吸附后液中目标物浓度,直至吸附后液中目标物浓度基本不变,视为达到平衡。

5、开始吸附试验时,实验柱中装入一定体积的吸附剂,待处理液作为吸附原液以选定的料液过柱速率通过。其中,吸附剂的体积没有一定要求,但吸附剂高径比一般与扩大设计所需要的吸附剂高径比类似。过柱速率根据扩大设计所需速率决定,过柱速率不超过10bv/h。吸附原液即为待处理液,时间间隔为0.5-2h。

6、(2)计算单位时间内目标物吸附量以及初始时吸附剂剩余容量b0,根据所述单位时间内目标物吸附量与所述初始时吸附剂剩余容量b0计算所述单位时间内目标物吸附量与吸附后吸附剂剩余容量之比的稳定区间平均数c。

7、其中,在给定高径比和过柱速率下,单位时间内目标物吸附量正比于吸附剂用量。

8、(3)试差法选定换柱时间tm,计算第二级柱的0至t2m各单位时间内吸附前液中目标物总量、第二级柱初始时吸附剂剩余容量、最大理论吸附量、吸附量、吸附后吸附剂剩余容量、吸附后液中目标物总量、吸附总量。

9、换柱时间为试差法求得,即假定一个换柱时间tm值,代入得出最少理论级数,看所得级数及配套级数的吸附剂装载所需成本是否在预算范围内。若不满足预算要求,则试差另一个换柱时间tm值计算。第二级柱初始时吸附剂剩余容量为b0(2),其值为b0。

10、(4)t2m记为第二次换柱时间,以此类推,每增加tm记为下一次换柱时间,比较各级的吸附总量值直至基本不变,视为达到平衡,达到平衡时,对总过柱时间减去其吸附前液中目标物总量初次大于零时对应的时间所得的差值与选定的换柱时间的商值向上取整得到设计所需最少级数。

11、以第p级柱达到平衡为例,总过柱时间记为tpm,找出其吸附前液中目标物总量dn(p-1)初次大于零时对应的时间tn,计算x=(tpm-tn)/tm,x向上取整得整数值x*,x*为设计所需最少级数。在得出设计所需最少级数的基础上,还可以选定保险增数y=0~2级,将x*+y作为串级吸附工艺级数设计值,以保证末级出液中目标物浓度满足设计要求。

12、可以理解的是,按照计算第二级柱各参数的方法计算下一级柱各单位时间内最大理论吸附量、吸附量、吸附后吸附剂剩余容量、吸附后液中目标物总量、吸附总量值,并比较各级的吸附总量,当吸附总量值基本不变时,视为达到平衡。

13、在一些实施例中,从第一单位时间、第二单位时间至第x单位时间的所述吸附后吸附剂剩余容量依次为b1、b2至bx,且bx=bx-1-ax,x≥1。

14、在一些实施例中,从第一单位时间、第二单位时间至第x单位时间的所述单位时间内目标物吸附量与所述吸附后吸附剂剩余容量之比依次为a1/b1、a2/b2、至ax/bx,x≥1。

15、在一些实施例中,以所述单位时间内目标物吸附量与吸附后吸附剂剩余容量之比为纵坐标,以过柱时间为横坐标作图,对线性拟合方程斜率≤0.01的类直线段对应的纵坐标求平均值得到所述稳定区间平均数c。

16、在一些实施例中,第二级柱中,0至tm各单位时间内所述吸附前液中目标物总量即为0至tm各单位时间内第一级柱吸附后液中目标物总量,分别记为d1(1)、d2(1)至dm(1);第二级柱中,tm至t2m各单位时间内所述吸附前液中目标物总量根据吸附原液中目标物浓度和选定的过柱速率计算,分别记为dm+1(1)、dm+2(1)至d2m(1)。

17、在一些实施例中,所述第二级柱中第1单位时间内最大理论吸附量e1(2)=b0(2)*c,并依次计算第二级柱第2单位时间至第2m单位时间内最大理论吸附量e2(2)至e2m(2)的值,其中,b0(2)为所述第二级柱初始时吸附剂剩余容量。

18、在一些实施例中,所述第二级柱中第1单位时间内吸附量f1(2)=min[d1(1),e1(2)],并依次计算第二级柱第2单位时间至第2m单位时间内吸附量f2(2)至f2m(2)的值,其中,e1(2)为所述第二级柱中第1单位时间内最大理论吸附,d1(1)为第二级柱中第1单位时间内所述吸附前液中目标物总量。

19、在一些实施例中,所述第二级柱中第1单位时间吸附后吸附剂剩余容量b1(2)=b0(2)-f1(2),并依次计算第二级柱第2单位时间至第2m单位时间吸附后吸附剂剩余容量b2(2)至b2m(2)的值,其中,f1(2)为所述第二级柱中第1单位时间内吸附量,b0(2)为所述第二级柱初始时吸附剂剩余容量。

20、在一些实施例中,所述第二级柱中第1单位时间吸附后液中目标物总量d1(2)=d1(1)-f1(2),并依次计算第二级柱第2单位时间至第2m单位时间吸附后液中目标物总量d2(2)至d2m(2)的值,其中,d1(1)为第二级柱中第1单位时间内所述吸附前液中目标物总量,f1(2)为所述第二级柱中第1单位时间内吸附量。

21、在一些实施例中,通过对第二级柱第1单位时间至第2m单位时间内吸附量f1(2)至f2m(2)的值求和得到第二级柱的吸附总量。

22、相对于现有技术,本发明的有益效果为:

23、本发明串级吸附工艺级数设计方法使串级吸附工艺级数设计具有前瞻性,可避免级数过多造成的设备和吸附剂用量成本浪费;末级出液稳定达到目标物浓度要求,无需添加浓度反馈系统;设计最少所需级数可通过小试和计算得到,方便快捷。

技术特征:

1.一种串级吸附工艺级数设计方法,其特征在于,包括以下步骤:

2.如权利要求1所述的方法,其特征在于,从第一单位时间、第二单位时间至第x单位时间的所述吸附后吸附剂剩余容量依次为b1、b2至bx,且bx=bx-1-ax,x≥1。

3.如权利要求2所述的方法,其特征在于,从第一单位时间、第二单位时间至第x单位时间的所述单位时间内目标物吸附量与所述吸附后吸附剂剩余容量之比依次为a1/b1、a2/b2、至ax/bx,x≥1。

4.如权利要求3所述的方法,其特征在于,以所述单位时间内目标物吸附量与吸附后吸附剂剩余容量之比为纵坐标,以过柱时间为横坐标作图,对线性拟合方程斜率≤0.01的类直线段对应的纵坐标求平均值得到所述稳定区间平均数c。

5.如权利要求1所述的方法,其特征在于,第二级柱中,0至tm各单位时间内所述吸附前液中目标物总量即为0至tm各单位时间内第一级柱吸附后液中目标物总量,分别记为d1(1)、d2(1)至dm(1);第二级柱中,tm至t2m各单位时间内所述吸附前液中目标物总量根据吸附原液中目标物浓度和选定的过柱速率计算,分别记为dm+1(1)、dm+2(1)至d2m(1)。

6.如权利要求5所述的方法,其特征在于,所述第二级柱中第1单位时间内最大理论吸附量e1(2)=b0(2)*c,并依次计算第二级柱第2单位时间至第2m单位时间内最大理论吸附量e2(2)至e2m(2)的值,其中,b0(2)为所述第二级柱初始时吸附剂剩余容量。

7.如权利要求6所述的方法,其特征在于,所述第二级柱中第1单位时间内吸附量f1(2)=min[d1(1),e1(2)],并依次计算第二级柱第2单位时间至第2m单位时间内吸附量f2(2)至f2m(2)的值,其中,e1(2)为所述第二级柱中第1单位时间内最大理论吸附,d1(1)为第二级柱中第1单位时间内所述吸附前液中目标物总量。

8.如权利要求7所述的方法,其特征在于,所述第二级柱中第1单位时间吸附后吸附剂剩余容量b1(2)=b0(2)-f1(2),并依次计算第二级柱第2单位时间至第2m单位时间吸附后吸附剂剩余容量b2(2)至b2m(2)的值,其中,f1(2)为所述第二级柱中第1单位时间内吸附量,b0(2)为所述第二级柱初始时吸附剂剩余容量。

9.如权利要求7所述的方法,其特征在于,所述第二级柱中第1单位时间吸附后液中目标物总量d1(2)=d1(1)-f1(2),并依次计算第二级柱第2单位时间至第2m单位时间吸附后液中目标物总量d2(2)至d2m(2)的值,其中,d1(1)为第二级柱中第1单位时间内所述吸附前液中目标物总量,f1(2)为所述第二级柱中第1单位时间内吸附量。

10.如权利要求7所述的方法,其特征在于,通过对第二级柱第1单位时间至第2m单位时间内吸附量f1(2)至f2m(2)的值求和得到第二级柱的吸附总量。

技术总结

本发明公开了一种串级吸附工艺级数设计方法,本发明使串级吸附工艺级数设计具有前瞻性,可避免级数过多造成的设备和吸附剂用量成本浪费;末级出液稳定达到目标物浓度要求,无需添加浓度反馈系统;设计最少所需级数可通过小试和计算得到,方便快捷。

技术研发人员:林洁媛,韩国强,王魁珽,孙宁磊,刘国

受保护的技术使用者:中国恩菲工程技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!