一种获得不同活性钢渣的方法与流程

本发明涉及废弃资源回收,尤其是涉及一种获得不同活性钢渣的方法。

背景技术:

1、转炉炼钢过程中将产生大量的液态钢渣,通过打水热闷、筛分、破碎、磁选后剩余0~60mm的钢渣物料,10mm筛下部分占40%左右,水分含量在8~12%。筛分时由于水分的影响导致筛分不彻底,10mm筛上部分进入烧结,由于粉料较多,导致透气性较差,使用比例极其受限;10mm筛下部分进入水泥或混凝土掺合料,由于具有一定的颗粒,导致活性和易磨性较差,影响使用效果。

技术实现思路

1、本发明的目的在于提供一种获得不同活性钢渣的方法,该方法能够将钢渣物料筛分出不同粒级和活性的物料,有效的提高了钢渣的易磨性,改善使用效果。

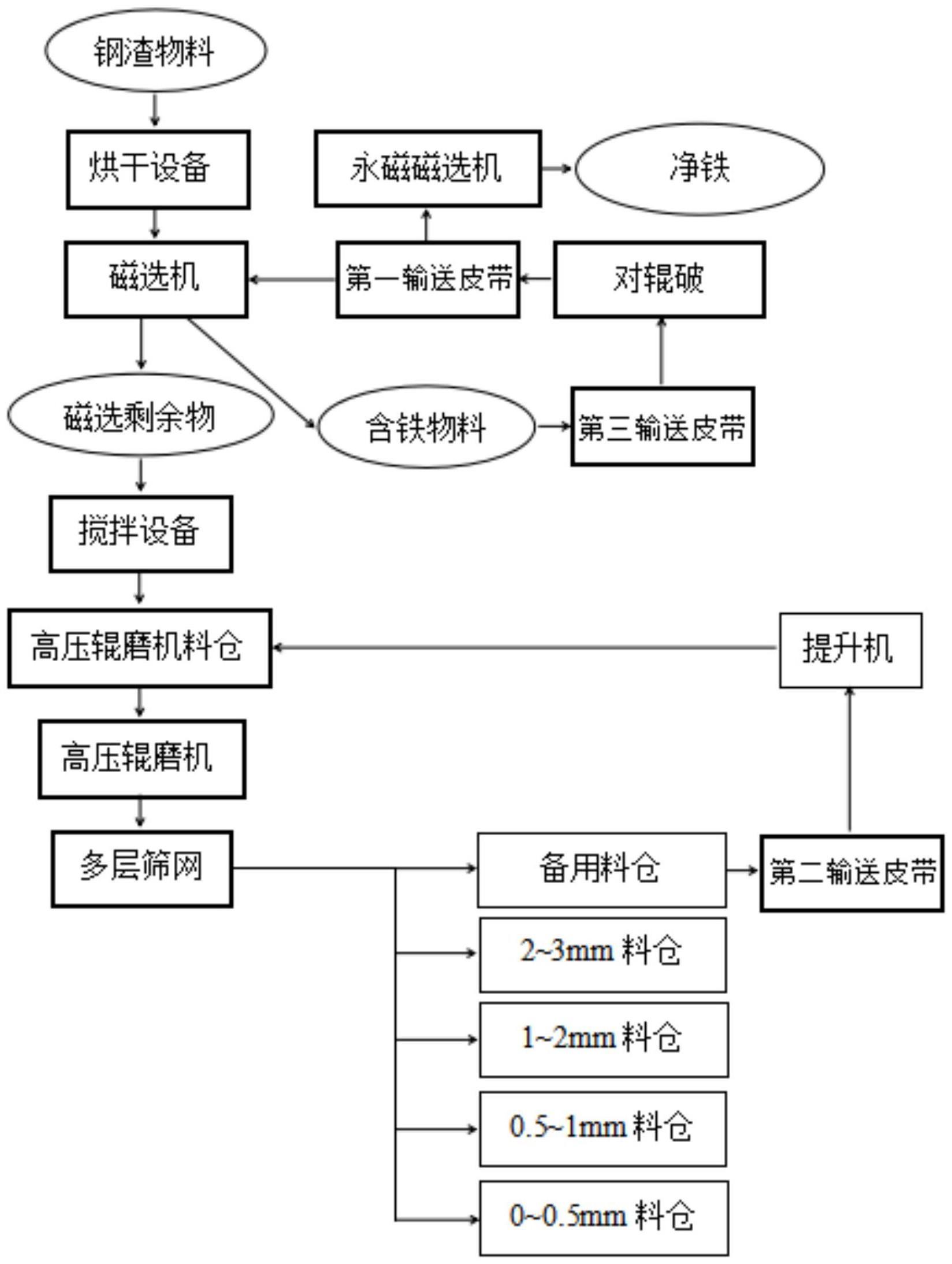

2、本发明提供一种获得不同活性钢渣的方法,包括以下步骤:

3、s1、将钢渣物料进行预烘干;

4、s2、采用磁选机分离出含铁物料和磁选剩余物,含铁物料采用对辊破进行破碎,破碎后物料通过永磁磁选机选出净铁后返回磁选机,依次循环至结束;

5、s3、磁选剩余物采用搅拌设备混合均匀后,采用高压辊磨机进行破碎,破碎后采用多层筛网筛分出不同粒级的产品进入不同的料仓,筛上物料返回高压辊磨机进行循环破碎,破碎后再次筛分。

6、0~60mm的钢渣物料为转炉钢渣经筛分、破碎、磁选后的剩余物料,其粒度组成如表1所示,化学成分如表2所示:

7、表1钢渣物料的粒度组成情况,%

8、 0~5mm 5~10mm 10~25mm 25~60mm 合计 28~30 12~14 26~28 30~32 100

9、表2钢渣物料的化学成分,%

10、

11、钢渣物料中的cao、sio2、mgo等以硅酸三钙、硅酸二钙、钙镁橄榄石、钙镁蔷薇辉石等形式存在,其中硅酸三钙和硅酸二钙的含量决定了钢渣的活性。

12、优选的,步骤s1包括:将0~60mm的钢渣物料采用烘干设备将水分含量烘干至5%以下,优选3%以下,便于后期的磁选、破碎和筛分。

13、优选的,步骤s2包括:采用磁场强度为2000~3000高斯的磁选机分离出含铁物料和磁选剩余物,含铁物料通过第三输送皮带输送至对辊破进行破碎,破碎后物料通过第一输送皮带返回磁选机,第一输送皮带上方采用600~800高斯的永磁磁选机选出净铁,剩余物料进入磁选机,依次循环至结束。

14、需要说明的是,步骤s2中磁选机、永磁磁选机的磁场强度不受限制,可以根据钢渣物料的实际情况选择合适的磁场强度。

15、优选的,所述磁选机的磁场强度为2800高斯。

16、优选的,所述永磁磁选机的磁场强度为600高斯。

17、可选的,含铁物料的破碎设备可采用其他具有相同能力的破碎设备进行替代。

18、优选的,步骤s3中所形成的所有磁选剩余物混合均匀待用;将混合均匀的磁选剩余物采用高压辊磨机破碎,为确保破碎过程效果稳定,高压辊磨机的料仓物料堆积厚度维持在相对稳定的范围。

19、需要说明的是,步骤s3中筛网层数和各层筛网孔径选择,可以根据实际需要进行适当调节,例如:筛网的层数可以为二至十层;筛网的孔径可以为5mm及5mm以下的任意孔径,例如:0.1mm、0.2mm、0.5mm、1mm、2mm、3mm、4mm、5mm甚至其他孔径。

20、优选的,步骤s3中筛网数量为四层,分别筛分出四种粒级的产品。

21、优选的,步骤s3中四层筛网的孔径分别为0.5mm、1mm、2mm、3mm,分别筛分出0~0.5mm、0.5~1mm、1~2mm、2~3mm四种粒级的产品和3mm筛上的粗粒级。

22、优选的,四种粒级的产品分别进入四个成品料仓,3mm筛上粗粒级进入备用料仓。

23、需要说明的是,成品料仓的数量不受限制,可以根据筛网层数进行适应性调整,例如:筛网层数为五层,成品料仓的数量则为五个;筛网层数为十层,成品料仓的数量则为十个,以此类推,此处不再一一举例。

24、优选的,所述四个成品料仓包括:0~0.5mm料仓、0.5~1mm料仓、1~2mm料仓和2~3mm料仓;0~0.5mm粒级的产品进入0~0.5mm料仓,0.5~1mm粒级的产品进入0.5~1mm料仓,1~2mm粒级的产品进入1~2mm料仓,2~3mm粒级的产品进入2~3mm料仓。

25、优选的,前后批次的相同粒级的活性略有差异,但相差不大,为避免差异造成的影响,可考虑将前后批次同一粒级的物料适当混合即可。

26、优选的,备用料仓中的3mm筛上粗粒级通过第二输送皮带和提升机返回高压辊磨机料仓,通过高压辊磨机进行再次破碎,破碎后采用多层筛网筛分出不同粒级的产品进入不同的料仓,依次循环至结束。

27、有益效果:

28、本发明的技术方案通过将钢渣物料中的含铁物料选出后,剩余物料通过破碎,筛分出不同粒级的物料,不同粒级的物料中,硅酸三钙和硅酸二钙的含量不一样,因此造就了不同粒级的物料具有不同的活性,有效的提高了钢渣的易磨性,改善使用效果。

技术特征:

1.一种获得不同活性钢渣的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的获得不同活性钢渣的方法,其特征在于,步骤s1包括:将0~60mm的钢渣物料采用烘干设备将水分含量烘干至5%以下。

3.根据权利要求1所述的获得不同活性钢渣的方法,其特征在于,步骤s2包括:采用磁场强度为2000~3000高斯的磁选机分离出含铁物料和磁选剩余物,含铁物料通过第三输送皮带输送至对辊破进行破碎,破碎后物料通过第一输送皮带返回磁选机,第一输送皮带上方采用600~800高斯的永磁磁选机选出净铁,剩余物料进入磁选机,依次循环至结束。

4.根据权利要求3所述的获得不同活性钢渣的方法,其特征在于,所述磁选机的磁场强度为2800高斯。

5.根据权利要求3所述的获得不同活性钢渣的方法,其特征在于,所述永磁磁选机的磁场强度为600高斯。

6.根据权利要求1所述的获得不同活性钢渣的方法,其特征在于,步骤s3中筛网数量为四层,分别筛分出四种粒级的产品。

7.根据权利要求6所述的获得不同活性钢渣的方法,其特征在于,步骤s3中四层筛网的孔径分别为0.5mm、1mm、2mm、3mm,分别筛分出0~0.5mm、0.5~1mm、1~2mm、2~3mm四种粒级的产品和3mm筛上的粗粒级。

8.根据权利要求7所述的获得不同活性钢渣的方法,其特征在于,四种粒级的产品分别进入四个成品料仓,3mm筛上粗粒级进入备用料仓。

9.根据权利要求8所述的获得不同活性钢渣的方法,其特征在于,所述四个成品料仓包括:0~0.5mm料仓、0.5~1mm料仓、1~2mm料仓和2~3mm料仓;0~0.5mm粒级的产品进入0~0.5mm料仓,0.5~1mm粒级的产品进入0.5~1mm料仓,1~2mm粒级的产品进入1~2mm料仓,2~3mm粒级的产品进入2~3mm料仓。

10.根据权利要求8所述的获得不同活性钢渣的方法,其特征在于,备用料仓中的3mm筛上粗粒级通过第二输送皮带和提升机返回高压辊磨机料仓,通过高压辊磨机进行再次破碎,破碎后采用多层筛网筛分出不同粒级的产品进入不同的料仓,依次循环至结束。

技术总结

本发明涉及废弃资源回收技术领域,尤其是涉及一种获得不同活性钢渣的方法,包括以下步骤:S1、将钢渣物料进行预烘干;S2、采用磁选机分离出含铁物料和磁选剩余物,含铁物料采用对辊破进行破碎,破碎后物料通过永磁磁选机选出净铁后返回磁选机,依次循环至结束;S3、磁选剩余物采用搅拌设备混合均匀后,采用高压辊磨机进行破碎,破碎后采用多层筛网筛分出不同粒级的产品进入不同的料仓,筛上物料返回高压辊磨机进行循环破碎筛分。本发明的方法能够将钢渣物料筛分出不同粒级和活性的物料,有效的提高了钢渣的易磨性,改善使用效果。

技术研发人员:宋文德,钱强,邓大军,张辉,张入元,米建豪

受保护的技术使用者:攀枝花钢城集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!