基于高效蒸汽废热回收的硫酸段洗涤废液治理装置及方法与流程

本发明涉及化工,具体涉及基于高效蒸汽废热回收的硫酸段洗涤废液治理方法。

背景技术:

1、废硫酸真空浓缩系统一般分为若干段,逐级提高硫酸浓度,91%硫酸段一般将80%~82%浓度硫酸蒸发提高浓度至90%~91.5%;91%硫酸蒸发器蒸发的气相含有较高浓度的硫酸蒸汽和硫酸液滴,蒸发器气相管连接于洗涤塔底部,蒸发气相通过洗涤塔底部的联通管进入洗涤塔,循环稀硫酸通过洗涤塔顶部喷淋于填料层,稀硫酸在填料层表面洗涤吸收硫酸蒸汽和硫酸液滴,稀硫酸浓度逐渐升高,并从洗涤塔中部的排液管溢流至缓冲槽,缓冲槽内接收到的稀硫酸经泵循环回洗涤塔顶部,水从循环泵进口管线加入,对循环硫酸稀释降温,多余的稀硫酸从缓冲槽溢流管溢流至界区外的蒸发器;在填料层顶部,稀硫酸蒸发出水蒸汽,水蒸汽随不凝气体从吸收塔顶部的气相管排出至界区外的冷凝器;完成91%硫酸蒸汽器含较高浓度硫酸蒸汽和硫酸液滴气相的洗涤。

2、该技术存在以下问题:气相硫酸蒸汽及硫酸液滴直接采用稀硫酸洗涤,产生过多的稀硫酸,过多的稀硫酸蒸发时增加真空浓缩装置的生产负荷,并消耗额外的能量,增加生产成本;且蒸发器蒸发过程,气相夹带过多硫酸液滴,气相中的硫酸液滴直接被洗涤稀释,将过多的热量带出系统,增加气相冷凝的冷却水消耗量,增加生产成本。

技术实现思路

1、本发明提出基于高效蒸汽废热回收的硫酸段洗涤废液治理方法,解决了上述背景技术提到的问题。

2、本发明的技术方案是这样实现的:

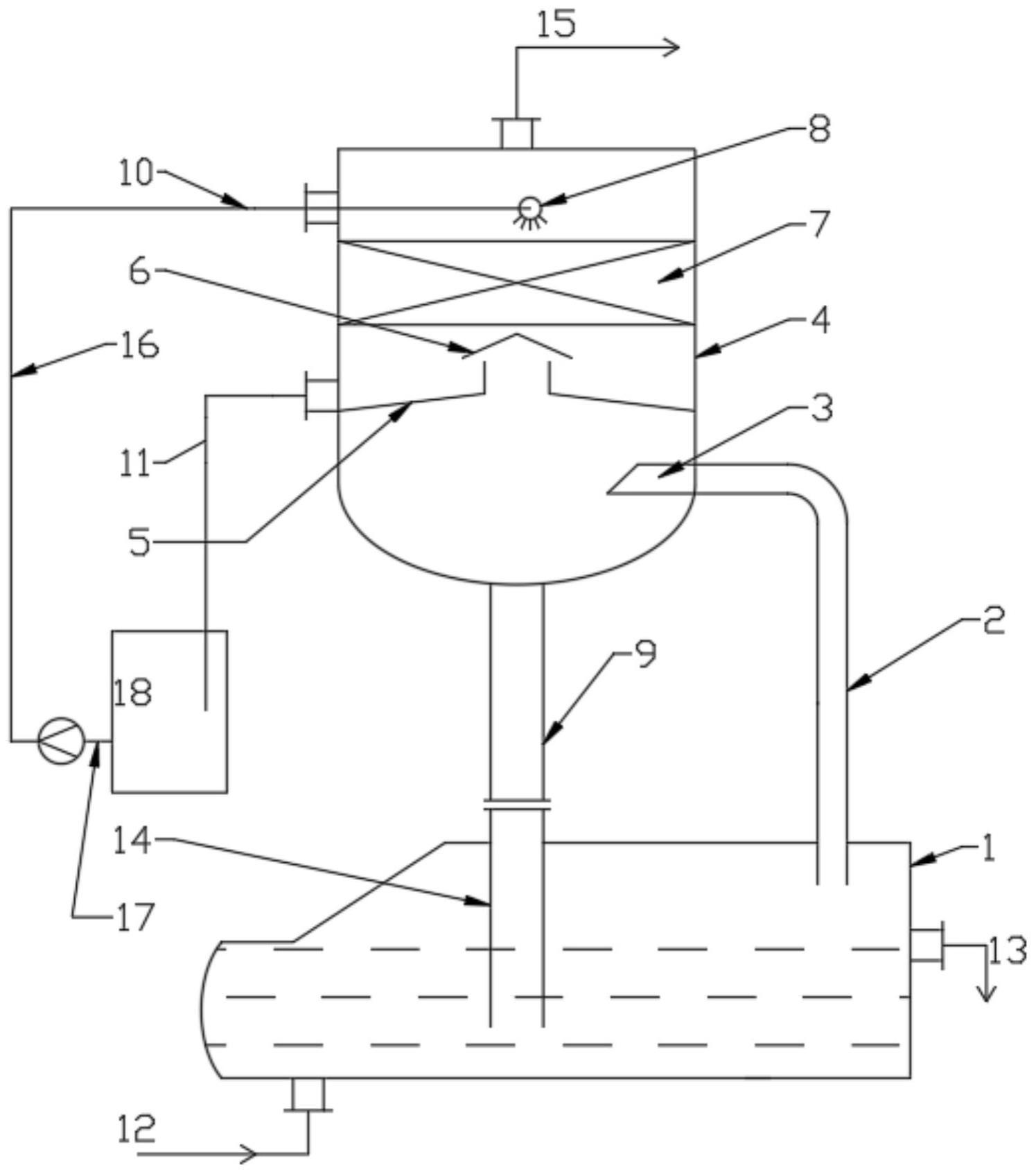

3、基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,包括洗涤塔,所述洗涤塔中设有撞击导流结构,水蒸汽、硫酸蒸汽与撞击导流结构接触碰撞后聚集回流到蒸发器中进行循环蒸发。

4、进一步,所述撞击导流结构包括撞击板,撞击板的外侧与洗涤塔的塔壁内侧固定。

5、进一步,所述撞击板呈锥斗状,水蒸汽、硫酸蒸汽从洗涤塔底部进入后与撞击板发生碰撞后减速聚集为浓度硫酸液,浓度硫酸液沿撞击板的锥斗导流收集后方便再次蒸发。

6、进一步,所述撞击板内部中空,中空处的顶部设有向上延伸的引流筒,去除硫酸液的水蒸汽及硫酸蒸汽沿撞击板的引流筒上升。

7、进一步,所述撞击板与洗涤塔连接后利用引流筒的凸出形成集液池,洗涤硫酸液下落后在集液池中集聚。

8、进一步,所述撞击导流结构还包括位于撞击板顶部的导流罩,洗涤硫酸液下落后沿导流罩的罩面而导流后收集,避免洗涤硫酸液从撞击板的中空处贯穿到洗涤塔底部。

9、进一步,所述导流罩的外侧与洗涤塔内壁之间间隔出通道,去除硫酸液的水蒸汽及硫酸蒸汽沿该通道上升。

10、进一步,所述导流罩呈倒锥状,洗涤硫酸液沿倒锥的斜面顺畅的流下,倒锥罩通过底部通过设置多个支柱与撞击板顶部固定。

11、基于高效蒸汽废热回收的硫酸段洗涤废液治理方法,将基于高效蒸汽废热回收的硫酸段洗涤废液治理装置应用于该方法,具体按以下步骤:

12、s1:浓度硫酸液从蒸发器底部的硫酸加料管中注入,浓度硫酸液在蒸发器中蒸发浓缩,浓缩后的高浓缩硫酸经过硫酸出料管排出至下一级蒸发器中;

13、s2:蒸发器中蒸发产生的含水蒸汽、硫酸蒸汽的气相经蒸发气相管,经气相插入管发生偏转、碰撞,并从洗涤塔侧面进入洗涤塔内底部;

14、s3:在洗涤塔内部,含水蒸汽、硫酸蒸汽的气相进入到洗涤塔中后膨胀并减速,气相上升过程与撞击板发生碰撞,则气相中液态分子因碰撞和阻力的作用下附着在撞击板上聚集成浓度硫酸液,实现与气相的分离清除;

15、s4:浓度硫酸液因自身重力沿撞击板、洗涤塔塔壁流自洗涤塔底部,浓度硫酸液从洗涤塔底部的降液管,经降液插入管回流入蒸发器进行蒸发;

16、s5:去除硫酸水蒸汽及硫酸蒸汽经过撞击板的引流筒,以及导流罩与洗涤塔塔壁之间的通道进入填料层,在填料层中与来自喷头的喷淋洗涤稀硫酸液进行传质和传热,在填料层表面上,水蒸汽被蒸发并经酸性水蒸汽排出管排出;

17、s6:硫酸蒸汽经过洗涤稀硫酸液的传质和传热而冷凝形成洗涤硫酸液,导流罩的倒锥设计使洗涤硫酸液由倒锥面导流,经导流的洗涤硫酸液从导流罩与洗涤塔间隔的通道进入到撞击板之上的集液池中集聚;

18、s7:集聚的洗涤硫酸液通过与洗涤塔连接的洗涤稀硫酸收集管排出至稀硫酸循环系统,水通过外置水管注入补水管中进入稀硫酸循环系统后辅助洗涤硫酸液降温,水与集聚的洗涤硫酸液稀释形成稀释后的洗涤稀硫酸液;

19、s8:稀硫酸循环系统中稀释后的洗涤稀硫酸液经泵送后穿过稀硫酸输导管进入喷头,后又经喷头喷在填料层上,喷出的稀硫酸对硫酸蒸汽洗涤,硫酸蒸汽经过洗涤稀硫酸液的传质和传热而冷凝形成洗涤硫酸液后导流并集聚回收,使稀硫酸液实现循环使用;

20、s9:当稀硫酸循环系统中集聚有富余的洗涤稀硫酸液时,富余的洗涤稀硫酸液通过富余硫酸管排至上一级低浓度硫酸蒸发器。

21、本申请提供的技术方案带来的有益效果:

22、1、该基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,撞击板的锥斗状设计与洗涤塔产生一定的夹角,有利于水蒸汽、硫酸蒸汽撞击集聚的浓度硫酸液产生壁流,从塔壁底部的降液管及降液插入管回流进入蒸发器中,避免水蒸汽、硫酸蒸汽直接采用稀硫酸洗涤,产生过多的洗涤稀硫酸液,导致洗涤稀硫酸液蒸发时增加真空浓缩装置的生产负荷,并消耗额外的能量。

23、2、该基于高效蒸汽废热回收的硫酸段洗涤废液治理方法,由于微量硝基化合物的存在,蒸发器剧烈蒸发过程中,蒸发物料存在一定的发泡现象,从中部加料,会由于物料冲击搅拌作用,加剧蒸发过程的发泡,导致上述气相夹带过多硫酸液滴;本方法通过从蒸发器底部加料,加入的浓度硫酸稳定升高温度,降低液与液之间撞击力度,减少发泡现象,从而减少气相中硫酸液滴的夹带量。

24、3、该基于高效蒸汽废热回收的硫酸段洗涤废液治理方法,气相通过蒸发气相管及气相插入管从洗涤塔侧面进入,使气相方向发生90°偏转碰撞,气相插入管使气相方向在洗涤塔中不是朝上,使气相中夹带的硫酸液滴聚集从塔壁底部的降液管及降液插入管回流进入蒸发器中。

技术特征:

1.基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,包括洗涤塔(4),其特征在于:所述洗涤塔(4)中设有撞击导流结构,水蒸汽、硫酸蒸汽与撞击导流结构接触碰撞后聚集回流到蒸发器(1)中进行循环蒸发。

2.如权利要求1所述的基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,其特征在于,所述撞击导流结构包括撞击板(5),撞击板(5)的外侧与洗涤塔(4)的塔壁内侧固定。

3.如权利要求2所述的基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,其特征在于,所述撞击板(5)呈锥斗状,水蒸汽、硫酸蒸汽从洗涤塔(4)底部进入后与撞击板(5)发生碰撞后减速聚集为浓度硫酸液,浓度硫酸液沿撞击板(5)的锥斗导流收集后方便再次蒸发。

4.如权利要求2所述的基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,其特征在于,所述撞击板(5)内部中空,中空处的顶部设有向上延伸的引流筒,去除硫酸液的水蒸汽及硫酸蒸汽沿撞击板(5)的引流筒上升。

5.如权利要求4所述的基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,其特征在于,所述撞击板(5)与洗涤塔(4)连接后利用引流筒的凸出形成集液池,洗涤硫酸液下落后在集液池中集聚。

6.如权利要求2所述的基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,其特征在于,所述撞击导流结构还包括位于撞击板(5)顶部的导流罩(6),洗涤硫酸液下落后沿导流罩(6)的罩面而导流后收集,避免洗涤硫酸液从撞击板(5)的中空处贯穿到洗涤塔(4)底部。

7.如权利要求6所述的基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,其特征在于,所述导流罩(6)的外侧与洗涤塔(4)内壁之间间隔出通道,去除硫酸液的水蒸汽及硫酸蒸汽沿该通道上升。

8.如权利要求6所述的基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,其特征在于,所述导流罩(6)呈倒锥状,洗涤硫酸液沿倒锥的斜面顺畅的流下,倒锥罩通过底部通过设置多个支柱与撞击板(5)顶部固定。

9.基于高效蒸汽废热回收的硫酸段洗涤废液治理方法,其特征在于,将权利要求书1-8任一项所述的基于高效蒸汽废热回收的硫酸段洗涤废液治理装置应用于该方法,具体按以下步骤:

技术总结

本发明提出了基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,包括洗涤塔;本发明还提出基于高效蒸汽废热回收的硫酸段洗涤废液方法,浓度硫酸液从蒸发器底部的硫酸加料管中注入,浓度硫酸液在蒸发器中蒸发浓缩,浓缩后的高浓缩硫酸经过硫酸出料管排出至下一级蒸发器中。该基于高效蒸汽废热回收的硫酸段洗涤废液治理装置,撞击板的锥斗状设计与洗涤塔产生夹角,有利于水蒸汽、硫酸蒸汽撞击集聚的浓度硫酸液产生壁流,从塔壁底部的降液管及降液插入管回流进入蒸发器中;该基于高效蒸汽废热回收的硫酸段洗涤废液治理方法,通过从蒸发器底部加入浓度硫酸稳定升高温度,降低液与液之间撞击力度,减少发泡现象,从而减少气相中硫酸液滴的夹带量。

技术研发人员:朱学明,戴思,宋根炎,刘飞龙,郭红燕,向雷

受保护的技术使用者:湖北东方化工有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!