一种深度处理酱油废水及其污泥处理的方法与流程

本发明属于酱油废水处理,具体涉及一种深度处理酱油废水及其污泥处理的方法。

背景技术:

1、生产酱油的过程主要包括制曲、发酵、回淋和包装等步骤,这些步骤将会产生废水。例如,清洗生产场地和设备、浸泡原料、各罐体的废液和溢流液、冲洗发酵罐池、清洗包装容器,过程中产生的废水。这些废水具有浓度高、负荷变化大、色度大的特点,属于难处理有机废水。

2、酱油色素是酱油废水中最难去除的部分,酱油色素主要由两部分组成:一是酱油发酵过程中,由于糖氨反应(美拉德反应)而形成的黑色物质;二是产品调配时,人工加入的焦糖色素。上述两类物质均是结构复杂的高分子化合物,其含有的生色基团由2个或2个以上共轭生色基构成,这些共轭生色基使有机物分子在可见光区产生吸收峰,使废水具有了色度,且很难通过常规处理工艺达到脱色的效果。

3、经研究发现,该废水经过生化处理后,还有大约1200mg/l的cod,其中30%为疏水性有机物,可通过混凝等吸附方法去除,而另外70%左右的有机物为亲水物质,传统要用氧化吸附的方法才能有效的去除。另外,酱油废水的色度极高,直接用活性炭吸附的去除效果较差,而且会对活性炭有破坏作用,且在充氧吹脱过程中色度有加深的趋势。

4、因此,生产酱油而产生的废水因色度高、污染物结构复杂,其使用的深度处理工艺流程复杂、效果不理想且成本高,这是本领域技术人员面临的技术问题。

技术实现思路

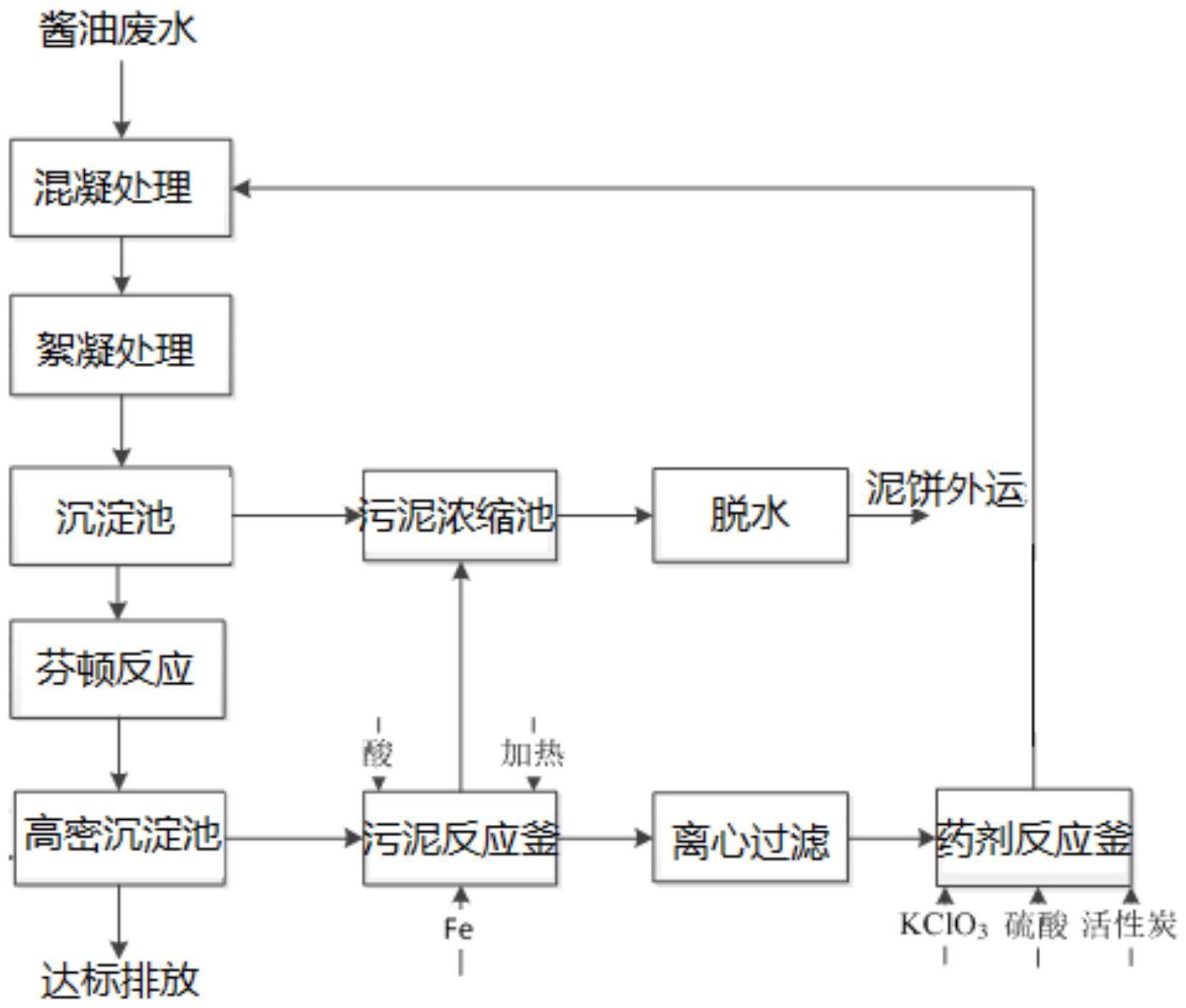

1、针对上述问题,本发明提供了一种深度处理酱油废水及其污泥处理的方法,包括以下步骤:

2、s1:酱油废水过滤后,依次进行磁混凝处理和絮凝处理,磁混凝处理时加入磁粉;

3、s2:步骤s1得到的产水输入沉淀池进行泥水分离,分离得到的产水输入芬顿反应器,调节ph值之后,向芬顿反应器加入硫酸亚铁和双氧水药剂,用于氧化、吸附、降解废水中的cod以及色度;

4、s3:芬顿处理后得到的产水输入高密度沉淀池进行中和和泥水分离,分离得到的产水能够达标排放,分离得到的污泥排入污泥反应釜;

5、s4:向污泥反应釜加入硫酸和铁屑,加热反应,产生硫酸亚铁,将产水经过离心过滤之后,滤液输入药剂反应釜;

6、向药剂反应釜内加入硫酸、kclo3和活性炭粉末,进行氧化、水解、聚合反应,生成具有吸附性能的聚合硫酸铁,聚合硫酸铁再用于步骤s1的混凝处理中;

7、s5:步骤s2沉淀池产生的污泥进行磁粉回收后,再与步骤s4离心过滤产生的污泥混合,然后浓缩脱水,产生泥饼。

8、可选的,步骤s1中,磁混凝处理时,投加磁粉和聚合硫酸铁,刚启动整个工艺时,使用新鲜的磁粉和聚合硫酸铁,工艺流程运转起来后,使用步骤s5回收的磁粉和步骤s4生成的聚合硫酸铁。

9、可选的,步骤s2中,芬顿反应器设有第一在线ph计,实时检测废水的ph值,通过orp在线监测仪控制硫酸的加入量,调节废水ph值为3.5-3.8。

10、可选的,步骤s3中,高密沉淀池设有第二在线ph计,通过与之配合的orp在线监测仪控制液碱的加入量,中和芬顿反应剩余的硫酸,保证高密度沉淀池的产水的ph值达标;高密度沉淀池内ph值为6.5。

11、可选的,步骤s4中,向污泥反应釜内投加的浓硫酸与污泥反应釜内的污泥的体积比为(0.01-0.02):1,投加硫酸后,将污泥反应釜加热至80-90℃,反应10-15min后,再加入铁屑,充分搅拌反应40-50min,当颜色由铁锈红色偏向淡绿色时,则视为三价铁离子均变成硫酸亚铁溶解在产水中;铁屑与浓硫酸的摩尔比大于1:3;

12、产水进行离心过滤,污泥排至污泥浓缩池,滤液输入药剂反应釜;

13、向药剂反应釜内投加kclo3、硫酸、活性炭粉末,活性炭粉末与药剂反应釜内滤液的体积比为(0.07-0.13):1,反应生成具有吸附性的聚合硫酸铝。

14、步骤s5中,步骤s2沉淀池产生的污泥进行磁粉回收,回收的磁粉回用于混凝处理,剩余的污泥再与步骤s4离心过滤产生的污泥混合,然后输入污泥浓缩池进行浓缩脱水,产生泥饼。

15、可选的,步骤s2中沉淀池产生的污泥进行磁粉回收采用磁粉回收装置,所述磁粉回收装置包括外壳以及外壳内部的柔性网板和排水槽,外壳顶部设有进泥口,底部设有第一排泥口,进泥口处于柔性网板的上方;

16、外壳两侧的内壁上分别设有导轨,柔性网板的两端分别滑动连接两侧的导轨,使得柔性网板沿导轨移动;柔性网板内设有磁性体,用于吸引进水中的磁粉和含有磁粉的絮凝体;

17、柔性网板水平铺设且在竖直方向上围成一个长圆形,类似传送履带的形状,柔性网板的上下水平直线形部分分别为上层柔性网板和下层柔性网板;排水槽设在柔性网板围成的圈的内部,用于承接上层柔性网板落下的污水和无磁粉的污泥,并排出外壳。

18、进一步可选的,所述柔性网板包括横纵交错的若干横梁和纵梁,横梁平行于上层柔性网板的移动方向,纵梁垂直于横梁,且纵梁是中空的,每个纵梁内设有可移动的磁性体,磁性体平行于纵梁;

19、当磁性体紧贴纵梁侧壁时,柔性网板能够吸附磁粉和含有磁粉的污泥,当磁性体离开纵梁侧壁时,柔性网板释放吸附的磁粉和含有磁粉的污泥,使其掉落并由排磁口排出。

20、进一步可选的,所述磁粉回收装置还包括若干个碾压桶和磁选滚筒,碾压桶设在下层柔性网板的下方,用于对柔性网板上吸附的污泥进行碾压粉碎;碾压桶之后的下层柔性网板的下方对应设置所述磁选滚筒,用于承接柔性网板剩余的磁粉和少量被粉碎的污泥,并再次磁选磁粉。

21、进一步可选的,所述磁选滚筒包括空心筒体、转轴和刮板,空心筒体为永磁体材质,转轴处于空心筒体的圆心,且平行于空心筒体,转轴穿过外壳的侧壁连接外部的驱动装置,转轴通过若干支撑杆连接固定空心筒体的内壁,带动空心筒体转动;

22、刮板倾斜设置,刮板顶端接触空心筒体的外侧壁,刮板底端连接排磁口,排磁口设在磁选滚筒的斜下方的外壳侧壁上,外壳外侧可设置磁粉回收容器。

23、进一步可选的,所述纵梁两端的内侧分别设有支撑片,两个支撑片面对彼此的一面均设有上中两个位置档位,磁性体的两端连接两个支撑片的对应的位置档位,使得磁性体始终保持水平;通过切换位置档位,改变磁性体与纵梁内侧壁的距离。

技术特征:

1.一种深度处理酱油废水及其污泥处理的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的深度处理酱油废水及其污泥处理的方法,其特征在于,步骤s1中,磁混凝处理时,投加磁粉和聚合硫酸铁,刚启动整个工艺时,使用新鲜的磁粉和聚合硫酸铁,工艺流程运转起来后,使用步骤s5回收的磁粉和步骤s4生成的聚合硫酸铁。

3.根据权利要求1所述的深度处理酱油废水及其污泥处理的方法,其特征在于,步骤s2中,芬顿反应器设有第一在线ph计,实时检测废水的ph值,通过orp在线监测仪控制硫酸的加入量,调节废水ph值为3.5-3.8。

4.根据权利要求1所述的深度处理酱油废水及其污泥处理的方法,其特征在于,步骤s3中,高密沉淀池设有第二在线ph计,通过与之配合的orp在线监测仪控制液碱的加入量,中和芬顿反应剩余的硫酸,保证高密度沉淀池的产水的ph值达标;高密度沉淀池内ph值为6.5。

5.根据权利要求1所述的深度处理酱油废水及其污泥处理的方法,其特征在于,步骤s4中,向污泥反应釜内投加的浓硫酸与污泥反应釜内的污泥的体积比为(0.01-0.02):1;

6.根据权利要求1所述的深度处理酱油废水及其污泥处理的方法,其特征在于,步骤s2中,沉淀池产生的污泥进行磁粉回收采用磁粉回收装置,所述磁粉回收装置包括外壳以及外壳内部的柔性网板和排水槽,外壳顶部设有进泥口,底部设有第一排泥口,进泥口处于柔性网板的上方;

7.根据权利要求6所述的深度处理酱油废水及其污泥处理的方法,其特征在于,所述柔性网板包括横纵交错的若干横梁和纵梁,横梁平行于上层柔性网板的移动方向,纵梁垂直于横梁,且纵梁是中空的,每个纵梁内设有可移动的磁性体,磁性体平行于纵梁;

8.根据权利要求7所述的深度处理酱油废水及其污泥处理的方法,其特征在于,所述磁粉回收装置还包括若干个碾压桶和磁选滚筒,碾压桶设在下层柔性网板的下方,用于对柔性网板上吸附的污泥进行碾压粉碎;

9.根据权利要求8所述的深度处理酱油废水及其污泥处理的方法,其特征在于,所述磁选滚筒包括空心筒体、转轴和刮板,空心筒体为永磁体材质,转轴处于空心筒体的圆心,且平行于空心筒体,转轴穿过外壳的侧壁连接外部的驱动装置,转轴通过若干支撑杆连接固定空心筒体的内壁,带动空心筒体转动;

10.根据权利要求7所述的深度处理酱油废水及其污泥处理的方法,其特征在于,所述纵梁两端的内侧分别设有支撑片,两个支撑片面对彼此的一面均设有上中两个位置档位,磁性体的两端连接两个支撑片的对应的位置档位,使得磁性体始终保持水平;通过切换位置档位,改变磁性体与纵梁内侧壁的距离。

技术总结

本发明涉及一种深度处理酱油废水及其污泥处理的方法,包括:S1:酱油废水过滤后,产水依次进行磁混凝处理和絮凝处理,磁混凝处理时加入磁粉;S2:步骤S1得到的产水进行泥水分离,分离得到的产水输入芬顿反应器进行氧化处理;S3:芬顿处理后得到的产水进行泥水分离,分离得到的产水达标排放,分离得到的污泥排入污泥反应釜;S4:向污泥反应釜加入硫酸和铁屑,加热反应,反应后将产水离心过滤后,滤液输入药剂反应釜;向药剂反应釜内加入硫酸、KClO<subgt;3</subgt;和活性炭粉末,生成具有吸附性能的聚合硫酸铁,可回用于步骤S1的混凝处理中;S5:步骤S2沉淀池产生的污泥与步骤S4离心过滤产生的污泥混合后浓缩脱水。

技术研发人员:王慧芳,张传兵,徐亚萍,廖庆花,赖明建,孙振洲,苏继明,高德成,赵尚民,张世阳,张岩,汤友增,吴曼静

受保护的技术使用者:华夏碧水环保科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!