一种利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法

本发明属于危险废弃物无害化处置及资源化利用领域,尤其涉及一种利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法。

背景技术:

1、目前,我国每年二次铝灰产量超过200万吨,二次铝灰是由一次铝灰提铝后产生。二次铝灰为危险废弃物,多为颗粒状或粉末状。二次铝灰中包含氧化铝(40%~60%,wt.%)、氮化铝(10%~30%, wt.%)和盐类(氯化钠、氯化钾、氟盐;10%~30%, wt.%)等。二次铝灰中所含有的氮化铝及少量碳化铝、磷化铝、硫化铝遇水反应(水解反应)生成有毒有害及易燃易爆的气体。同时二次铝灰中所含有的可溶盐还易渗透到水体或土壤中。因此,若将二次铝灰直接填埋,不仅存在环境污染风险,而且浪费资源。

2、当前,针对二次铝灰的处置及资源化利用,主要包括火法和湿法两种。而使用湿法和火法处置二次铝灰均存在诸多问题。应用湿法处置二次铝灰,需要克服铝灰与水接触后所生成的氢氧化铝对铝灰颗粒覆盖而抑制释气的问题。同时,二次铝灰与水接触后,释放的有毒有害及易燃易爆的气体均需合理处置,生成的铵类试剂需要进一步提纯及需要合适的下游接纳端。湿法操作过程,对水洗液也需要进一步处置,对水洗液进行除杂和蒸发结晶。水洗液除杂过程产生的滤渣及蒸发结晶出的含氟含氯杂盐需要做好闭环处置,寻找合适的应用端口。对于水洗渣,还需要进行额外拌料、混合、烘干、煅烧处置。因此,湿法工艺链通常较长,所产生的废气、废液、废盐均需合理处置,并配套合适的应用端口,技术应用限制条件较多。火法工艺主要利用氮化铝高温易氧化以及盐沸点相对较低的性质,通过高温去除氮化铝和盐。但是火法工艺目前系统运作较差,存在除盐效率低、前段原料配伍不合理、煅烧料后继深度处置工艺匮乏等问题。因此,本发明提出的一种利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,不仅拓展了现有针对二次铝灰的技术应用,也为聚合絮凝剂和高氯耐盐水泥的制备提供了参考。

技术实现思路

1、发明目的:本发明的目的是提供了一种利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法。

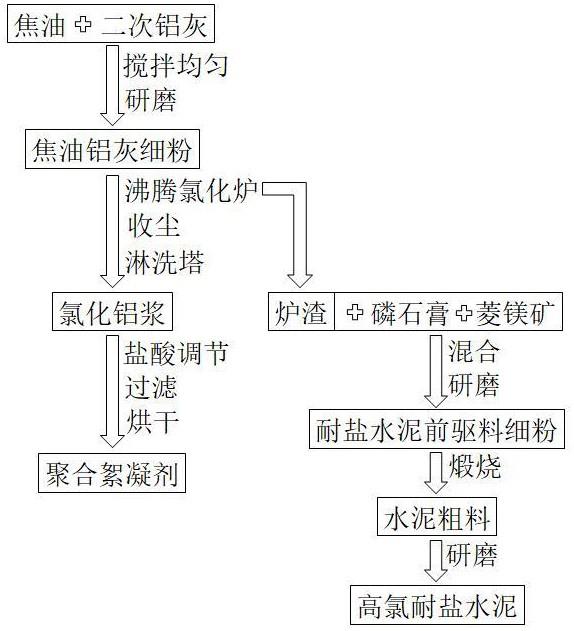

2、技术方案:本发明的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,包括以下步骤:

3、(1)将焦油和二次铝灰混合,搅拌均匀,研磨,得到焦油铝灰细粉;

4、(2)将焦油铝灰细粉吹到沸腾氯化炉中加热,加热过程产生的烟气经过收尘后通过淋洗塔循环吸收,当淋洗液ph为5.5~7.5时,收集反应后的淋洗液,得到氯化铝浆;

5、(3)向氯化铝浆中滴入盐酸溶液,过滤,将液体喷入滚筒干燥箱中烘干,得到聚合絮凝剂;

6、(4)收集沸腾氯化炉炉渣,将磷石膏、菱镁矿、沸腾氯化炉炉渣混合,研磨,得到耐盐水泥前驱料细粉;

7、(5)对耐盐水泥前驱料细粉进行煅烧,得到水泥粗料;将水泥粗料进行研磨,得到高氯耐盐水泥。

8、进一步地,步骤(1)中所述的焦油和二次铝灰的质量比为1.5~4.5:100。

9、进一步地,步骤(1)中所述的研磨时间为0.5~4.5小时。

10、进一步地,步骤(2)中所述的沸腾氯化炉加热温度为650~850℃,沸腾氯化炉中氯气含量为85%~95%。

11、进一步地,步骤(2)中所述的淋洗液为0.5~7.5m氢氧化钠溶液。

12、进一步地,步骤(3)中所述的盐酸溶液浓度为0.5m~7.5m,滴入盐酸溶液后的氯化铝浆ph为3~5。

13、进一步地,步骤(4)中所述的磷石膏、菱镁矿、沸腾氯化炉炉渣的质量比为5~25:5~25:100,研磨时间为0.5~4.5小时。

14、进一步地,步骤(5)中所述的煅烧时间为0.5~2.5小时,煅烧温度为850~1250℃。

15、进一步地,步骤(5)中所述的研磨时间为0.5~4.5小时。

16、反应机理:在沸腾氯化炉热活化过程中,氯气在焦油碳表面解离为氯原子,氯原子与二次铝灰中的氧化铝、氧化铁、氧化钙等反应生成氯化铝、氯化铁、氯化钙、一氧化碳、二氧化碳等混合气相气体。在氯化加热过程中,二次铝灰中的氮化铝和碳化铝催化分解,促进氧化铝、氧化铁、氧化钙中氧原子与其所含碳、氮结合生成一氧化碳、二氧化碳及氮氧化物,强化氯化反应及氯化铝、氯化铁、氯化钙生成过程。混合气相气体进入淋洗塔后,氯化铝、氯化铁、氯化钙等气相被截留在氢氧化钠溶液中,并与氢氧根反应生成氢氧化铝、氢氧化铁、氢氧化钙混合沉淀浆。相混合沉淀浆中加入盐酸,促进沉淀浆溶解及水解聚合,过滤,烘干后获得无机聚合絮凝剂。对耐盐水泥前驱料细粉进行煅烧过程中,沸腾氯化炉炉渣中未反应残碳被氧化为二氧化碳,硅铝钙盐、氯盐、菱镁矿、磷石膏相互反应,生成硫铝、氯氧镁、硫氧镁、硅酸盐共混胶凝水泥体系。

17、有益效果:与现有技术相比,本发明具有如下突出的显著优点:本发明的方法制备过程简单,可利用二次铝灰同步制备聚合絮凝剂和耐盐水泥,实现二次铝灰高效资源化利用。本发明利用二次铝灰所制备的絮凝剂最高cod吸附容量为1341mg/g,所制备的耐盐水泥最高抗压强度为40.17mpa,盐浸试件强度损失率最低低于4%。

技术特征:

1.一种利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,步骤(1)中所述的焦油和二次铝灰的质量比为1.5~4.5:100。

3.根据权利要求1所述的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,步骤(1)中所述的研磨时间为0.5~4.5小时。

4.根据权利要求1所述的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,步骤(2)中所述的沸腾氯化炉加热温度为650~850℃,沸腾氯化炉中氯气含量为85%~95%。

5.根据权利要求1所述的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,步骤(2)中所述的淋洗液为0.5~7.5m氢氧化钠溶液。

6.根据权利要求1所述的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,步骤(3)中所述的盐酸溶液浓度为0.5m~7.5m,滴入盐酸溶液后的氯化铝浆ph为3~5。

7.根据权利要求1所述的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,步骤(4)中所述的磷石膏、菱镁矿、沸腾氯化炉炉渣的质量比为5~25:5~25:100,研磨时间为0.5~4.5小时。

8.根据权利要求1所述的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,步骤(5)中所述的煅烧时间为0.5~2.5小时,煅烧温度为850~1250℃。

9.根据权利要求1所述的利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法,其特征在于,步骤(5)中所述的研磨时间为0.5~4.5小时。

技术总结

本发明公开了一种利用二次铝灰制备聚合絮凝剂和高氯耐盐水泥的方法。本发明的方法制备过程简单,可利用二次铝灰同步制备聚合絮凝剂和耐盐水泥,实现二次铝灰高效资源化利用。本发明利用二次铝灰所制备的絮凝剂最高COD吸附容量为1341mg/g,所制备的耐盐水泥最高抗压强度为40.17MPa,盐浸试件强度损失率最低低于4%。

技术研发人员:黄涛,宋东平,金俊勋,陈强,狄洋洋,韦少港,周璐璐,张树文

受保护的技术使用者:常熟理工学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!