一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的装置和方法

本发明涉及废水处理,尤其涉及一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的装置和方法。

背景技术:

1、当前养殖行业废水,化工行业脱氨脱硫废水中硫化物和氨氮浓度较高,而有机物浓度偏低。传统的以硝化反硝化为技术核心的废水生物脱氮技术依赖有机碳源进行生物脱氮,不仅需要额外投加大量的有机碳源,同时还会产生大量的co2排放,而废水中的硫化物常被氧化为硫酸盐排放,因此脱氮除硫的处理成本高且对环境不友好。

2、部分亚硝化-厌氧氨氧化技术因不依赖有机碳源脱氮,且动力消耗低,脱氮速率高受到广泛青睐。但是其过程会产生10%的硝酸盐,需要深度处理,不然会影响总氮的达标排放。以硫化物为电子供体,将硝酸盐转化为氮气已经获得广泛研究,实现了“以废治废”理念。为此,也有提出将硝酸盐反硝化控制在亚硝酸盐阶段,然后回厌氧氨氧化系统再被厌氧氨氧化利用,以减少硫化物的需求,同时将硫化物反硝化控制在单质硫阶段,实现硫的资源化回收。然而,上述硫自养双短程反硝化(将硝酸盐还原至亚硝酸盐,同时将硫化物氧化为单质硫)过程中形成的单质硫无法与污泥分离,容易导致大量单质硫在活性污泥中累积,最终导致污泥矿化,反应器脱氮效能下降,乃至失稳。同时由于双短程硫自养反硝化过程的ph较高,导致部分单质硫发生歧化反应,以溶解态多硫化合物的形式溶解在水中,不利于单质硫的回收。

技术实现思路

1、本发明的目的在于提供一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的装置和方法,采用本发明的装置和方法能够将单质硫和污泥有效分离,强化污泥活性,同时实现单质硫的回收。

2、为了实现上述发明目的,本发明提供以下技术方案:

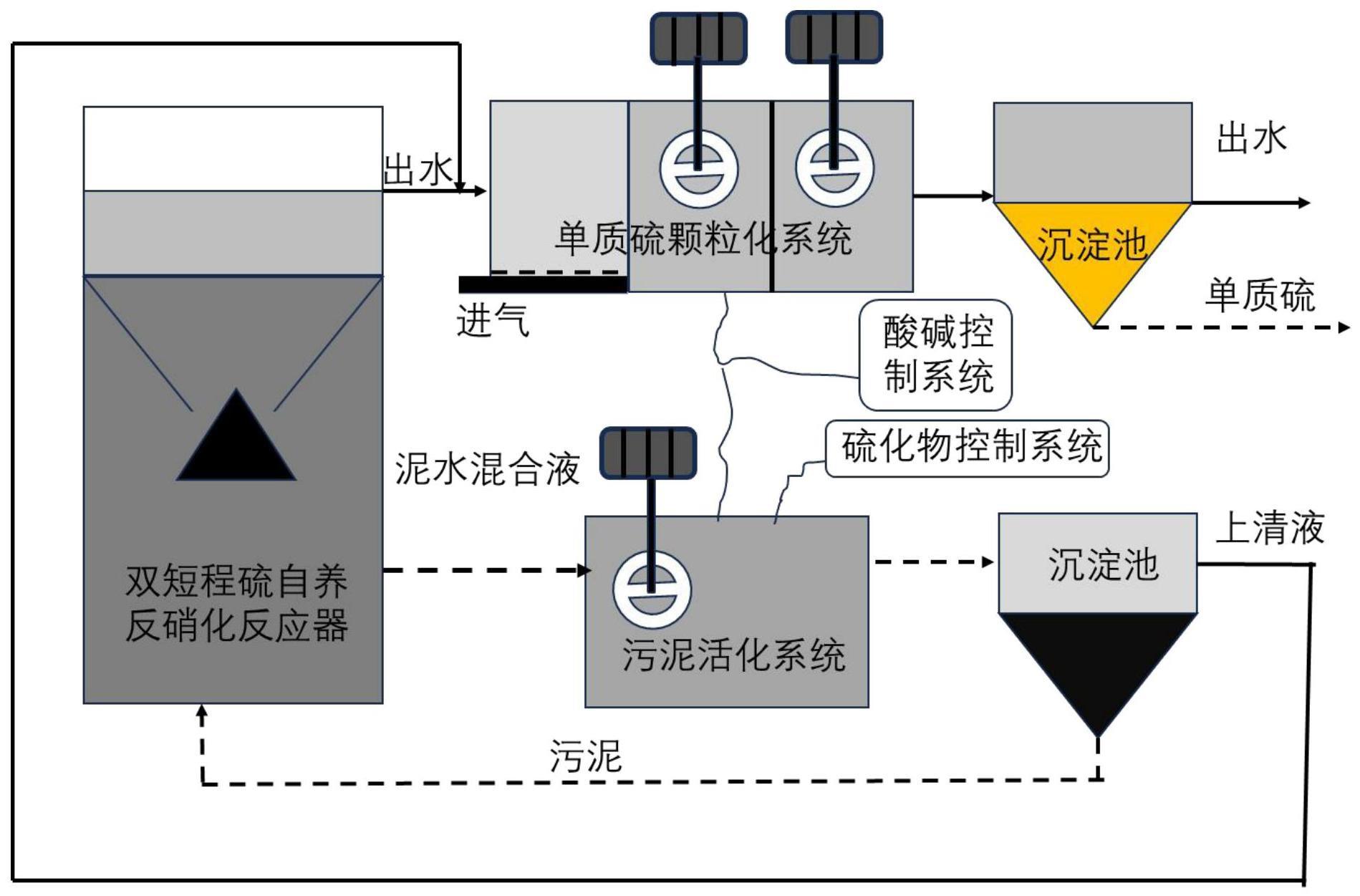

3、本发明提供了一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的装置,包括双短程硫自养反硝化反应器、污泥活化系统、污泥沉淀池、单质硫颗粒化系统、单质硫沉淀池、酸碱控制系统和硫化物控制系统;

4、所述双短程硫自养反硝化反应器的污泥出口与所述污泥活化系统的进口连通,所述污泥活化系统的出口与所述污泥沉淀池的入口连通;所述污泥沉淀池的污泥出口与所述双短程硫自养反硝化反应器的污泥进口连通,所述污泥沉淀池的上清液出口与所述单质硫颗粒化系统的入口连通;

5、所述单质硫颗粒化系统的出口与单质硫沉淀池的入口连通;

6、所述单质硫颗粒化系统由进口到出口依次分为缺氧区、厌氧快速混合区和厌氧慢速混合区;

7、所述硫化物控制系统与污泥活化系统连通;

8、所述酸碱控制系统分别与污泥活化系统和单质硫颗粒化系统连通。

9、优选的,所述污泥活化系统中设有搅拌器。

10、优选的,所述污泥活化系统中设有污泥输送泵。

11、优选的,所述单质硫颗粒化系统的缺氧区底部设置曝气装置。

12、优选的,所述单质硫颗粒化系统的快速混合区和慢速混合区分别设有搅拌器。

13、本发明提供了一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的方法,利用上述方案所述的装置,包括以下步骤:

14、将双短程硫自养反硝化反应器的出水排入单质硫颗粒化系统,污泥排入污泥活化系统,利用硫化物控制系统和酸碱控制系统调整所述污泥活化系统的ph值为11~12,硫化物浓度为20~100mg/l,使污泥中的单质硫转化为溶解态硫,得到污泥-溶解态硫混合物;将所述污泥-溶解态硫混合物排入污泥沉淀池,进行泥水分离,将所得活性污泥排入双短程硫自养反硝化反应器,上清液排入单质硫颗粒化系统;

15、调整所述单质硫颗粒化系统缺氧区的溶解氧为0.5~1mg/l,利用酸碱控制系统调整所述单质硫颗粒化系统的ph值为6~7,使水中溶解态硫转化为h2s被吹脱出液体和固体单质硫析出,将所得固体单质硫的混合物通入单质硫沉淀池,进行固液分离,得到单质硫。

16、优选的,所述单质硫颗粒化系统中快速混合区的搅拌速度为80~150r/min,慢速混合区的搅拌速度为30~60r/min。

17、优选的,所述双短程硫自养反硝化反应器的温度为20~35℃,ph值为7~10,污泥浓度为3000~8000mg/l;反应器出水中亚硝酸盐浓度为50~200mg/l。

18、优选的,所述硫化物包括硫化钠。

19、优选的,所述单质硫沉淀池的出水进入后续脱氮单元深度处理。

20、本发明提供了一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的装置,包括双短程硫自养反硝化反应器、污泥活化系统、污泥沉淀池、单质硫颗粒化系统、单质硫沉淀池、酸碱控制系统和硫化物控制系统;所述双短程硫自养反硝化反应器的污泥出口与所述污泥活化系统的进口连通,所述污泥活化系统的出口与所述污泥沉淀池的入口连通;所述污泥沉淀池的污泥出口与所述双短程硫自养反硝化反应器的污泥进口连通,所述污泥沉淀池的上清液出口与所述单质硫颗粒化系统的入口连通;所述单质硫颗粒化系统的出口与单质硫沉淀池的入口连通;所述单质硫颗粒化系统由进口到出口依次分为缺氧区、厌氧快速混合区和厌氧慢速混合区;所述硫化物控制系统与污泥活化系统连通;所述酸碱控制系统分别与污泥活化系统和单质硫颗粒化系统连通。

21、本发明通过外设污泥活化系统实现单质硫和污泥的分离,保证硫自养反硝化微生物活性完整的情况下,实现污泥中单质硫剥离和污泥中部分有机质的减量化;通过外设单质硫颗粒化系统和单质硫沉淀池,实现系统中单质硫固化回收。

22、本发明提供了一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的方法,采用本发明的方法能够将单质硫和污泥有效分离,强化硫自养反硝化微生物活性和污泥减量,同时实现单质硫的回收。

技术特征:

1.一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的装置,其特征在于,包括双短程硫自养反硝化反应器、污泥活化系统、污泥沉淀池、单质硫颗粒化系统、单质硫沉淀池、酸碱控制系统和硫化物控制系统;

2.根据权利要求1所述的装置,其特征在于,所述污泥活化系统中设有搅拌器。

3.根据权利要求1或2所述的装置,其特征在于,所述污泥活化系统中设有污泥输送泵。

4.根据权利要求1所述的装置,其特征在于,所述单质硫颗粒化系统的缺氧区底部设置曝气装置。

5.根据权利要求1所述的装置,其特征在于,所述单质硫颗粒化系统的快速混合区和慢速混合区分别设有搅拌器。

6.一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的方法,其特征在于,利用权利要求1~5任一项所述的装置,包括以下步骤:

7.根据权利要求6所述的方法,其特征在于,所述单质硫颗粒化系统中快速混合区的搅拌速度为80~150r/min,慢速混合区的搅拌速度为30~60r/min。

8.根据权利要求6所述的方法,其特征在于,所述双短程硫自养反硝化反应器的温度为20~35℃,ph值为7~10,污泥浓度为3000~8000mg/l;反应器出水中亚硝酸盐浓度为50~200mg/l。

9.根据权利要求6所述的方法,其特征在于,所述硫化物包括硫化钠。

10.根据权利要求6所述的方法,其特征在于,所述单质硫沉淀池的出水进入后续脱氮单元深度处理。

技术总结

本发明提供了一种强化双短程硫自养反硝化系统稳定运行及单质硫资源回收的装置和方法,涉及废水处理技术领域。本发明通过外设污泥活化系统实现单质硫和污泥的分离,强化功能微生物活性的环境下,实现污泥中单质硫剥离和污泥减量;通过外设单质硫颗粒化系统和单质硫沉淀池,实现系统中单质硫固化回收。实施例的结果表明,本发明单质硫回收率达到90%以上。

技术研发人员:袁砚,李祥,李大鹏,潘杨,李勇,党彭泽

受保护的技术使用者:苏州科技大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!