一种污泥回流诱导结晶法废水深度除氟工艺的制作方法

本发明涉及含氟污水处理,尤其是一种污泥回流诱导结晶法废水深度除氟工艺。

背景技术:

1、我国目前高纯石墨生产等工业领域会产生大量的强酸性含氟废水,处理后含氟固废排放大,效果不稳定,严重阻碍了相关产业的高质量发展,需要研制出合理妥当的处理方案,目前含氟废水的主要处理方法包括化学沉淀、混凝沉淀、吸附、反渗透和诱导结晶等。

2、化学沉淀法除氟是在含氟废水中加入氯化钙、氢氧化钙和氧化钙等化学物质,使其与氟离子形成氟化钙沉淀以达到除氟的目的。目前该法由于操作简单、投资少、除氟效果明显,普遍适用于大规模高浓度含氟废水的处理。但氟化钙本身具有一定的溶解性,并且会与氢氧化钙共溶,这常会导致处理后的废水中氟含量仍然有20~30mg/l,很难达到排放标准,同时存在污泥量大、二次污染严重等问题。溶液中同时形成硫酸钙、氟硅酸钙等沉淀,吸附在氟化钙沉淀表面,阻碍氟化钙沉淀的形成。反应生成的氟化钙颗粒包裹在石灰颗粒表面,阻碍颗粒内部的沉淀剂进一步的反应,降低了氧化钙的使用效率因此,常需要对废水进行二次处理甚至多次处理才能达到排放的要求;

3、混凝沉淀法除氟是应用较多的一种方法,适用于大规模处理废水。其原理是在含氟废水中加入具有混凝效果的混凝剂,然后调节ph到适当值,废水中的氟化物被形成的胶体或沉淀所吸附,从而达到去除氟离子的目的。絮凝剂可分为有机絮凝剂、无机絮凝剂和微生物絮凝剂3类。其中,pam、铁盐、铝盐属常见的絮凝剂。混凝沉淀法的优点在于混凝沉淀中絮凝剂的投加量少,且可以一次性处理大量的废水,缺点在于该法出水水质不够稳定,产生的污泥量较多导致后续处理比较麻烦;

4、吸附法处理含氟废水是利用一系列吸附剂的吸附作用,使废水中氟化物去除的方法。吸附效果的好坏,很大程度上取决于吸附材料。目前用于处理含氟废水的吸附材料有高分子类吸附剂,如壳聚糖、活性碳纤维、粉煤灰等;天然矿物类吸附剂,如膨润土、沸石等;稀土类吸附剂,如含锆、含镧、含铈吸附剂;以及聚丙烯酰胺接枝体和生物碳吸附剂。利用吸附剂处理含氟废水关键在于提高处理效率,能使吸附剂重复利用且克服干扰因素的影响,这就要针对吸附机理进行深度研究,不断开发新型高效廉价的吸附剂。随着研究的不断深入及各种改性吸附材料被开发出来,吸附法处理含氟废水具有良好的应用前景。但是鉴于目前氟吸附剂大都处于实验室研究阶段,在实际处理中存在一定的局限性,开发廉价高效的新型吸附剂仍具有重要意义;

5、反渗透法处理含氟废水是利用半透膜的作用将氟离子与其他分子分离的技术,该法在处理前应该对含氟废水进行预处理,防止悬浮物对膜的污染。陆继来等研究利用纳滤(nf)-反渗透(ro)工艺处理低含氟废水,结果表明废水含氟量小于80mg/l时,一定操作条件下nf出水可以满足国家一级排放标准,再经过ro深度处理后的水能够满足电镀用水要求;该集成工艺可用于低含氟废水的分质回用。反渗透法成本过高,处理过程中反渗透膜很容易受到污染以及堵塞,故实际应用很少。

6、为此,我们提出一种污泥回流诱导结晶法废水深度除氟工艺解决上述问题。

技术实现思路

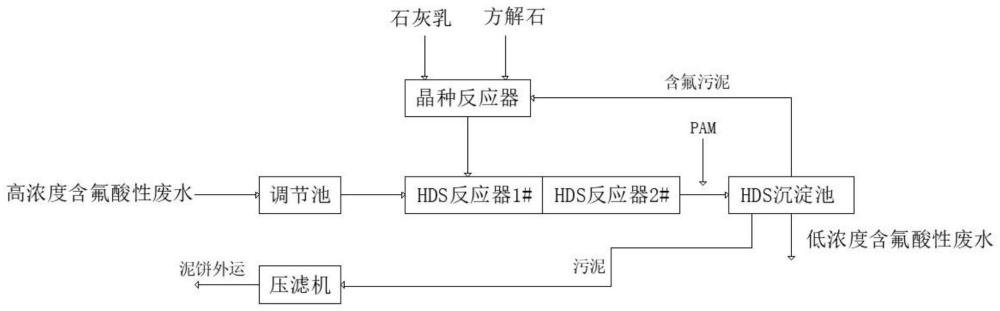

1、本发明的目的在于提供一种污泥回流诱导结晶法废水深度除氟工艺,基于高密度泥浆法(hds工艺),利用hds工艺可有效提高污泥密度、减少石灰消耗、便于操作以及出水水质更加稳定的优点,结合诱导结晶技术形成高密度污泥回流诱导结晶工艺,以促进沉淀结晶,使沉降迅速进行,缩短工艺时间,克服传统石灰沉淀法的缺陷。

2、为实现上述目的,本发明提供如下技术方案:

3、一种污泥回流诱导结晶法废水深度除氟工艺,包括以下步骤:

4、步骤一,将石灰粉和去离子水置于晶种反应器中配置成石灰乳,同时在晶种反应器中投入方解石晶种;

5、步骤二,将高浓度酸性含氟废水引入到反应器中;

6、步骤三,将步骤一种的石灰乳引入到步骤二中的反应器中进行反应,反应中控制混合液的ph值保持在中性;

7、步骤四,在步骤三的基础上,在反应一段时间后,在反应器中添加pam继续进行搅拌反应;

8、步骤五,步骤四反应后的混合液排入到沉淀池中进行静置沉淀,沉淀后的低浓度含氟废水排放出去,而沉淀下来的含氟污泥采用污泥浓度计进行检测,当含氟浓度高时,沉淀下来的部分含氟污泥排入到晶种反应器中,部分污泥压滤后外排,浓度低时,沉淀下来的污泥回流到晶种反应器中,比如设定污泥浓度30%,开始肯定污泥量少,浓度低,浓度高了以后就部分回流部分返回,相当于系统就平衡了,比不加回流的系统,污泥的密度会高很多,更密实,含水率更低,这是有益效果,污泥中含的没反应完全的石灰也返回去再次发生反应,相当于降低了石灰消耗量,提升了处理效果,也不容易结垢;已经生成的氟化钙晶体返回相当于引入晶种,有利于晶体长大密实,再生成的污泥也是密度大,颗粒沉降性能好。

9、在进一步的实施例中,在所述的步骤一中,石灰粉和去离子水之间的重量比例为2:20。

10、在进一步的实施例中,在所述的步骤二中,高浓度酸性含氟废水引入到反应器的过程中,需采用调节池对高浓度酸性含氟废水进行缓冲,缓冲后的高浓度酸性含氟废水再进入到反应器中。

11、在进一步的实施例中,在所述的步骤三中,石灰乳和高浓度酸性含氟废水之间的重量比例为27:20,两者的反应时间为30-90分钟。

12、在进一步的实施例中,在所述的步骤三中,混合液的ph值为7-9。

13、优选的,在所述的步骤三中,混合液的ph值为7。

14、在进一步的实施例中,所述pam、石灰乳及高浓度酸性含氟废水三者之间的重量比例为2:27:20。

15、与现有技术相比,本发明的有益效果是:

16、本一种污泥回流诱导结晶法废水深度除氟工艺基于高密度泥浆法(hds工艺),利用hds工艺可有效提高污泥密度、减少石灰消耗、便于操作以及出水水质更加稳定的优点,结合诱导结晶技术形成高密度污泥回流诱导结晶工艺,以促进沉淀结晶,使沉降迅速进行,缩短工艺时间,克服传统石灰沉淀法的缺陷:

17、①采用“高密度底泥回流诱导结晶+深度除氟”综合处理,技术流程简洁高效;

18、②本工程采用先进的高密度底泥回流诱导结晶处理技术,跟传统的石灰中和法相比,采用该技术可减少10.2%的石灰用量、提高污泥浓度、并能减少10.4%的含氟固废产量,同时能比传统的石灰法将氟降到较低的水平,利于后续深度除氟。

技术特征:

1.一种污泥回流诱导结晶法废水深度除氟工艺,包括以下步骤:

2.根据权利要求1所述的一种污泥回流诱导结晶法废水深度除氟工艺,其特征在于:在所述的步骤一中,石灰粉和去离子水之间的重量比例为2:20。

3.根据权利要求1所述的一种污泥回流诱导结晶法废水深度除氟工艺,其特征在于:在所述的步骤二中,高浓度酸性含氟废水引入到反应器的过程中,需采用调节池对高浓度酸性含氟废水进行缓冲,缓冲后的高浓度酸性含氟废水再进入到反应器中。

4.根据权利要求1所述的一种污泥回流诱导结晶法废水深度除氟工艺,其特征在于:在所述的步骤三中,石灰乳和高浓度酸性含氟废水之间的重量比例为27:20,两者的反应时间为30-90分钟。

5.根据权利要求1所述的一种污泥回流诱导结晶法废水深度除氟工艺,其特征在于:在所述的步骤三中,混合液的ph值为7-9。

6.根据权利要求5所述的一种污泥回流诱导结晶法废水深度除氟工艺,其特征在于:在所述的步骤三中,混合液的ph值为7。

7.根据权利要求1所述的一种污泥回流诱导结晶法废水深度除氟工艺,其特征在于:pam、石灰乳及高浓度酸性含氟废水三者之间的重量比例为2:27:20。

技术总结

本发明公开了一种污泥回流诱导结晶法废水深度除氟工艺,包括以下步骤:步骤一,将石灰粉和去离子水置于晶种反应器中配置成石灰乳,同时在晶种反应器中投入方解石晶种;步骤二,将高浓度酸性含氟废水引入到反应器中;步骤三,将步骤一种的石灰乳引入到步骤二中的反应器中进行反应,反应中控制混合液的PH值保持在中性。本发明基于高密度泥浆法(HDS工艺),利用HDS工艺可有效提高污泥密度、减少石灰消耗、便于操作以及出水水质更加稳定的优点,结合诱导结晶技术形成高密度污泥回流诱导结晶工艺,以促进沉淀结晶,使沉降迅速进行,缩短工艺时间,克服传统石灰沉淀法的缺陷。

技术研发人员:刘艳丽,乔继扬,刘峰彪,赵志龙,石培良,张凯,王纪勇

受保护的技术使用者:矿冶科技集团有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!