一种润滑油废水的处理工艺的制作方法

本发明属于工业废水处理,涉及一种润滑油废水的处理工艺。

背景技术:

1、润滑油废水主要来源于润滑油的各种生产工艺排放的含油废水、设备以及地面的清洗废水。润滑油废水排放不规律,其成分主要包括基础油、各种化学添加剂、杂质和水。其中,基础油包括烷烃、环烷烃、芳烃或环烷基芳烃等高沸点、高分子量的烃类有机物,也包括含氧、氮或硫的有机化合物、胶质或沥青质等高沸点、高分子量的非烃类有机物。而化学添加剂包括抗氧化剂、抗磨剂、摩擦改善剂、极压剂、清净剂、分散剂、泡沫抑制剂、防腐防锈剂、流点改善剂或粘度指数增进剂等稳定的高分子有机物。通常根据bod5/cod的比值预测废水的可生物降解性。其中bod5表示生化需氧量,具体指20℃下五天内被微生物氧化降解的有机物的生物需氧量。而cod表示化学需氧量,具体指以化学方法测量水中生物可降解和不可降解的有机物总含量时所消耗氧化剂的量。当废水中bod5/cod小于0.2时,说明废水中的有机物多为难降解物质,可生化性差,属于难生化降解的高浓度有机废水,处理难度非常大且未经处理直接排放会对生态环境造成严重的污染。润滑油废水正属于此类废水,对于这类废水亟需寻找合适的方法进行处理,从而去除难降解的有机物,降低废水中的cod值。

2、目前通常采用“隔油+调节+双氧水氧化+sbr”的工艺路线来处理这类废水。然而,该技术路线中并未包含有效的预处理、生物化学处理、深度处理等步骤,存在处理工艺不完整以及不合理的弊端,从而产生了处理效果不可靠、出水水质无法稳定达标、运行费用高等问题。因此,有必要提出一种新的润滑油废水处理工艺。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种润滑油废水的处理工艺。

2、为达到上述目的,本发明提供如下技术方案:

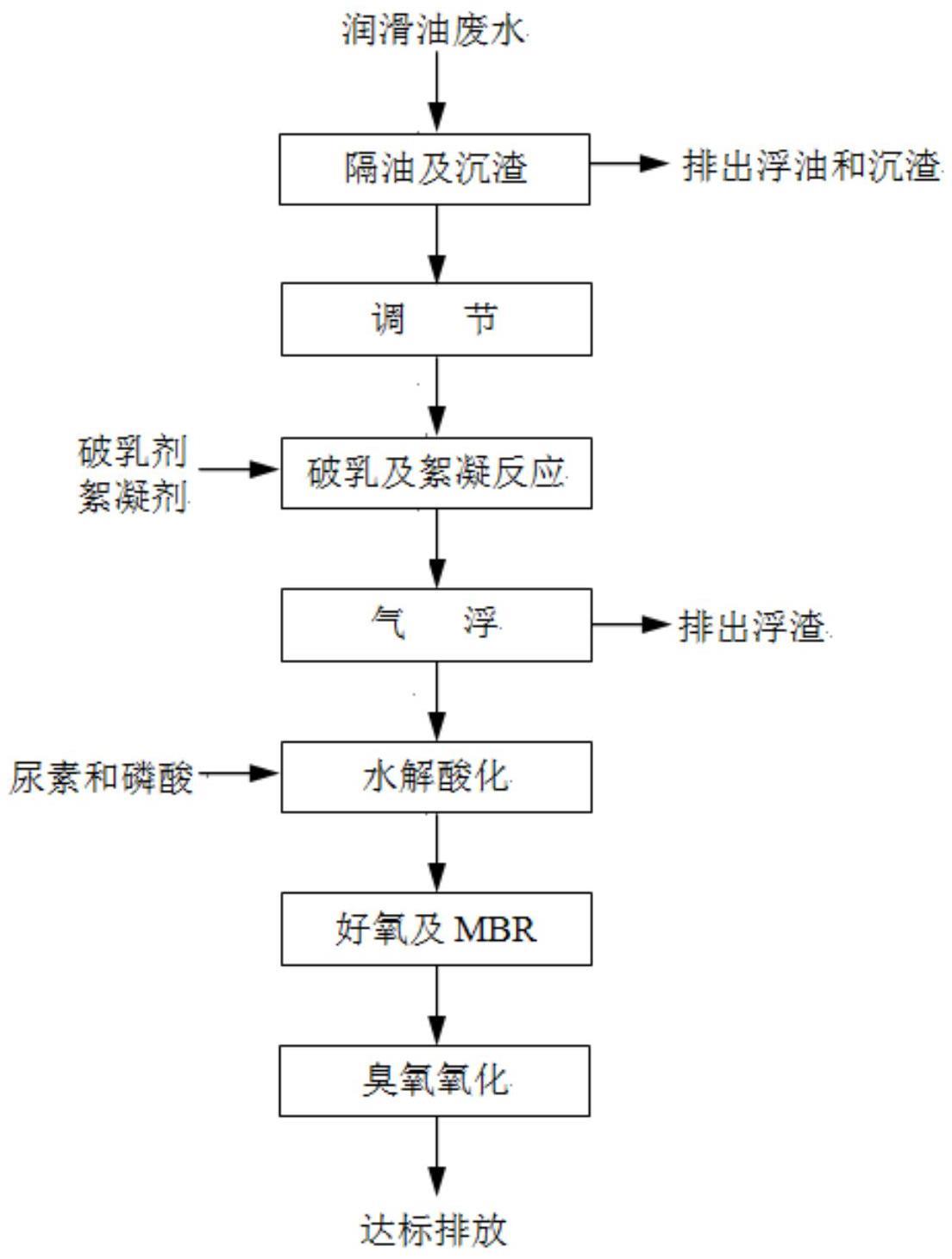

3、1.一种润滑油废水的处理工艺,所述处理工艺包括以下步骤:

4、s1:将润滑油废水置于隔油沉渣池中,去除所述润滑油废水中的浮油、分散油和泥渣,获得去油去渣的润滑油废水;

5、s2:将步骤s1中所述去油去渣的润滑油废水置于调节池中,然后通过搅拌调节至水质的浓度浮动范围为±50%、水量的浮动范围为±20%,获得经调节的润滑油废水;

6、s3:将步骤s2中所述经调节的润滑油废水置于破乳反应池中,然后在搅拌状态下投入破乳剂进行破乳反应0.5~1h,所述破乳反应结束后投入絮凝剂进行絮凝反应0.5~1h,所述絮凝反应结束后获得含絮凝体的润滑油废水;

7、s4:将步骤s3中所述含絮凝体的润滑油废水置于气浮设备中,然后气浮处理至所述絮凝体全部形成浮渣,去除所述浮渣后获得去絮凝体的润滑油废水;

8、s5:将步骤s4中所述去絮凝体的润滑油废水置于水解酸化设备中,然后投入尿素和磷酸以补充氮和磷营养物质,再经水解酸化12~18h获得经强化可生化性的润滑油废水;

9、s6:将步骤s5中所述经强化可生化性的润滑油废水置于好氧池中,经好氧处理50~60h后采用mbr膜组件进行膜分离,获得去溶解性有机物的润滑油废水;

10、s7:将步骤s6中所述去溶解性有机物的润滑油废水置于臭氧接触氧化池中,经臭氧氧化2h以上即可排放。

11、优选的,步骤s1中所述隔油沉渣池中隔油池为单个隔油池或多个串联而成的隔油池中的任意一种;所述隔油沉渣池中撇油设备为带式收油机或管式撇油机中的任意一种。

12、优选的,步骤s3中所述破乳剂为盐酸、硫酸、氯化钙、聚合氯化铝或聚合氯化铁中的任意一种;所述絮凝剂为聚丙烯酰胺;所述破乳剂和所述经调节的润滑油废水的质量体积比为500~1000:1,mg:l;所述絮凝剂和所述经调节的润滑油废水的质量体积比为2~3:1,mg:l。

13、优选的,步骤s4中所述气浮设备为单个气浮设备或多个串联而成的气浮设备中的任意一种;所述气浮设备包括回流式空压机溶气气浮设备、水泵吸水管吸气式溶气气浮设备或水泵压水管射流式溶气气浮设备中的任意一种。

14、优选的,步骤s5中所述尿素与所述去絮凝体的润滑油废水的质量体积比为100~200:1,mg:l;所述磷酸与所述去絮凝体的润滑油废水的质量体积比为50~100:1,mg:l。

15、优选的,步骤s5中所述水解酸化设备为生物膜式水解酸化反应器或升流式水解酸化反应器中的任意一种。

16、优选的,所述生物膜式水解酸化反应器中微生物为厌氧微生物或兼氧微生物中的任意一种;所述生物膜式水解酸化反应器中生物填料为组合式生物填料或立体弹性生物填料中的任意一种。

17、优选的,所述生物膜式水解酸化反应器中还包括机械搅拌装置。

18、优选的,步骤s6中所述mbr膜组件的放置方式为一体化浸没式或外置式中的任意一种。

19、优选的,所述隔油沉渣池、调节池、破乳反应池、气浮设备、水解酸化设备、好氧池和臭氧接触氧化池的材质均为钢砼、钢或塑料中的任意一种。

20、本发明的有益效果在于:本发明提供了一种润滑油废水的处理工艺。其由“隔油沉渣+调节+破乳絮凝+气浮+水解酸化+好氧及mbr膜处理+臭氧氧化”七道工艺组合而成。这七道工艺可概括为三部分,分别为预处理(隔油沉渣、调节、破乳絮凝和气浮)、生物化学处理(水解酸化、好氧及mbr膜处理)和深度处理(臭氧氧化)。其中,预处理强化了浮油和分散油的去除,提高了乳化油的去除;生物化学处理提高了润滑油废水的可生化性,强化了好氧生化处理效果,充分去除废水中溶解性有机物;臭氧深度处理强化了难生化降解有机物的去除,能够作为水质的保障单元,确保出水cod和石油类物质的稳定达标,且与芬顿氧化、活性炭吸附工艺相比,采用臭氧氧化在工程造价或运行费用上更具优势。实验结果表明,采用该工艺处理润滑油废水时,石油类物质可从210mg/l降低到0.25mg/l,去除率高达99.88%,cod可从8800mg/l降低到35mg/l,去除率高达99.6%,经处理的废水能够稳定达到《石油炼制工业污染物排放标准》(gb31570-2015)中表2特别排放限值的要求。

21、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.一种润滑油废水的处理工艺,其特征在于:所述处理工艺包括以下步骤:

2.根据权利要求1所述的一种润滑油废水的处理工艺,其特征在于:步骤s1中所述隔油沉渣池中隔油池为单个隔油池或多个串联而成的隔油池中的任意一种;所述隔油沉渣池中撇油设备为带式收油机或管式撇油机中的任意一种。

3.根据权利要求1所述的一种润滑油废水的处理工艺,其特征在于:步骤s3中所述破乳剂为盐酸、硫酸、氯化钙、聚合氯化铝或聚合氯化铁中的任意一种;所述絮凝剂为聚丙烯酰胺;所述破乳剂和所述经调节的润滑油废水的质量体积比为500~1000:1,mg:l;所述絮凝剂和所述经调节的润滑油废水的质量体积比为2~3:1,mg:l。

4.根据权利要求1所述的一种润滑油废水的处理工艺,其特征在于:步骤s4中所述气浮设备为单个气浮设备或多个串联而成的气浮设备中的任意一种;所述气浮设备包括回流式空压机溶气气浮设备、水泵吸水管吸气式溶气气浮设备或水泵压水管射流式溶气气浮设备中的任意一种。

5.根据权利要求1所述的一种润滑油废水的处理工艺,其特征在于:步骤s5中所述尿素与所述去絮凝体的润滑油废水的质量体积比为100~200:1,mg:l;所述磷酸与所述去絮凝体的润滑油废水的质量体积比为50~100:1,mg:l。

6.根据权利要求1所述的一种润滑油废水的处理工艺,其特征在于:步骤s5中所述水解酸化设备为生物膜式水解酸化反应器或升流式水解酸化反应器中的任意一种。

7.根据权利要求6所述的一种润滑油废水的处理工艺,其特征在于:所述生物膜式水解酸化反应器中微生物为厌氧微生物或兼氧微生物中的任意一种;所述生物膜式水解酸化反应器中生物填料为组合式生物填料或立体弹性生物填料中的任意一种。

8.根据权利要求6所述的一种润滑油废水的处理工艺,其特征在于:所述生物膜式水解酸化反应器中还包括机械搅拌装置。

9.根据权利要求1所述的一种润滑油废水的处理工艺,其特征在于:步骤s6中所述mbr膜组件的放置方式为一体化浸没式或外置式中的任意一种。

10.根据权利要求1所述的一种润滑油废水的处理工艺,其特征在于:所述隔油沉渣池、调节池、破乳反应池、气浮设备、水解酸化设备、好氧池和臭氧接触氧化池的材质均为钢砼、钢或塑料中的任意一种。

技术总结

本发明涉及一种润滑油废水的处理工艺,属于工业废水处理技术领域。该处理工艺包括隔油沉渣、调节、破乳絮凝、气浮、水解酸化、好氧及MBR膜处理和臭氧氧化这七道工序。其中隔油沉渣、调节、破乳絮凝和气浮为预处理工序,用于去除润滑油废水中的泥渣、分散油、浮油和乳化油;水解酸化、好氧及MBR膜处理为生物化学处理工序,用于去除废水中溶解性有机污染物;臭氧氧化为深度处理工序,其作为最后一级保障措施,直接氧化废水中剩余难生化降解的有机物,确保出水COD和石油类物质稳定达标。该工艺具有良好的处理效果,能够确保处理后的废水稳定达到《石油炼制工业污染物排放标准》(GB31570‑2015)中表2特别排放限值的要求。

技术研发人员:刘锋刚,张为,姚念,赖英,刘正明,陈海林,唐爱民,王兴健,覃添雨,赵小娟,苏元杰

受保护的技术使用者:中机中联工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!