一种极片加工方法、极片结构及电池与流程

本发明属于电池极片,尤其涉及一种极片加工方法、极片结构及电池。

背景技术:

1、随着电子设备的高速发展,人们对于电子设备的充电速度有了更高的要求,通过在活性物质层中间预留出用于焊接极耳的集流体槽位,将极耳焊接在槽位中间,该方式能有效提升锂电池的充电速度。在焊接极耳前需要清洗掉电池极片上的涂层,使其漏出底层的集流体才可以进行焊接极耳,目前主流的清洗涂层方法为激光清洗法。然而极片激光清洗方法会使得槽位边缘存在较大的热影响区;极片在通过超声波焊接工位时,经过超声波焊接震动,极片清洗槽位边缘热影响区域碳粉容易脱落,碳粉堆积在焊座表面,造成批量焊接虚焊不良。

2、但是,现有的极片激光清洗方法是经过多次轨迹以及条件相同的方式进行清洗,由于清洗加工轨迹和激光本身的固有特性等原因,槽位边缘热影响区无法完全消除,只能通过工艺优化来减小热影响区域面积;该方式增加了工艺步骤,操作复杂,并且成本较大以及效率低;除此,所生产的极片的质量不高以及成品率较低。

技术实现思路

1、本发明的目的在于:针对现有技术的不足,提供一种极片加工方法,旨在提高极片本体的加工质量以及加工效率。

2、为了实现上述目的,本发明采用如下技术方案:

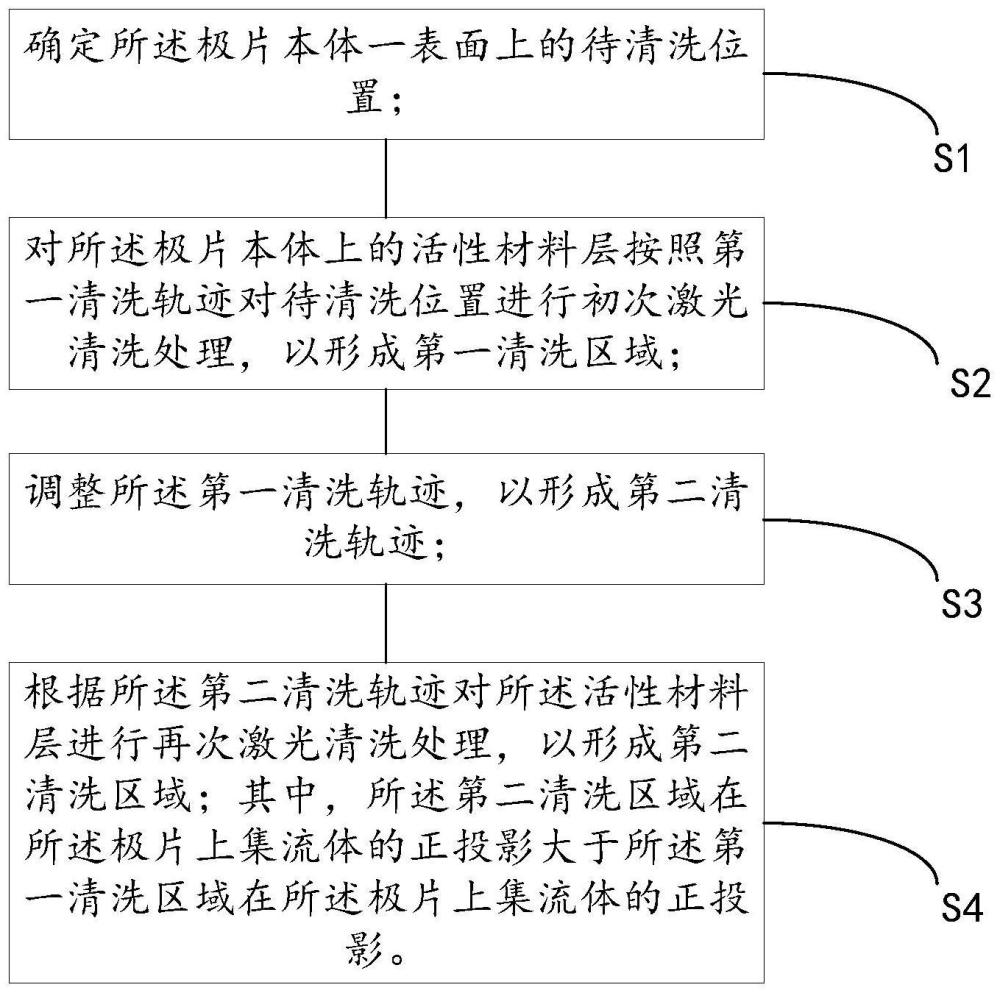

3、一种极片加工方法,包括以下:

4、s1、确定所述极片本体一表面上的待清洗位置;

5、s2、对所述极片本体上的活性材料层按照第一清洗轨迹对待清洗位置进行初次激光清洗处理,以形成第一清洗区域;

6、s3、调整所述第一清洗轨迹,以形成第二清洗轨迹;

7、s4、根据所述第二清洗轨迹对所述活性材料层进行再次激光清洗处理,以形成第二清洗区域;

8、其中,所述第二清洗区域在所述极片上的集流体的正投影大于所述第一清洗区域在所述极片上的集流体的正投影。

9、优选地,所述对所述极片本体上的活性材料层按照第一清洗轨迹对待清洗位置进行初次激光清洗处理,以形成第一清洗区域的步骤中,包括以下:

10、对所述极片本体上的活性材料层按照所述第一清洗轨迹以及所述第一清洗条件对待清洗位置进行初次激光清洗处理;

11、其中,所述第一清洗条件满足:清洗功率p1=100w~160w;清洗速度v1=12000mm/s~14000mm/s;清洗频率f1=150khz~250khz。

12、优选地,所述调整所述第一清洗轨迹的步骤中,包括以下:

13、调整所述第一清洗轨迹,以实现所述第一清洗轨迹的宽度l1与所述第二清洗轨迹的宽度l2满足:l2=l1+0.4mm;以及第一清洗轨迹的长度d1与所述第二清洗轨迹的长度d2满足:d2=d1。

14、优选地,所述根据所述第二清洗轨迹对所述活性材料层进行再次激光清洗处理的步骤中,包括以下:

15、根据所述第二清洗轨迹以及第二清洗条件第二对所述活性材料层进行再次激光清洗处理;

16、其中,所述第二清洗条件满足:清洗功率p2=40w~60w;清洗速度v2=12000mm/s~14000mm/s;清洗频率f2=1000khz~1200khz。

17、优选地,所述第二清洗区域在所述极片上集流体的正投影m1覆盖于所述第一清洗区域在所述极片上集流体的正投影m2;并且所述正投影m1与所述正投影m2之间的重合区的深度为h2,所述正投影m1与所述正投影m2之间的非重合区的深度为h1;h1与h2之间关系式,满足:h2>h1。

18、优选地,所述极片加工方法还包括以下步骤:

19、s5、定位固定所述极片本体,并对确定所述极片本体另一表面上的待清洗位置;同时再执行所述s2的步骤。

20、优选地,所述定位固定所述极片本体,并对确定所述极片本体另一表面上的待清洗位置;同时再执行所述s2的步骤之后,还包括:

21、s6、将完成清洗的所述极片本体进行焊接卷绕处理;

22、s7、对焊接卷绕完成的所述极片本体进行辊压处理,并与极耳结构焊接处理;

23、其中,对所述极片本体辊压深度t2与所述第一清洗区域的清洗深度t1之间的关系,满足:t2-t1≥2um。

24、本发明还公开了一种极片结构,基于所述的极片加工方法而制造;所述极片结构包括集流体以及设置于所述集流体至少一表面的活性材料层;所述活性材料层上设有安装凹槽;所述安装凹槽贯穿所述活性材料层,且延伸至所述集流体的表面;所述活性材料层上还设有缓冲凹槽;所述缓冲凹槽与所述安装凹槽之间连通。

25、优选地,所述安装凹槽的深度h2与所述缓冲凹槽的深度h1之间关系式,满足;h2>h1;

26、和/或,所述安装凹槽开口的宽度l1与所述缓冲凹槽的开口的宽度l2满足:l2=l1+0.4mm。

27、本发明还公开了一种电池,包括阳极片和阴极片以及设置于所述阳极片和所述阴极片之间的隔离膜;所述阳极片或所述阴极片为所述的极片结构。

28、本发明的有益效果在于,本技术方案首先确定所述极片本体一表面上的待清洗位置,有利于提高后续清洗操作的精准性,并且保障加工的流畅性;然后对所述极片本体上的活性材料层按照第一清洗轨迹对待清洗位置进行初次激光清洗处理,以形成第一清洗区域,从而可以将表面的待清洗位置的活性涂层材料给去除,并且还不会损伤集流体;紧接着调整所述第一清洗轨迹,以形成第二清洗轨迹;再然后根据所述第二清洗轨迹对所述活性材料层进行再次激光清洗处理,以形成第二清洗区域;其中,第二清洗区域在极片上的集流体的正投影大于第一清洗区域在极片上的集流体的正投影,从而通过增加清洗尺寸可以将初次激光清洗处理的残留清洗干净,同时可以将第一清洗产生的热影响区削薄,并且避免表面热影响区产生脱落粉尘;进而提高极片本体的加工质量,并且提高加工效率和流畅性。

技术特征:

1.一种极片加工方法,其特征在于:包括以下:

2.根据权利要求1所述极片加工方法,其特征在于:对所述极片本体上的活性材料层按照第一清洗轨迹对待清洗位置进行初次激光清洗处理,以形成第一清洗区域的步骤中,包括以下:

3.根据权利要求1所述极片加工方法,其特征在于:所述调整所述第一清洗轨迹的步骤中,包括以下:

4.根据权利要求1或3所述极片加工方法,其特征在于:所述根据所述第二清洗轨迹对所述活性材料层进行再次激光清洗处理的步骤中,包括以下:

5.根据权利要求1或3所述极片加工方法,其特征在于:所述第二清洗区域在所述极片上集流体的正投影m1覆盖于所述第一清洗区域在所述极片上集流体的正投影m2;并且所述正投影m1与所述正投影m2之间的重合区的深度为h2,所述正投影m1与所述正投影m2之间的非重合区的深度为h1;h1与h2之间关系式,满足:h2>h1。

6.根据权利要求1所述极片加工方法,其特征在于:所述极片加工方法还包括以下步骤:

7.根据权利要求6所述极片加工方法,其特征在于:所述定位固定所述极片本体,并对确定所述极片本体另一表面上的待清洗位置;同时再执行所述s2的步骤之后,还包括:

8.一种极片结构,其特征在于:基于上述权利要求1至7任一项所述的极片加工方法而制造;所述极片结构包括集流体以及设置于所述集流体至少一表面的活性材料层;所述活性材料层上设有安装凹槽;所述安装凹槽贯穿所述活性材料层,且延伸至所述集流体的表面;所述活性材料层上还设有缓冲凹槽;所述缓冲凹槽与所述安装凹槽之间连通。

9.根据权利要求8所述极片结构,其特征在于:所述安装凹槽的深度h2与所述缓冲凹槽的深度h1之间关系式,满足;h2>h1;

10.一种电池,其特征在于:包括阳极片和阴极片以及设置于所述阳极片和所述阴极片之间的隔离膜;所述阳极片或所述阴极片为上述权利要求8或9所述的极片结构。

技术总结

本发明属于电池极片技术领域,具体涉及一种极片加工方法、极片结构及电池;其中所述极片加工方法包括以下:S1、确定所述极片本体一表面上的待清洗位置;S2、对所述极片本体上的活性材料层按照第一清洗轨迹对待清洗位置进行初次激光清洗处理,以形成第一清洗区域;S3、调整所述第一清洗轨迹,以形成第二清洗轨迹;S4、根据所述第二清洗轨迹对所述活性材料层进行再次激光清洗处理,以形成第二清洗区域;其中,所述第二清洗区域在所述极片上的集流体的正投影大于所述第一清洗区域在所述极片上的集流体的正投影。本发明能够将热影响区削薄,并且避免表面热影响区产生脱落粉尘;同时还可以提高极片本体的加工质量,并且提高加工效率和流畅性。

技术研发人员:高勇,覃志华,沈少波,郑明清

受保护的技术使用者:浙江锂威能源科技有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!