一种光伏废水及其高效低耗处理工艺的制作方法

本发明涉及工业废水处理领域,具体为一种光伏废水,尤其为一种光伏废水的高效低耗处理工艺。

背景技术:

1、近些年来能源危机日益凸显,可再生能源的开发与利用迫在眉睫,太阳能作为一种具有可持续发展的可再生能源收到广泛的研究,合理及充分地利用太阳能就成为现今科技界的研究热点,进而造成光伏产业的快速发展,光伏行业的大发展带来经济效益的同时也给环境带来了新的问题,光伏电池生产过程中普遍产生硅烷废水、制绒废水及刻蚀废水,其中硅烷工艺中因为喷氨工序产生大量高浓度氨氮废水;制绒与蚀刻工序大量采用硝酸和氢氟酸进行处理,然后采用高纯水进行原料的清洗,在此过程中会产生较高浓度含氟和硝态氮的废水。

2、传统工艺处理光伏废水一般采用化学沉淀法先除氟再进行生物脱氮的组合工艺,(1)化学除氟,一般采用投加氧化钙将ph调节至9-10的碱性条件进行初步除氟,然后再利用同离子效应投加氯化钙并结合絮凝剂进行二次除氟,将氟离子浓度控制在较低水平,随后加酸回调ph至中性条件满足生化处理要求,此技术具有药剂投加量大的缺点;

3、(2)除氮技术:目前物化除氮技术成本较高,如沉淀法、膜分离法,一般采用生物脱氮工艺,而传统的生物脱氮工艺一般采用“硝化反硝化”组合脱氮工艺,其中的硝化工艺存在能耗较大且利用率低(曝气能耗高且氧气利用率低)缺点,而反硝化工艺一般采用异养反硝化,但异养反硝化需要外加大量的有机碳源,同时污泥产量大进而造成危废处置量攀升,此外,为了维持良好的反硝化效果,反应过程需要添加大量酸液维持ph的稳定;该组合工艺同时存在占地面积大、去除率较低等缺点。

4、综上所述,传统的光伏废水处理工艺存在能耗高、危废产生量大、运行成本高昂,去除率低等固有缺点,随着光伏行业的快速发展,发展一种高效低耗的新型光伏废水处理工艺必将产生极大的经济与环境效益。

技术实现思路

1、针对现有技术的不足,本发明提供一种含有高氨氮、高硝态氮、高含氟光伏废水及其高效低耗处理工艺,实现光伏废水的二步深度除氟以及内部通过酸碱平衡实现高效去no3—-n、去nh4+-n的目标,达到能源的节约,处理成本的降低,处理效率的提升的目的。

2、为了解决上述技术问题,本发明提供了如下的技术方案:

3、一种光伏废水,光伏废水包括分别收集的高浓度的no3—-n、f—刻蚀、制绒废水和高nh4+-n的硅烷废水。

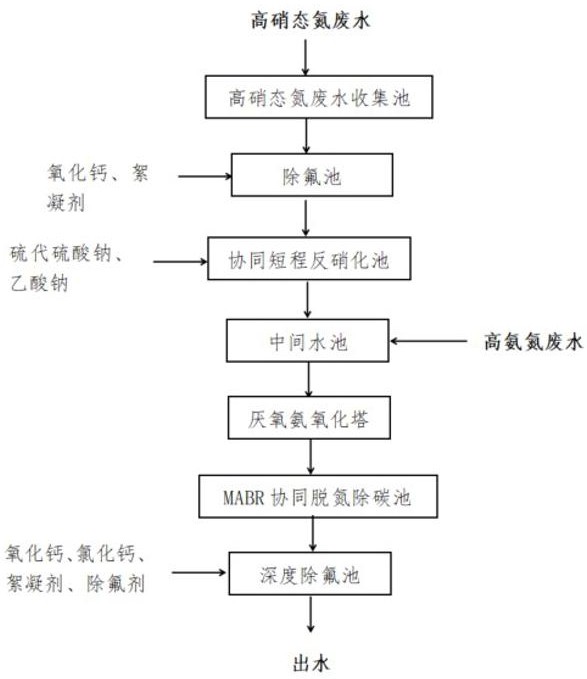

4、一种光伏废水的高效低耗处理工艺,步骤一:将高浓度的no3—-n、f—刻蚀、制绒废水进行均值均量后泵入除氟池,通过投加氧化钙与絮凝剂,调节废水的ph值在7.8-8之间进行初步除氟,将氟离子的浓度控制在500mg/l内;

5、步骤二:步骤一的废水接入协同短程反硝化池,通过池中的异养短程反硝化-硫自养短程反硝化协同作用,将废水中的no3—-n反硝化控制在no2—-n,并抑制no2—-n继续还原至no2,no3—-n至no2—-n的转换率为80-85%,总氮去除率10-15%以上;

6、步骤三:协同短程反硝化池反应结束后静置沉淀0-2h,自流进入中间水箱,同时高nh4+-n的硅烷废水接入中间水箱,两股废水中no2—-n/nh4+-n的调配比为1-1.5;

7、步骤四:调配后的废水泵入厌氧氨氧化反应塔,接入厌氧氨氧化菌种,将nh4+-n与no2—-n反应生成n2和少量no3—-n,此反应完成后总氮去除率为90-95%,nh4+-n去除率为95-98%;

8、步骤五:步骤四中出来的水进入到mabr反应池,利用mabr生物膜的分层结构,使得硝化/短程硝化、厌氧氨氧化和反硝化/短程反硝化反应在同一个反应器中进行,进行深度脱氮和去除残留cod,完成后cod的去除率为84-86%,氨氮去除率为83-85%,总氮去除率为86-89%;

9、步骤六:mabr反应池出水至深度除氟池,深度除氟池采用两级除氟,以及通过投加氧化钙、氯化钙,二级通过投加高分子絮凝剂及除氟剂,在ph值为8.8-9.2的条件下完成深度除氟。

10、进一步的,异养短程反硝化-硫自养短程反硝化协同作用在序批式反应器(sbr)中完成,接种污泥为粒径为1-5mm的厌氧颗粒污泥,电子供体为na2s2o3与ch3coona,驯化过程的工艺条件为:mlvss/ mlss:0.72,碳氮比(c/n)为2-2.5,硫氮比(s/n)为1.5-2,温度为25±2℃、ph为8.2-8.6、溶解氧(do)为0-0.4mg/l、水力停留时间(hrt)为3.2-3.8h。

11、进一步的,氧氨氧化反应塔的构型为uasb,塔内驯化过程的工艺条件为:温度为35±1℃、ph为7.5-8.2、厌氧塔外循环比为200%、氧化还原电位(orp)为-350mv--100mv、水力停留时间(hrt)为6-7h。

12、进一步的,mabr反应池采用序批式反应器(sbr),其核心是膜组件和生物膜,其中膜组件为中空纤维膜,膜丝直径为 1.8 mm,膜孔径为 0.1-1 µm。

13、优选的,所述中空纤维膜采用聚四氟乙烯。

14、进一步的,在mabr反应池中接种厌氧氨氧化菌和缺氧池絮状泥,其投入比例为1:1,反应池内驯化过程的工艺条件为:温度为30±1℃、ph为7.4-8.4、反应池循环比为200%、溶解氧(do)为0.02-0.14mg/l、水力停留时间(hrt)为6h、曝气压力为0.022mpa。

15、与现有技术相比,本发明的有益效果是:

16、1、对初步除氟后高浓度的no3—-n、f—刻蚀、制绒废水采用“自养/异养协同短程反硝化”工艺,该工艺将异养短程反硝化-硫自养短程反硝化协同作用,生化反应过程中实现酸碱反应平衡,节约了100%的酸和碱的投加量,节约了64%的外加碳源,同时no3—-n至no2—-n的转换率为80-85%,相比传统反硝化的27%的转换率,大幅度降低了药剂投加成本与污泥处置成本;

17、2、将“自养/异养协同短程反硝化”处理后的水与高nh4+-n的硅烷废水进行调配,将混合废水接入厌氧氨氧化反应塔中,使用厌氧氨氧化菌进行“厌氧氨氧化”反应,同步去除nh4+-n和no2—-n,使得脱氮速率达到4.6kg/ m3.d,总氮去除率为90-95%,nh4+-n去除率为95-98%,节约100%的曝气量,节约100%的碳源,污泥产量只有同负荷情况下传统反硝化工艺的10%,运行成本大为降低;

18、3、厌氧氨氧化反应塔出水接入mabr反应池对废水进行深度处理,利用mabr生物膜的分层结构,使得硝化/短程硝化、厌氧氨氧化和反硝化/短程反硝化反应在同一个反应器中进行,实现同步去除cod、氨氮以及总氮,且mabr反应池通过精准曝气,氧气利用率达到42%以上,能耗相比传统工艺下降一半;

19、4、采用初步除氟和末端深度除氟的组合工艺,能减少45%的碱的投加量和100%酸的投加量,大大降低了运行成本。

技术特征:

1.一种光伏废水,其特征在于:包括分别收集的高浓度的no3—-n、f—刻蚀、制绒废水和高nh4+-n的硅烷废水。

2.一种光伏废水的高效低耗处理工艺,其特征在于:步骤一:将高浓度的no3—-n、f—刻蚀、制绒废水进行均值均量后泵入除氟池,投加氧化钙与絮凝剂,调节废水的ph值在7.8-8之间进行初步除氟,将氟离子的浓度控制在500mg/l内;

3.根据权利要求2所述的一种光伏废水的高效低耗处理工艺,其特征在于:异养短程反硝化-硫自养短程反硝化协同作用在序批式反应器(sbr)中完成,接种污泥为粒径为1-5mm的厌氧颗粒污泥,电子供体为na2s2o3与ch3coona,驯化过程的工艺条件为:mlvss/ mlss:0.72,碳氮比(c/n)为2-2.5,硫氮比(s/n)为1.5-2,温度为25±2℃、ph为8.2-8.6、溶解氧(do)为0-0.4mg/l、水力停留时间(hrt)为3.2-3.8h。

4.根据权利要求2所述的一种光伏废水的高效低耗处理工艺,其特征在于:氧氨氧化反应塔的构型为uasb,塔内驯化过程的工艺条件为:温度为35±1℃、ph为7.5-8.2、厌氧塔外循环比为200%、氧化还原电位(orp)为-350mv--100mv、水力停留时间(hrt)为6-7h。

5.根据权利要求2所述的一种光伏废水的高效低耗处理工艺,其特征在于:mabr反应池采用序批式反应器(sbr),其核心是膜组件和生物膜,其中膜组件为中空纤维膜,膜丝直径为 1.8 mm,膜孔径为 0.1-1 µm。

6.根据权利要求5所述的一种光伏废水的高效低耗处理工艺,其特征在于:所述中空纤维膜采用聚四氟乙烯。

7.根据权利要求5所述的一种光伏废水的高效低耗处理工艺,其特征在于:在mabr反应池中接种厌氧氨氧化菌和缺氧池絮状泥,其投入比例为1:1,反应池内驯化过程的工艺条件为:温度为30±1℃、ph为7.4-8.4、反应池循环比为200%、溶解氧(do)为0.02-0.14mg/l、水力停留时间(hrt)为6h、曝气压力为0.022mpa。

技术总结

本发明涉及一种高NH<subgt;4</subgt;<supgt;+</supgt;‑N、高NO<subgt;3</subgt;<supgt;—</supgt;‑N及高F<supgt;—</supgt;的光伏废水的高效低耗处理工艺,初步除氟后的废水进入到协同短程反硝化池,通过池中的异养短程反硝化‑硫自养短程反硝化协同作用,让NO<subgt;3</subgt;<supgt;—</supgt;‑N反硝化反应控制在NO<subgt;2</subgt;<supgt;—</supgt;‑N这一步,避免发生全程反硝化,将短程反硝化的出水与高NH<subgt;4</subgt;<supgt;+</supgt;‑N的硅烷废水在中间水箱调配,中间通过厌氧氨氧化反应塔实现高效脱氮,反应塔出水进入MABR池,MABR生物膜特殊的分层结构,保证硝化/短程硝化、厌氧氨氧化和反硝化/短程反硝化反应在同一个反应器中进行,实现深度脱氮和去除残留COD。该工艺生化反应过程中实现酸碱反应平衡,节约了100%的酸和碱的投加量,污泥产量只有同负荷情况下传统反硝化工艺的10%,运行成本大为降低。

技术研发人员:周呈,周宇翔,钱震,徐婧,郭云琨,花艳,孙慧萍,周海锋,唐璐

受保护的技术使用者:江苏省环保集团南通有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!