一种电池注液孔自动清洁机及注液孔清洁方法与流程

本发明涉及电池生产,尤其是指一种电池注液孔自动清洁机及注液孔清洁方法。

背景技术:

1、注液是电池生产过程中的一道工序。注液完成后,为了避免注液孔处残留电解液,往往需要通过擦拭布对注液后的电池的注液孔进行擦拭,以保证电池的注液孔的清洁。

2、现有专利中,申请号为202223259095.8的中国专利文件公开了一种电池注液口自动擦拭装置,其包括:机架;擦拭机构,其设置在机架上;擦拭机构包括:第一驱动部安装在机架上,第二驱动部安装在第一驱动部的驱动端做上下行程运动;给压驱动部、旋转驱动部和擦拭部均安装在第二驱动部的驱动端做上下行程同步运动;旋转驱动部驱动擦拭部做旋转驱动,给压驱动部驱动擦拭部抵压在电池注液口上;给带机构,其设置在擦拭机构的两侧;载片机构,其设置在擦拭部和给带机构下方,载片机构的滑块往返于擦拭机构与给带机构之间。该专利文件的一个给带机构每次只能裁切出一块擦拭布,当需要一次裁切出多块擦拭布时,那就需要同时采用多个给带机构分别对不同布卷的布料进行裁切,从而造成结构复杂,成本高,相邻的两个给带机构之间的间距要与两个电池的注液孔的间距保存一致,且无法实现擦拭后的擦拭布(废弃布料)进行回收处理。

3、还有申请号为202320689417.8的中国专利文件公开了及一种清洁装置,包括:输送机构,所述输送机构包括放卷组件、裁切组件、以及承载组件,所述放卷组件用于输送料带,所述裁切组件用于将料带裁切为预设长度的擦拭件,所述承载组件用于承载并输送擦拭件;以及夹持机构,所述夹持机构包括夹持驱动件和夹爪组件,所述夹爪组件包括压柱、以及设于所述压柱两侧的夹持件;其中,所述承载组件包括第一承载块,所述第一承载块上设有凹槽,所述压柱可伸入所述凹槽,以迫使擦拭件弯折,所述夹持驱动件可驱使所述夹持件与压柱两侧的表面相抵,以夹紧弯折后的擦拭件的两端。该专利文件的一个输送机构每次只能裁切出一块擦拭布,当需要一次裁切出多块擦拭布时,那就需要同时采用多个输送机构分别对不同布卷的布料进行裁切,从而造成结构复杂,成本高,且相邻的两个输送机构之间的间距要与两个电池的注液孔的间距保存一致。

4、因此,缺陷十分明显,亟需提供一种解决方案。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种电池注液孔自动清洁机及注液孔清洁方法。

2、为了实现上述目的,本发明采用如下技术方案:

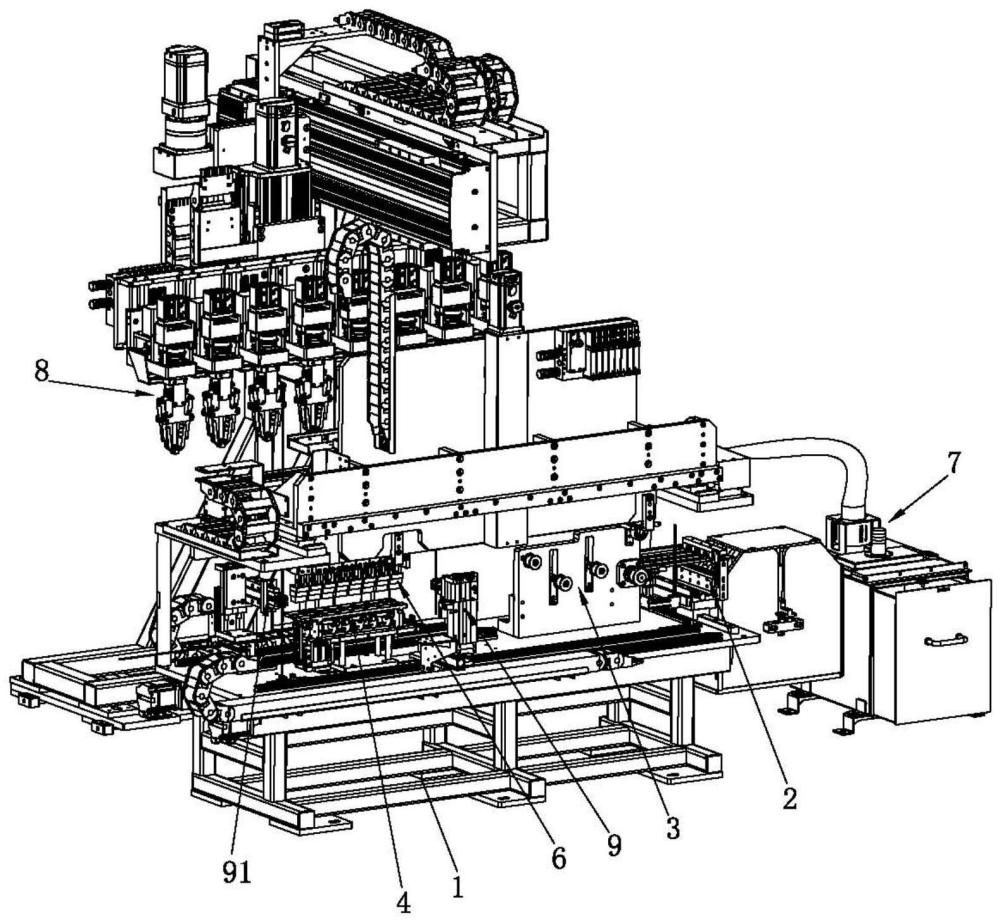

3、一种电池注液孔自动清洁机,其包括机架、设置于机架的供布装置、装设于机架并设置于供布装置的出料侧的张紧机构、装设于机架并位于张紧机构的出料侧的布料分切装置、设置于布料分切装置的一侧的布料中转平台、活动设置于布料分切装置和布料中转平台的上方的变距吸布装置、设置于布料中转平台的一侧的布料回收装置、设置于布料中转平台与布料回收装置之间或设置于布料回收装置远离布料中转平台的一侧的清洁工位、活动设置于布料中转平台、布料回收装置和清洁工位的上方的旋转清洁装置及分别移动设置于布料分切装置的两侧的第一夹布牵拉机构和第二夹布牵拉机构,第一夹布牵拉机构和第二夹布牵拉机构能够在布料分切装置的两端交替移动;布料中转平台设置有多个放料位;变距吸布装置吸取布料分切装置所分切出的多块擦拭布后变距展开并将多块擦拭布放置在多个放料位上,旋转清洁装置用于拾取多个放料位所承载的擦拭布后对清洁工位处的电池的注液孔进行擦拭清洁。

4、进一步地,供布装置包括装设于机架的布卷箱、连接于布卷箱的出料侧的多个布料导料道、转动设置于其中一个布料导料道的出料口外侧的导料辊及装设于机架并用于驱动布卷箱移动的换卷移动驱动机构,布卷箱设置有多个用于安装布卷的装料腔,多个装料腔分别与多个布料导料道一一对应连通,第一夹布牵拉机构能够移动至导料辊处。

5、进一步地,第一夹布牵拉机构或/和第二夹布牵拉机构包括装设于机架的直线驱动模组、固定连接于直线驱动模组的驱动端的升降驱动模组及固定连接于升降驱动模组的升降端的夹布模组。

6、进一步地,布料分切装置包括装设于机架的分切架、装设于分切架的分切板、转动连接于分切架并位于分切板的下方的分切轴、等间距地装设于分切轴的多个刀座、分别装设于多个刀座的多个圆刀片及装设于分切架的分切转动驱动机构,分切转动驱动机构用于驱动分切轴转动,分切轴位于圆刀片的偏心位置,分切板等间距地设置有多个分切槽,多个圆刀片分别与多个分切槽一一对应设置,圆刀片能够经由分切槽突伸至分切板的上方。

7、进一步地,分切板的顶面设置有定位槽,定位槽横向贯穿多个分切槽。

8、进一步地,旋转清洁装置包括清洁移动驱动机构、固定连接于清洁移动驱动机构的移动端的清洁升降驱动机构、固定连接于清洁升降驱动机构的升降端的升降板及分别装设于升降板的多个旋转擦拭注液孔模组,多个旋转擦拭注液孔模组分别与多个放料位一一对应设置。

9、进一步地,旋转擦拭注液孔模组包括装设于升降板的擦拭座、转动连接于擦拭座的转套、装设于擦拭座并用于驱动转套转动的擦拭转动驱动机构、装设于转套的底端的支架、滑动贯穿转套和支架的轴杆、升降设置于擦拭座并转动连接于轴杆的顶端的升降座、装设于擦拭座并用于驱动升降座升降的擦拭升降驱动器、装设于轴杆的底端的擦拭头、装设于轴杆的中部并与支架滑动连接的连接板及分别与连接板的两端活动连接的两个夹持组件,两个夹持组件对称设置,夹持组件包括连杆及夹持爪,连杆的一端与连接板的一端铰接,夹持爪的顶端与连杆的另一端铰接,夹持爪的中部与支架铰接,两个夹持爪的底端分别设置于擦拭头的两侧。

10、进一步地,变距吸布装置包括装设于机架的取放料移动机构、固定连接于取放料移动机构的移动端的取料座、装设于取料座的变距驱动机构及沿着变距驱动机构的驱动方向排列设置于取料座的多个取料机构,第一个取料机构固定连接于取料座,其余的取料机构滑动连接于取料座,最后一个取料机构与变距驱动机构的驱动端固定连接,相邻的两个取料机构之间经由变距连接组件连接;变距连接组件包括牵拉臂及牵拉块;在相邻的两个取料机构之间,牵拉臂装设于前一个取料机构,牵拉块装设于后一个取料机构;牵拉臂设置有牵拉滑槽,牵拉块滑动设置于牵拉滑槽内,牵拉块用于抵触牵拉滑槽的两个内端壁中的任一内端壁,多个放料位用于分别与变距展开后的多个取料机构一一对应设置。

11、进一步地,取料机构包括与取料座滑动连接的l型滑座、升降滑动贯穿l型滑座的水平部的导架、弹性连接于l型滑座的水平部底面与导架的底部之间的弹性件及装设于导架的底面的取料头,导架的顶部用于与l型滑座的水平部顶面抵触。

12、进一步地,布料回收装置包括回收箱、位于布料中转平台的一侧的回收导料通道、设置于回收导料通道的一端的吹气机构、连通于回收导料通道的另一端的回收导管及连通于回收导管远离回收导料通道的一端与回收箱之间的抽吸机构,回收箱的顶部开设有排气孔,回收导料通道的顶部开设有放料槽,放料槽的两相对侧壁设置有两排相对设置的毛刷组,两排毛刷组用于遮盖放料槽的端口。

13、本发明还提供一种注液孔清洁方法,基于对上述的电池注液孔自动清洁机的应用,具体步骤包括:

14、a、将多个电池输送至清洁工位处,且多个电池分别与多个放料位一一对应设置,供布装置所供应的布料绕设于张紧机构的多个张紧轮;

15、b、第一夹布牵拉机构夹持布料并将布料牵引至贯穿布料分切装置,第一夹布牵拉机构位于布料分切装置的前端,第二夹布牵拉机构移动至布料分切装置的后端并夹持布料;

16、c、布料分切装置对夹持在第一夹布牵拉机构与第二夹布牵拉机构之间的布料段进行分切,以分切出多块擦拭布;

17、d、变距吸布装置处于靠拢状态并吸取多块擦拭布,接着变距吸布装置变距展开以驱动多块擦拭布进行变距调节,以将多块擦拭布之间的距离变大,使得多块擦拭布分别与多个放料位一一对应,并将多块擦拭布放置在多个放料位上;

18、e、旋转清洁装置先拾取布料中转平台上的多块擦拭布,再将多块擦拭布分别对准多个电池的注液孔后,驱动擦拭布旋转以对电池的注液孔进行旋转擦拭;

19、f、旋转清洁装置将擦拭完注液孔的擦拭布放置在布料回收装置内进行废料回收;

20、其中,在步骤b中,当布料分切装置需要进行下一次的布料分切时,第二夹布牵拉机构夹持布料并将布料牵拉至贯穿布料分切装置,使得第二夹布牵拉机构位于布料分切装置的前端,第一夹布牵拉机构移动至布料分切装置的后端并夹持布料,使得第一夹布牵拉机构和第二夹布牵拉机构交换位置以交替牵拉布料。

21、本发明的有益效果:在实际应用中,电池输送线将注液后的多个电池排列地输送至清洁工位处,多个电池分别与多个放料位一一对应设置,与此同时,供布装置所供应的布料绕设于张紧机构的多个张紧轮后,第一夹布牵拉机构夹持布料并将布料牵引至贯穿布料分切装置,第一夹布牵拉机构位于布料分切装置的前端,第二夹布牵拉机构移动至布料分切装置的后端并夹持布料,接着布料分切装置对夹持在第一夹布牵拉机构与第二夹布牵拉机构之间的布料段进行分切,以分切出多块擦拭布,接着变距吸布装置先吸取多块擦拭布,再对多块擦拭布进行变距调节,使得多块擦拭布分别与多个放料位一一对应,并将多块擦拭布放置在多个放料位上,然后旋转清洁装置先拾取布料中转平台上的多块擦拭布,再将多块擦拭布分别对准多个电池的注液孔后,驱动擦拭布旋转以对电池的注液孔进行旋转擦拭,然后将擦拭完注液孔的擦拭布放置在布料回收装置内进行废料回收。另外,当布料分切装置需要进行下一次的布料分切时,第二夹布牵拉机构夹持布料并将布料牵拉至贯穿布料分切装置,使得第二夹布牵拉机构位于布料分切装置的前端,第一夹布牵拉机构移动至布料分切装置的后端并夹持布料,使得第一夹布牵拉机构和第二夹布牵拉机构交换位置以交替牵拉布料,以满足对布料进行牵拉以及在对布料分切前的夹持固定,提高了分切布料的效率和质量。本发明的结构简单且结构布置合理、紧凑,通过布料分切装置将布料分切成多块擦拭布,提高了裁切成型擦拭布的效率,再通过变距吸布装置对多块擦拭布进行拾取和变距调节,以使得相邻两块擦拭布的间距与相邻两个电池的注液孔的间距相等,从而能够一次性对多个电池的注液孔进行旋转擦拭清洁,且通过布料回收装置对擦拭清洁后的擦拭布进行回收,便于对擦拭布进行回收。

- 还没有人留言评论。精彩留言会获得点赞!