一种原位快速强化自养脱氮工艺中总氮去除性能的方法

本发明涉及污水处理,尤其是涉及一种原位快速强化自养脱氮工艺中总氮去除性能的方法。

背景技术:

1、近年来,在处理污水脱氮中,自养脱氮工艺由于其无需添加有机碳源,从而减少水处理成本和温室气体排放等优势而备受关注。其中,厌氧氨氧化(anaerobic ammoniaoxidation,anammox)工艺因其具有能耗低、无需外加碳源、污泥产量少等优势,已成为生物脱氮领域的研究热点。厌氧氨氧化工艺理论上可减少68%的曝气量、100%的外加碳源和90%的污泥量。但anammox菌在合成代谢时不可避免会产生一定量的硝态氮(11%),使得基于厌氧氨氧化工艺的污水处理技术总氮去除率无法达到90%以上。因此,处理厌氧氨氧化工艺所产生的硝酸盐已成为实现厌氧氨氧化工艺工程化的主要问题之一。

2、目前水中硝酸盐最常用的处理方法为反硝化工艺。反硝化工艺包括异养反硝化工艺和自养反硝化工艺,其中异养反硝化工艺由异养反硝化细菌完成,需要额外加入有机物以满足异养反硝化细菌的生命活动,容易造成二次污染等问题。而自养反硝化工艺因其无需添加额外碳源和运行成本低等优势受到越来越多的关注。其中,硫自养反硝化(sulfurautotrophic denitrification,sadn)工艺利用硫氧化菌(sulfur-oxidizing bacteria)等功能微生物,在缺氧或厌氧状态下以硝酸盐为电子受体,以还原性无机硫化物(如硫化钠)为电子供体,将硝氮或亚硝氮还原为n2。虽然目前,关于硫化物驱动的硫自养反硝化工艺已有了一定的研究基础。但是在以厌氧氨氧化菌为主的自养脱氮体系进行原位硫自养反硝化工艺来强化其总氮去除效能的研究方面仍未可知。

技术实现思路

1、本发明的目的就是为了克服现有技术存在的缺陷而提供一种原位快速强化自养脱氮工艺中总氮去除性能的方法,以高效发挥硫化物在以厌氧氨氧化为主的自养脱氮体系内的作用,从而推动硫化物在自养脱氮体系内的应用。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明的技术方案为提供一种原位快速强化自养脱氮工艺中总氮去除性能的方法,方法为:

4、将厌氧氨氧化污泥置于厌氧的反应器中,调节反应器内的ph、温度、nh4+-n浓度、no2--n浓度后,加入硫化钠,在反应器发生厌氧氨氧化反应的同时诱导硫自养反硝化反应,以去除反应中的总氮。

5、在一些具体实施方式中,厌氧的反应器中的溶解氧含量为小于0.01mg/l。

6、在一些具体实施方式中,调节反应器的ph为7.5±0.3。

7、在一些具体实施方式中,调节反应器的温度为30±1℃。

8、在一些具体实施方式中,在反应器内加入nh4cl以调节反应器内的nh4+-n浓度为50-100mg n/l。

9、在一些具体实施方式中,在反应器内加入nano2以加入调节反应器内的no2--n浓度为60-120mg n/l。

10、在一些具体实施方式中,当厌氧氨氧化污泥浓度为3000-4000mgvss/l时,所述硫化钠的添加量为0.5-50mg s2-/l。

11、在一些具体实施方式中,在所述反应器中加入含营养物质的水溶液以维持厌氧氨氧化污泥中厌氧氨氧化菌的生存环境,换水比为0.5。

12、在一些具体实施方式中,所述含营养物质的水溶液包括如下质量浓度的组分:1g/l的khco3、0.025g/l的kh2po4、0.3g/l的cacl2、0.3g/l的mgso4·7h2o、0.00625g/l的feso4·7h2o、0.00625g/l的na2edta、0.5ml/l的微量元素浓缩液,其中微量元素浓缩液包括如下质量浓度的次组分:0.035g/l的h3bo3、0.525g/l的cocl2、0.625g/l的cuso4·5h2o、1.075g/l的znso4·7h2o、2.475g/l的mncl2·4h2o、0.475g/l的nicl2·6h2o、0.55g/l的namoo4·2h2o、15g/l的na2edta。

13、在一些具体实施方式中,水力停留时间为16h。

14、本发明利用硫化钠与以厌氧氨氧化为主要反应的自养脱氮体系的反应副产物硝酸盐进行反应,诱导自养脱氮体系内发生硫自养反硝化反应,从而去除自养脱氮体系(厌氧氨氧化反应和硫自养反硝化反应)内剩余的硝酸盐,提高总氮去除效率。

15、与现有技术相比,本发明具有以下有益效果:

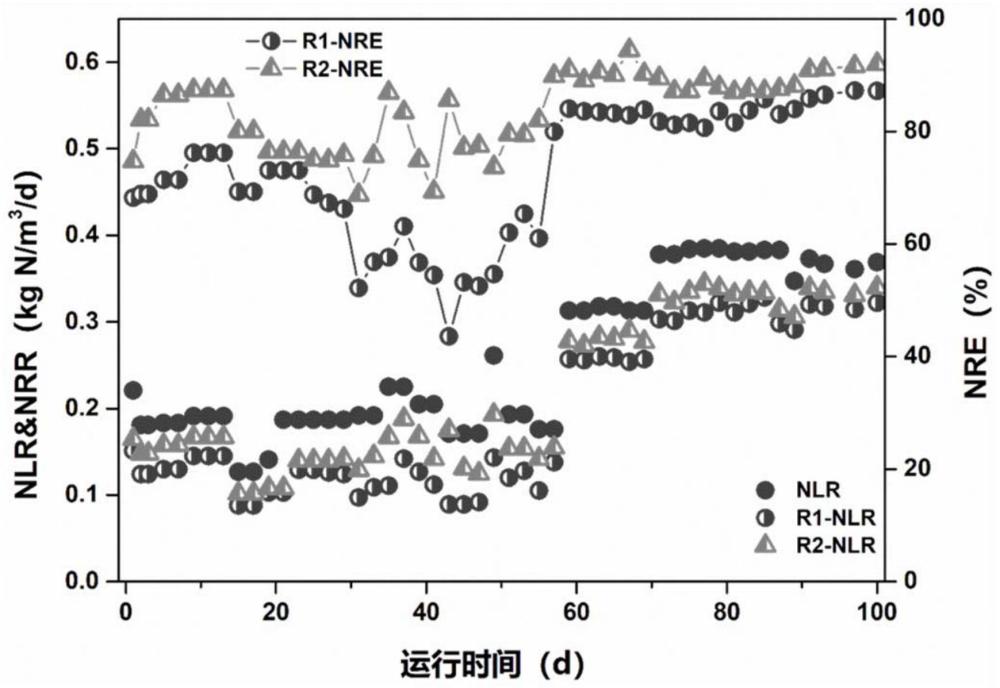

16、(1)本发明方法在不通过自养反硝化污泥驯化的前提下,在自养脱氮工艺进水中直接投加硫化钠可显著提高反应体系内总氮的去除效率,对自养脱氮体系内的功能微生物无抑制作用,对以厌氧氨氧化为主的自养脱氮工艺的运行无削弱作用,简化了实验步骤的同时也提高了总氮去除率,当进水硫化钠投加50mg s2-/l时,总氮去除性能得到显著提升可达95.5%。

17、(2)本发明适用于自养脱氮工艺出水高浓度硝酸盐的快速去除,尤其是高氨氮废水采用厌氧氨氧化工艺运行时出水硝酸盐含量较高的工况。

技术特征:

1.一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,方法为:

2.根据权利要求1所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,厌氧的反应器中的溶解氧含量为小于0.01mg/l。

3.根据权利要求1所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,调节反应器的ph为7.5±0.3。

4.根据权利要求1所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,调节反应器的温度为30±1℃。

5.根据权利要求1所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,在反应器内加入nh4cl以调节反应器内的nh4+-n浓度为50-100mg n/l。

6.根据权利要求1所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,在反应器内加入nano2以加入调节反应器内的no2--n浓度为60-120mg n/l。

7.根据权利要求1所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,当厌氧氨氧化污泥浓度为3000-4000mgvss/l时,所述硫化钠的添加量为0.5-50mg s2-/l。

8.根据权利要求1所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,在所述反应器中加入含营养物质的水溶液以维持厌氧氨氧化污泥中厌氧氨氧化菌的生存环境,换水比为0.5。

9.根据权利要求8所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,所述含营养物质的水溶液包括如下质量浓度的组分:1g/l的khco3、0.025g/l的kh2po4、0.3g/l的cacl2、0.3g/l的mgso4·7h2o、0.00625g/l的feso4·7h2o、0.00625g/l的na2edta、0.5ml/l的微量元素浓缩液,其中微量元素浓缩液包括如下质量浓度的次组分:0.035g/l的h3bo3、0.525g/l的cocl2、0.625g/l的cuso4·5h2o、1.075g/l的znso4·7h2o、2.475g/l的mncl2·4h2o、0.475g/l的nicl2·6h2o、0.55g/l的namoo4·2h2o、15g/l的na2edta。

10.根据权利要求8所述的一种原位快速强化自养脱氮工艺中总氮去除性能的方法,其特征在于,水力停留时间为16h。

技术总结

本发明涉及一种原位快速强化自养脱氮工艺中总氮去除性能的方法,方法为:将厌氧氨氧化污泥置于厌氧的反应器中,调节反应器内的pH、温度、NH<subgt;4</subgt;<supgt;+</supgt;‑N浓度和NO<subgt;2</subgt;<supgt;‑</supgt;‑N浓度后,加入硫化钠,在反应器发生厌氧氨氧化反应的同时诱导硫自养反硝化反应,以去除反应中的总氮。与现有技术相比,本发明在不通过自养反硝化污泥驯化的前提下,在自养脱氮工艺进水中直接投加硫化钠可显著提高反应体系内总氮的去除效率,简化了实验步骤的同时也提高了总氮去除率。适用于自养脱氮工艺出水高浓度硝酸盐的快速去除,当进水硫化钠投加50mg S<supgt;2‑</supgt;/L时,总氮去除性能得到显著提升可达95.5%。

技术研发人员:王亚宜,王彤,汪涵

受保护的技术使用者:同济大学

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!