一种回转窑的集尘罩的制作方法

本技术属于回转窑烟气处理,尤其涉及一种回转窑的集尘罩。

背景技术:

1、回转窑是指旋转煅烧窑,属于建材设备类。回转窑尾气中含有大量粉尘,需要除尘达标后才可排放。现有的回转窑尾气除尘,通常只采用布袋除尘器进行除尘,单一的除尘方式使得除尘效果一般,不能除去微型颗粒灰尘,而且不便于将布袋除尘器下侧的灰尘输送走,设备维护难度大;这样处理的烟气,一方面硫含量可能超标,另一方面,在布袋除尘器内布袋破裂时,烟囱冒烟严重,对环境产生严重影响。因此,亟需一种提高粉尘收集效率以及降低对环境影响的回转窑的集尘罩。

技术实现思路

1、本实用新型的目的是提供一种回转窑的集尘罩,以解决上述问题,达到提高粉尘收集效率以及降低对环境影响的目的。

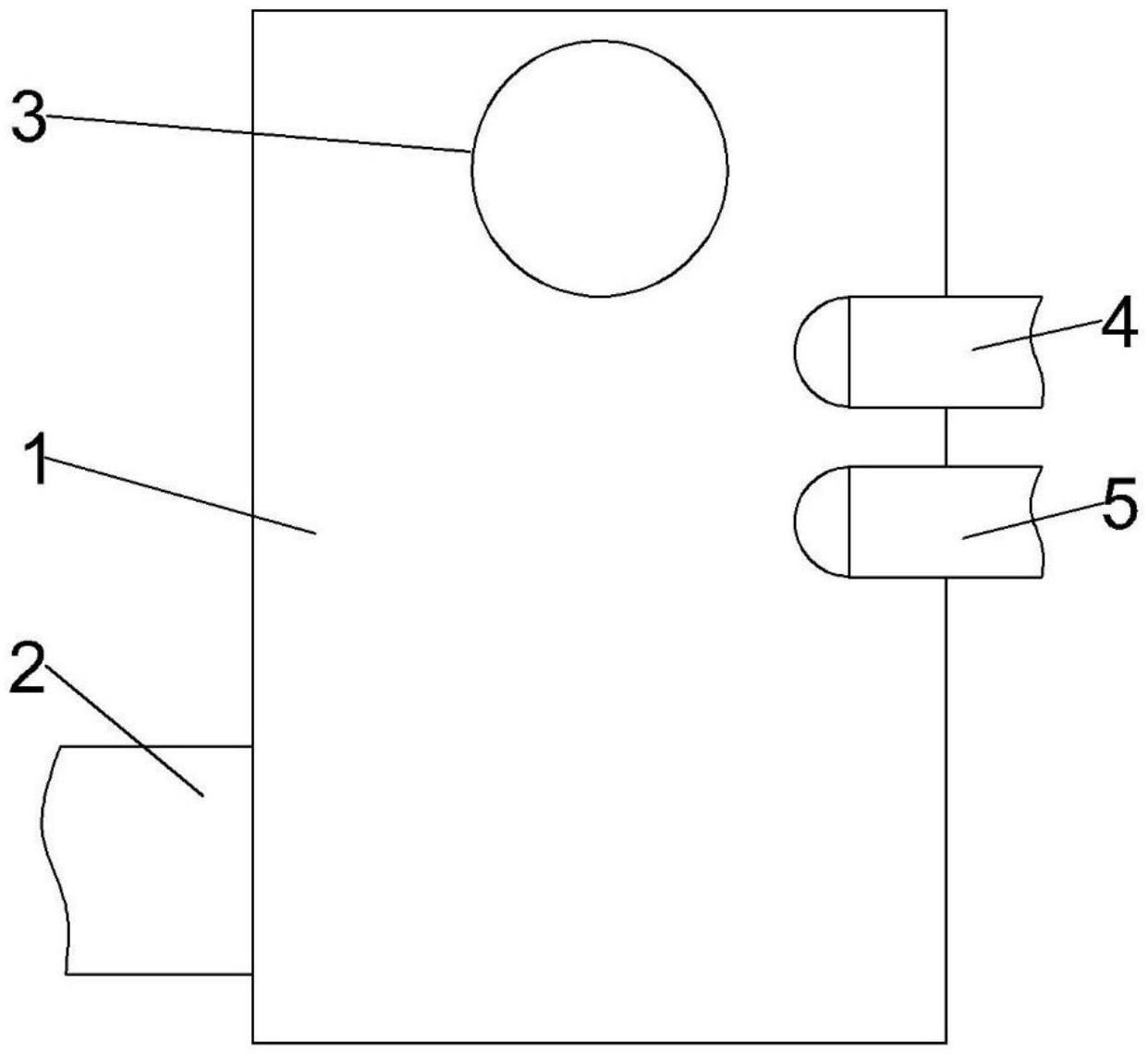

2、为实现上述目的,本实用新型提供了如下方案:一种回转窑的集尘罩,连通在回转窑体的排烟端,包括箱体,所述箱体内通过隔板分隔为第一冷却腔与第二冷却腔,所述第一冷却腔内设置有若干自清理冷却管单元,所述第一冷却腔内连通有动态冷却水,若干所述自清理冷却管单元位于所述动态冷却水内且还与所述回转窑体的排烟端连通,所述第二冷却腔内设置有消泡单元且还连通有所述动态冷却水,若干所述自清理冷却管单元的出端穿过所述隔板且还对应设置在所述消泡单元的下方,所述箱体的顶面连接有过滤烟囱单元,所述过滤烟囱单元的进口连通在所述第二冷却腔的上方。

3、优选的,所述箱体侧壁上贯穿有分流壳体,所述分流壳体的进端与所述回转窑体的排烟端连通,所述分流壳体的出端与若干所述自清理冷却管单元的进端连通,任一组所述自清理冷却管单元包括环形冷却管,所述环形冷却管位于所述动态冷却水中,所述环形冷却管固定连接在所述箱体内侧壁上,所述环形冷却管的顶侧水平连通有进气支管的出端,所述进气支管的进端与所述分流壳体的出端连通,所述环形冷却管的出端穿过所述隔板对应设置在所述消泡单元的下方,所述环形冷却管内设置有自清洁组件,所述自清洁组件通过烟气驱动。

4、优选的,所述自清洁组件包括清洁球,所述清洁球位于所述环形冷却管内,所述清洁球的直径小于所述环形冷却管的内径,所述清洁球的周侧固定连接有若干凸起,若干所述凸起分别与所述环形冷却管内侧壁滑动设置,所述进气支管与所述环形冷却管的连通处铰接有挡板总成,所述挡板总成的铰接处设置有扭簧,所述挡板总成接触设置在所述环形冷却管的向心内侧壁上,所述进气支管通过所述挡板总成的顶部与所述环形冷却管连通。

5、优选的,所述挡板总成包括铰接在所述进气支管与所述环形冷却管的连通处的空心挡板,所述空心挡板的截面为三角形,所述空心挡板顶面的一角铰接在所述进气支管与所述环形冷却管的连通处,所述扭簧设置在所述空心挡板顶面靠近所述进气支管的一角铰接处,所述空心挡板顶面的另一角铰接有导流板的一端,所述导流板的另一端与所述环形冷却管向心内侧壁接触设置,所述空心挡板最低端的一角接触设置在所述环形冷却管向心内侧壁上。

6、优选的,所述环形冷却管的出口位于所述空心挡板的下方,所述环形冷却管的出口通过排气支管穿过所述隔板。

7、优选的,所述消泡单元包括若干倾斜设置的网板,若干所述网板从上至下依次排列,若干所述网板的高端靠近所述隔板设置且与所述隔板固定连接,若干所述网板的低端与所述箱体的内侧壁之间设置有间隙,位于上方的所述网板孔隙尺寸小于位于下方的所述网板孔隙尺寸,所述排气支管的出端对应设置在位于底侧的所述网板下方。

8、优选的,所述过滤烟囱单元包括固定连接在所述箱体顶面的烟囱,所述烟囱内侧壁从上至下依次固定连接有集尘袋。

9、本实用新型具有如下技术效果:自清理冷却管单元的主要作用是在流通烟气在动态冷却水的作用下,为烟气降温,同时,在烟气的驱动作用下进行自清洁,有效避免高温粉尘烟气附着在自清理冷却管单元内,降低维护难度;消泡单元的主要作用是对进入第二冷却腔内的动态冷却水的冷却烟气进行消泡,避免气泡过大而影响烟气中的粉尘溶解于冷却水中;过滤烟囱单元的主要作用是对被冷却水过滤的烟气进行再次过滤,充分对烟气中的粉尘进行收集,有效降低对环境的污染。整体上,本申请结构简单,能够有效收集烟气中的粉尘浓度,有效降低为集尘罩的维护难度,并有效降低对环境质量的影响。

技术特征:

1.一种回转窑的集尘罩,连通在回转窑体(2)的排烟端,其特征在于:包括箱体(1),所述箱体(1)内通过隔板(12)分隔为第一冷却腔与第二冷却腔,所述第一冷却腔内设置有若干自清理冷却管单元,所述第一冷却腔内连通有动态冷却水,若干所述自清理冷却管单元位于所述动态冷却水内且还与所述回转窑体(2)的排烟端连通,所述第二冷却腔内设置有消泡单元且还连通有所述动态冷却水,若干所述自清理冷却管单元的出端穿过所述隔板(12)且还对应设置在所述消泡单元的下方,所述箱体(1)的顶面连接有过滤烟囱单元,所述过滤烟囱单元的进口连通在所述第二冷却腔的上方。

2.根据权利要求1所述的回转窑的集尘罩,其特征在于:所述箱体(1)侧壁上贯穿有分流壳体(6),所述分流壳体(6)的进端与所述回转窑体(2)的排烟端连通,所述分流壳体(6)的出端与若干所述自清理冷却管单元的进端连通,任一组所述自清理冷却管单元包括环形冷却管(8),所述环形冷却管(8)位于所述动态冷却水中,所述环形冷却管(8)固定连接在所述箱体(1)内侧壁上,所述环形冷却管(8)的顶侧水平连通有进气支管(7)的出端,所述进气支管(7)的进端与所述分流壳体(6)的出端连通,所述环形冷却管(8)的出端穿过所述隔板(12)对应设置在所述消泡单元的下方,所述环形冷却管(8)内设置有自清洁组件,所述自清洁组件通过烟气驱动。

3.根据权利要求2所述的回转窑的集尘罩,其特征在于:所述自清洁组件包括清洁球(19),所述清洁球(19)位于所述环形冷却管(8)内,所述清洁球(19)的直径小于所述环形冷却管(8)的内径,所述清洁球(19)的周侧固定连接有若干凸起,若干所述凸起分别与所述环形冷却管(8)内侧壁滑动设置,所述进气支管(7)与所述环形冷却管(8)的连通处铰接有挡板总成,所述挡板总成的铰接处设置有扭簧,所述挡板总成接触设置在所述环形冷却管(8)的向心内侧壁上,所述进气支管(7)通过所述挡板总成的顶部与所述环形冷却管(8)连通。

4.根据权利要求3所述的回转窑的集尘罩,其特征在于:所述挡板总成包括铰接在所述进气支管(7)与所述环形冷却管(8)的连通处的空心挡板(10),所述空心挡板(10)的截面为三角形,所述空心挡板(10)顶面的一角铰接在所述进气支管(7)与所述环形冷却管(8)的连通处,所述扭簧设置在所述空心挡板(10)顶面靠近所述进气支管(7)的一角铰接处,所述空心挡板(10)顶面的另一角铰接有导流板(11)的一端,所述导流板(11)的另一端与所述环形冷却管(8)向心内侧壁接触设置,所述空心挡板(10)最低端的一角接触设置在所述环形冷却管(8)向心内侧壁上。

5.根据权利要求4所述的回转窑的集尘罩,其特征在于:所述环形冷却管(8)的出口位于所述空心挡板(10)的下方,所述环形冷却管(8)的出口通过排气支管(9)穿过所述隔板(12)。

6.根据权利要求5所述的回转窑的集尘罩,其特征在于:所述消泡单元包括若干倾斜设置的网板(16),若干所述网板(16)从上至下依次排列,若干所述网板(16)的高端靠近所述隔板(12)设置且与所述隔板(12)固定连接,若干所述网板(16)的低端与所述箱体(1)的内侧壁之间设置有间隙(15),位于上方的所述网板(16)孔隙尺寸小于位于下方的所述网板(16)孔隙尺寸,所述排气支管(9)的出端对应设置在位于底侧的所述网板(16)下方。

7.根据权利要求1所述的回转窑的集尘罩,其特征在于:所述过滤烟囱单元包括固定连接在所述箱体(1)顶面的烟囱(3),所述烟囱(3)内侧壁从上至下依次固定连接有集尘袋(17)。

技术总结

本技术属于回转窑烟气处理技术领域,尤其涉及一种回转窑的集尘罩,包括箱体,箱体内通过隔板分隔为第一冷却腔与第二冷却腔,第一冷却腔内设置有若干自清理冷却管单元,第一冷却腔内连通有动态冷却水,若干自清理冷却管单元位于动态冷却水内且还与回转窑体的排烟端连通,第二冷却腔内设置有消泡单元且还连通有动态冷却水,若干自清理冷却管单元的出端穿过隔板且还对应设置在消泡单元的下方,箱体的顶面连接有过滤烟囱单元,过滤烟囱单元的进口连通在第二冷却腔的上方。本申请结构简单,能够有效收集烟气中的粉尘浓度,有效降低为集尘罩的维护难度,并有效降低对环境质量的影响。

技术研发人员:王伟,刘文龙,张东亮,李志琴,郭义庆

受保护的技术使用者:河北三益再生资源利用有限公司

技术研发日:20230110

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!