线材除锈末装置的制作方法

【】本技术涉及线材的,特别是除锈末装置的。

背景技术

0、

背景技术:

1、目前在生产加工上,生产出来的线材会堆积保存起来,长时间不使用的话,容易与空气中的水汽和氧气反应,在表面形成锈迹,使线材的表面变脆变薄,不去除锈迹的话线材会被加速腐蚀掉,使线材的质量变差,除锈的工艺有很多,包括化学除锈、物理除锈和激光除锈。物理除锈一般通过打磨的方式来进行除锈,在除锈过程中会产生一些锈迹破碎所形成的锈末,这些锈末会粘附在线材上。现有的除锈装置往往不会对锈末进行处理,如专利cn216504216u公开的一种线材除锈设备,其并未对除锈过程中产生的锈末进行清理,经过除锈的线材上任然会粘附有较多的锈末,这些锈末容易引起线材的二次生锈,同时也会对线材的后续使用带来影响。

技术实现思路

0、

技术实现要素:

1、本实用新型的目的就是解决现有技术中的问题,提出线材除锈末装置,能够使经过除锈后的线材上的锈末得到有效的清理。

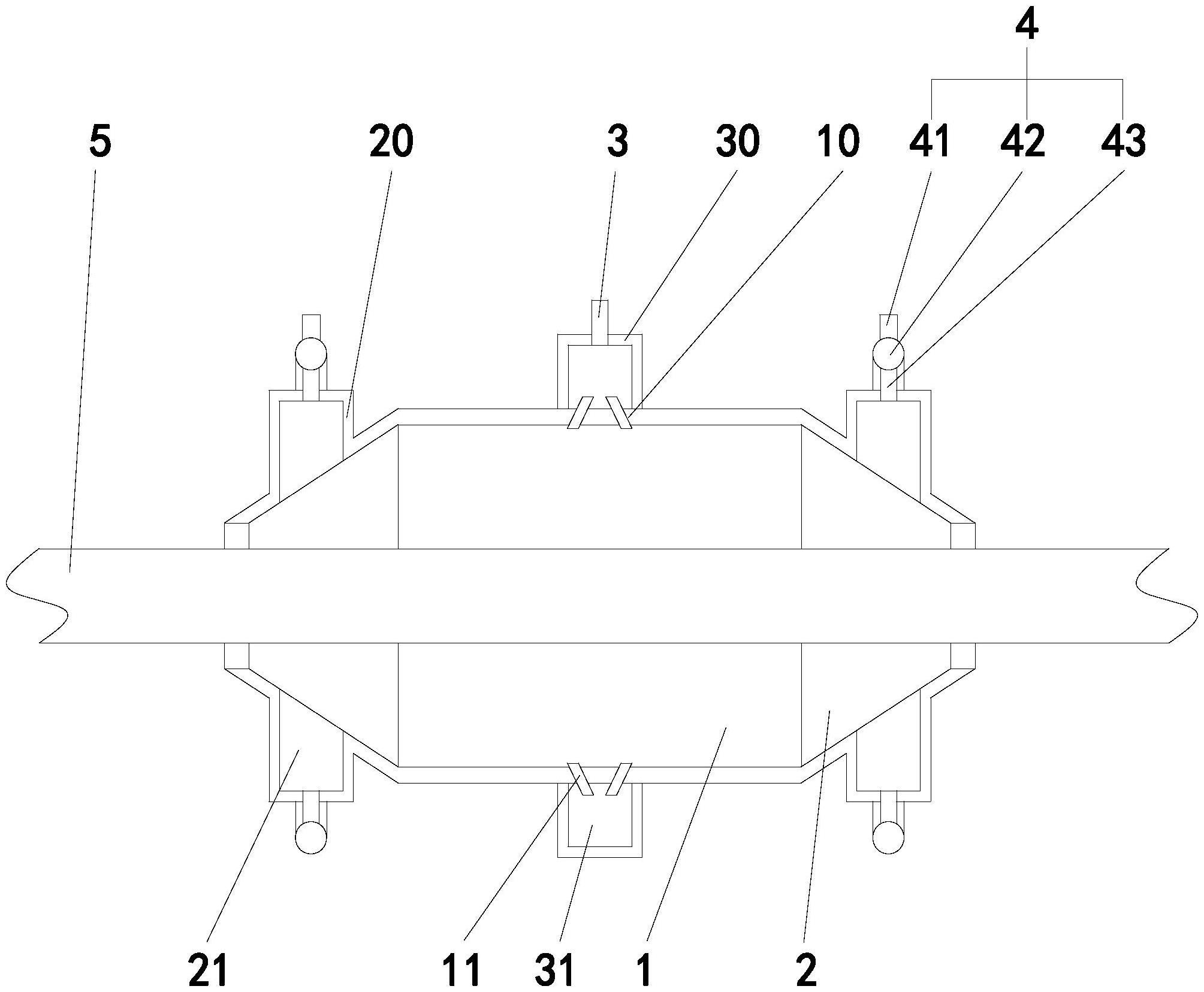

2、为实现上述目的,本实用新型提出了线材除锈末装置,包括圆管、锥形管、进气管、吸气管、吹气环,所述圆管为一根左右水平走向的直管,圆管的左右两端均固定有一根锥形管,锥形管的大径端与圆管相固定,圆管与锥形管位于同一中轴线上,所述圆管的外壁中部固定有一个吹气环,吹气环截面呈c形,吹气环与圆管的外壁共同构成一个吹气通道,所述吹气环上固定有一根进气管,进气管与吹气通道相连通,所述圆管上设有若干个出气孔,出气孔连通吹气通道和圆管的内部,所有出气孔分布在两个与圆管同心的圆周上,位于左侧的出气孔自吹气通道端向左倾斜,位于右侧的出气孔自吹气通道端向右倾斜,所述锥形管侧壁上设有一圈向外凸起的凸环,凸环在锥形管的内侧形成一个环形槽,所述吸气管有两个,两个吸气管与锥形管一一对应,吸气管与相对应的锥形管上的凸环相连,吸气管与环形槽相连通。

3、作为优选,所述出气孔上插有引导管,引导管为一根倾斜方向与所在出气孔一致的直管。

4、作为优选,所述吸气管由主管体、环形管、连通管组成,环形管套在凸环的外部,环形管与凸环之间通过若干根连通管相连,环形管与主管体相连。

5、作为优选,所述圆管与锥形管为一体式结构。

6、本实用新型的有益效果:本实用新型通过将出气孔设置成倾斜状态,使得出气孔吹出的风可有效的将线材上的锈末吹气,并通过吸气管相锈末吸走,不但避免了锈末的二次粘附,而且锈末也不易四处飘散,保证了生产环境的清洁。

7、本实用新型的特征及优点将通过实施例结合附图进行详细说明。

技术特征:

1.线材除锈末装置,其特征在于:包括圆管(1)、锥形管(2)、进气管(3)、吸气管(4)、吹气环(30),所述圆管(1)为一根左右水平走向的直管,圆管(1)的左右两端均固定有一根锥形管(2),锥形管(2)的大径端与圆管(1)相固定,圆管(1)与锥形管(2)位于同一中轴线上,所述圆管(1)的外壁中部固定有一个吹气环(30),吹气环(30)截面呈c形,吹气环(30)与圆管(1)的外壁共同构成一个吹气通道(31),所述吹气环(30)上固定有一根进气管(3),进气管(3)与吹气通道(31)相连通,所述圆管(1)上设有若干个出气孔(10),出气孔(10)连通吹气通道(31)和圆管(1)的内部,所有出气孔(10)分布在两个与圆管(1)同心的圆周上,位于左侧的出气孔(10)自吹气通道(31)端向左倾斜,位于右侧的出气孔(10)自吹气通道(31)端向右倾斜,所述锥形管(2)侧壁上设有一圈向外凸起的凸环(20),凸环(20)在锥形管(2)的内侧形成一个环形槽(21),所述吸气管(4)有两个,两个吸气管(4)与锥形管(2)一一对应,吸气管(4)与相对应的锥形管(2)上的凸环(20)相连,吸气管(4)与环形槽(21)相连通。

2.如权利要求1所述的线材除锈末装置,其特征在于:所述出气孔(10)上插有引导管(11),引导管(11)为一根倾斜方向与所在出气孔(10)一致的直管。

3.如权利要求1所述的线材除锈末装置,其特征在于:所述吸气管(4)由主管体(41)、环形管(42)、连通管(43)组成,环形管(42)套在凸环(20)的外部,环形管(42)与凸环(20)之间通过若干根连通管(43)相连,环形管(42)与主管体(41)相连。

4.如权利要求1所述的线材除锈末装置,其特征在于:所述圆管(1)与锥形管(2)为一体式结构。

技术总结

本技术公开了线材除锈末装置,包括圆管、锥形管、进气管、吸气管、吹气环,所述圆管为一根左右水平走向的直管,圆管的左右两端均固定有一根锥形管,锥形管的大径端与圆管相固定,圆管与锥形管位于同一中轴线上,所述圆管的外壁中部固定有一个吹气环,出气环截面呈C形,吹气环与圆管的外壁共同构成一个吹气通道,所述吹气环上固定有一根进气管,进气管与吹气通道相连通,所述圆管上设有若干个出气孔。本技术通过将出气孔设置成倾斜状态,使得出气孔吹出的风可有效的将线材上的锈末吹气,并通过吸气管相锈末吸走,不但避免了锈末的二次粘附,而且锈末也不易四处飘散,保证了生产环境的清洁。

技术研发人员:袁建民

受保护的技术使用者:嘉兴市新大金属有限公司

技术研发日:20230213

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!