一种生产线槽体自动清洗结构的制作方法

本技术涉及一种产线维护结构,特别是一种生产线槽体自动清洗结构。

背景技术:

1、为确保产品质量符合国际标准及客户要求、生产设备稳定、药液化学特性稳定、各槽体清洁考虑等因素,生产线槽体定期清洁保养尤其重要。

2、现今线路板行业中,因为必须顾及产量及客户交货期,正常固定生产并定期清洁保养经常同步进行。及此,企业需要聘请大量人员只为满足“不停歇生产”同时“必须性定期清洁保养”。

技术实现思路

1、实用新型目的:为解决上述问题,本实用新型提供一种“生产线槽体自动清洗装置”设计,不单能有效的对目标产线/槽体进行自动清洗保养,还缩减大量人力资源于“清洁保养”工作上。

2、技术方案:为实现上述目的,本实用新型提供以下技术方案:

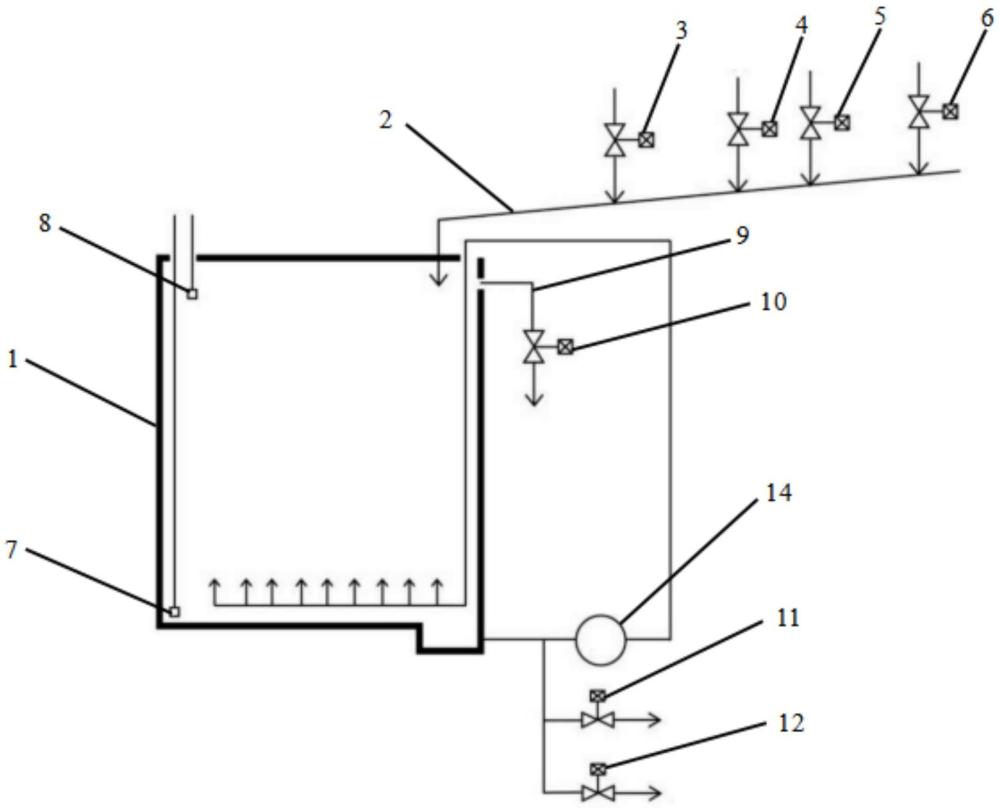

3、一种生产线槽体自动清洗结构,包括槽体,槽体连接注液管道,注液管道沿靠近槽体的方向,倾斜向下设置,在注液管道上,设置高度依次从低到高设置药液气动阀门、清洁液气动阀门、中和液气动阀门和进水气动阀门,靠近槽体底部的设置设有第一液位传感器,靠近槽体顶部的位置设有第二液位传感器,高于第二液位传感器的槽体侧面设有溢流管道,溢流管道上设有溢流气动阀门,槽体的底部设有排液口,排液口的两条支管上分别设置排液气动阀门和排废水气动阀门,所有的气动阀门均连接至plc控制器,plc控制器连接至两个液位传感器。

4、进一步地,所述排液口还连接第三支管,第三支管连接循环泵后再回到槽体并设置于槽体底部。

5、进一步地,所述注液管道的管内壁沿靠近槽体的方向形成顺时针内螺旋纹。

6、进一步地,所述注液管道的管内壁沿靠近槽体的方向形成逆时针内螺旋纹。

7、注液管道内壁设有螺旋纹,供清洁液及水充分时间混合,其中采用顺时针螺旋纹和逆时针螺旋纹的效果大致相同。

8、进一步地,所述注液管道连接到槽体靠近底部的位置。

9、进一步地,所述循环泵连接至plc控制器。

10、工作原理:操作员在plc控制器制定所对应的清洗时间和排放时间等有关参数,于plc控制器按下开始,药液气动阀门和溢流气动阀门关闭,清洁保养自动开始运作﹕

11、1、排液气动阀门打开,槽体内原药液/废旧药液排放至相应管道,至第一液位传感器设置高度时触发plc控制器预设定时器开始倒时器,让槽底剩余废旧药液彻底排空。

12、2、定时器倒时器完毕,有关排放阀门关闭,同时进水气动阀门立即打开,进水至槽体内,到第二液位传感器设置高度时停止,自动启动循环泵进行清洗至预设定时间停止。

13、3、排废水气动阀门打开,槽体内废水排放至相应管道,至第一液位传感器设置高度时触发plc控制器预设定时器开始倒时器,让槽体底部剩余废水彻底排空。

14、4、定时器倒时器完毕,有关排放阀门关闭,清洁液气动阀门及进水气动阀门立即同时打开,经注液管道进至槽体内,到第二液位传感器设置高度时停止,自动启动循环泵进行清洗至预设定时间停止。

15、5、重复步骤1至3一次。

16、6、定时器倒时器完毕,有关排放阀门关闭,中和液气动阀门及进水气动阀门立即同时打开,经注液管道进至槽体内,到第二液位传感器设置高度时停止,自动启动循环泵进行清洗至预设定时间停止。

17、7、重复步骤1。

18、8、重复步骤2及3,进水清洗排水(次数以实际情况而修改)。

19、9、自动清洗完毕,溢流气动阀门和药液气动阀门打开,排液气动阀门、进水气动阀门、排废水气动阀门、清洁液气动阀门、中和液气动阀门全关闭,待重新配槽生产。

20、有益效果:本实用新型与现有技术相比:

21、采用本实用新型的设计方案,全自动操控,高度自动化,节省人员,无需人为手动开关阀门,减少出错机会。

22、通过将所加液体的顺序和高度相结合,使得液体加入不会造成管道残留。

23、具体的,除水以外,其他的液体添加顺序,后添加的液体都是针对前添加液体的清洗操作,故后添加的液体都设置更高的位置,这样后添加的液体每次都能都管道内上一步添加液体的残留进行冲刷,防止管道残留,也由于水在最高处,每次水也会进行冲刷,降低管道残留。

技术特征:

1.一种生产线槽体自动清洗结构,包括槽体,槽体连接注液管道,其特征在于:注液管道沿靠近槽体的方向,倾斜向下设置,在注液管道上,设置高度依次从低到高设置药液气动阀门、清洁液气动阀门、中和液气动阀门和进水气动阀门,靠近槽体底部的设置设有第一液位传感器,靠近槽体顶部的位置设有第二液位传感器,高于第二液位传感器的槽体侧面设有溢流管道,溢流管道上设有溢流气动阀门,槽体的底部设有排液口,排液口的两条支管上分别设置排液气动阀门和排废水气动阀门,所有的气动阀门均连接至plc控制器,plc控制器连接至两个液位传感器。

2.根据权利要求1所述的生产线槽体自动清洗结构,其特征在于:所述排液口还连接第三支管,第三支管连接循环泵后再回到槽体并设置于槽体底部。

3.根据权利要求1所述的生产线槽体自动清洗结构,其特征在于:所述注液管道的管内壁沿靠近槽体的方向形成顺时针内螺旋纹。

4.根据权利要求1所述的生产线槽体自动清洗结构,其特征在于:所述注液管道的管内壁沿靠近槽体的方向形成逆时针内螺旋纹。

5.根据权利要求1所述的生产线槽体自动清洗结构,其特征在于:所述注液管道连接到槽体靠近底部的位置。

6.根据权利要求2所述的生产线槽体自动清洗结构,其特征在于:所述循环泵连接至plc控制器。

技术总结

本技术公开了一种生产线槽体自动清洗结构,包括槽体,槽体靠近底部的位置连接注液管道,注液管道沿靠近槽体的方向,倾斜向下设置,在注液管道上,设置高度依次从低到高设置药液气动阀门、清洁液气动阀门、中和液气动阀门和进水气动阀门,靠近槽体底部的设置设有第一液位传感器,靠近槽体顶部的位置设有第二液位传感器,高于第二液位传感器的槽体侧面设有溢流管道,溢流管道上设有溢流气动阀门,槽体的底部设有排液口,排液口的两条支管上分别设置排液气动阀门和排废水气动阀门,所有的气动阀门均连接至PLC控制器,PLC控制器连接至两个液位传感器。采用本技术的设计方案,通过将所加液体的顺序和高度相结合,使得液体加入不会造成管道残留。

技术研发人员:莫其森

受保护的技术使用者:加宏科技(无锡)股份有限公司

技术研发日:20230403

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!