一种管道内吹器的制作方法

本技术是一种管道内吹器,属于镀锌钢管加工。

背景技术:

1、镀锌钢管表面有热浸镀或电镀锌层的钢管,镀锌可增加钢管的抗腐蚀能力,延长使用寿命,镀锌管的用途很广,在镀锌钢管加工过程中,一般先生产成型出钢管,然后对钢管内外表面进行镀锌处理,但是刚成型生产出的钢管内外表面均附着有废屑等杂质,为了防止杂质影响后续镀锌作业,要对钢管内外表面附着的杂质进行清理,一般采用管道内吹器对钢管内壁进行清理作业,现有技术中管道内吹器一般由机架、设置在机架上的吹风设备、与吹风设备出口连通的喷头以及设置在机架上并位于喷头外侧用于对钢管进行托举的支撑架构成,在使用时,先将钢管放置到支撑架上,使钢管的一端开口正对喷头,然后移动钢管使喷头与钢管开口对接,然后启动吹风设备,然后通过喷头向钢管内进行吹气,可对钢管内杂质进行清理,实现内吹作业,然后才对钢管进行镀锌处理,但是一般生产出的钢管长度较长,而通过喷头向钢管一端开口内进行吹气过程中,气体在较长的钢管内流动时,气体流动速度会被阻碍,致使流动在钢管内远离喷头一侧的气体流速变缓,易使这部分钢管内附着的杂质无法被有效清理,导致钢管内仍残留有杂质概率较高,会影响内吹质量。

技术实现思路

1、针对现有技术存在的不足,本实用新型目的是提供一种管道内吹器,以解决上述背景技术中提出的问题,本实用新型达到沿着钢管内壁长度方向进行移动式吹屑的目的,提升内吹质量。

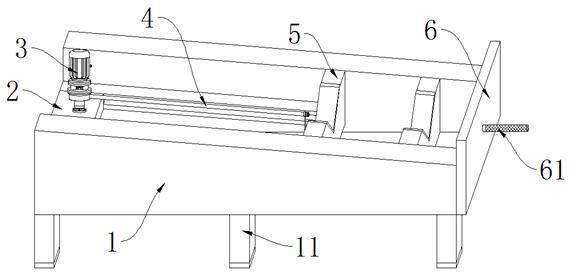

2、为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种管道内吹器,包括平行布置的两个左宽右窄布置的梯形板,两个所述梯形板之间右侧等距安装多个纵向布置的v型块,所述v型块的开口朝上布置且v型块上端面与梯形板的上端斜面重合,位于最后侧的所述v型块右侧安装竖向布置的挡板,两个所述梯形板均设置在挡板左端上,位于前侧的所述梯形板后端左侧安装左高右低倾斜布置的第一盒体,所述第一盒体开口朝后布置且第一盒体位于v型块左侧,所述第一盒体后侧设置左高右低倾斜布置的安装板,所述第一盒体内部转动连接沿着第一盒体长度方向布置的丝杆,所述第一盒体左端安装驱动设备的固定部,所述驱动设备的活动部穿过第一盒体并与丝杆连接,所述丝杆外端通过滚动螺母副连接第一滑块,所述第一滑块滑动连接在第一盒体内,且第一滑块延伸出第一盒体后侧并与安装板前端连接,位于后侧的所述梯形板前端左侧设置左高右低倾斜布置的辅助件且辅助件位于v型块左侧,所述辅助件与安装板后端连接,所述安装板上端中间位置安装吹气设备且吹气设备与安装板垂直布置,所述吹气设备右端开口连通安装左高右低倾斜布置的金属管,所述金属管背离吹气设备一端连通设置喷气件且喷气件位于v型块左侧。

3、进一步地,所述喷气件包括中空圆盘,所述中空圆盘与金属管背离吹气设备一端连通安装,所述中空圆盘右端等距连通多个倾斜布置的喷头,多个所述喷头呈左窄右宽的锥形布置,所述中空圆盘环形端等距设置呈圆形布置的多个第一滚动构件的固定部。

4、进一步地,所述金属管外端套装套筒且套筒与金属管平行布置,所述套筒位于第一盒体与辅助件之间,所述套筒环形内壁等距设置呈圆形布置的多个第二滚动构件的固定部,且多个第二滚动构件的滚动部均贴合在金属管外端上。

5、进一步地,所述套筒下端安装l型杆的竖向部,所述l型杆的横向部设置在位于最左侧的v型块左端下侧边缘位置上。

6、进一步地,所述辅助件包括左高右低倾斜布置的第二盒体,所述第二盒体设置在位于后侧的梯形板前端且第二盒体的开口朝前布置,所述第二盒体内滑动连接第二滑块,且第二滑块延伸出第二盒体前侧并与安装板后端连接。

7、进一步地,所述第二盒体内部设置沿着第二盒体长度方向布置的导向件,所述导向件贯穿第二滑块且第二滑块与导向件滑动连接。

8、进一步地,所述梯形板下端等距设置多个竖向布置的矩形杆,所述矩形杆下端安装防滑垫。

9、本实用新型的有益效果:

10、1、利用空气泵,向金属管内输送气流,而金属管内气流向中空圆盘内输送,然后通过多个喷头向外喷洒气流,同时利用电机以及丝杆,使安装板、吹气设备、金属管、中空圆盘以及喷头均向右沿着倾斜轨迹进行机械式移动,使中空圆盘以及喷头安插到钢管内,再使中空圆盘以及喷头沿着钢管内向右移动,达到沿着钢管内壁长度方向进行移动式吹屑的目的,提升内吹质量,有效保证后续钢管内壁镀锌质量,提升镀锌后钢管的合格率。

11、2、先将钢管放置到多个v型块的v槽内,从而将钢管呈左高右低倾斜放置,方便后续内吹时进行排渣作业,提升内吹效果。

12、3、在钢管放置时,将钢管的一端安插到定位孔内,实现钢管的定位安装,在对钢管进行内吹过程中,钢管内吹出的废屑会沿着通孔、内筒进入滤袋内,达到对吹出的废屑进行便捷收集的目的,便于使用,另外可对外筒进行转动,因内筒与外筒螺纹连接,所以外筒转动会使外筒与内筒之间进行分离,方便对滤袋内收集的废屑进行清理。

13、4、中空圆盘在钢管内进行移动时,第一牛眼球的滚动部会在钢管内壁进行滚动,可对中空圆盘进行支撑,有效避免中空圆盘与钢管内壁发生摩擦,可对钢管进行保护。

14、5、利用l型杆对套筒进行托举,此时套筒与第二牛眼球配合使用,一方面对金属管进行托举,另一方面对金属管移动进行导向,有效减少金属管发生形变概率。

技术特征:

1.一种管道内吹器,其特征在于:包括平行布置的两个左宽右窄布置的梯形板(1),两个所述梯形板(1)之间右侧等距安装多个纵向布置的v型块(5),所述v型块(5)的开口朝上布置且v型块(5)上端面与梯形板(1)的上端斜面重合,位于最后侧的所述v型块(5)右侧安装竖向布置的挡板(6),两个所述梯形板(1)均设置在挡板(6)左端上,位于前侧的所述梯形板(1)后端左侧安装左高右低倾斜布置的第一盒体(23),所述第一盒体(23)开口朝后布置且第一盒体(23)位于v型块(5)左侧,所述第一盒体(23)后侧设置左高右低倾斜布置的安装板(2),所述第一盒体(23)内部转动连接沿着第一盒体(23)长度方向布置的丝杆(24),所述第一盒体(23)左端安装驱动设备的固定部,所述驱动设备的活动部穿过第一盒体(23)并与丝杆(24)连接,所述丝杆(24)外端通过滚动螺母副连接第一滑块(22),所述第一滑块(22)滑动连接在第一盒体(23)内,且第一滑块(22)延伸出第一盒体(23)后侧并与安装板(2)前端连接,位于后侧的所述梯形板(1)前端左侧设置左高右低倾斜布置的辅助件且辅助件位于v型块(5)左侧,所述辅助件与安装板(2)后端连接,所述安装板(2)上端中间位置安装吹气设备且吹气设备与安装板(2)垂直布置,所述吹气设备右端开口连通安装左高右低倾斜布置的金属管(4),所述金属管(4)背离吹气设备一端连通设置喷气件且喷气件位于v型块(5)左侧。

2.根据权利要求1所述的一种管道内吹器,其特征在于:所述喷气件包括中空圆盘(41),所述中空圆盘(41)与金属管(4)背离吹气设备一端连通安装,所述中空圆盘(41)右端等距连通多个倾斜布置的喷头(42),多个所述喷头(42)呈左窄右宽的锥形布置,所述中空圆盘(41)环形端等距设置呈圆形布置的多个第一滚动构件的固定部。

3.根据权利要求2所述的一种管道内吹器,其特征在于:所述金属管(4)外端套装套筒(44)且套筒(44)与金属管(4)平行布置,所述套筒(44)位于第一盒体(23)与辅助件之间,所述套筒(44)环形内壁等距设置呈圆形布置的多个第二滚动构件的固定部,且多个第二滚动构件的滚动部均贴合在金属管(4)外端上。

4.根据权利要求3所述的一种管道内吹器,其特征在于:所述套筒(44)下端安装l型杆(51)的竖向部,所述l型杆(51)的横向部设置在位于最左侧的v型块(5)左端下侧边缘位置上。

5.根据权利要求1所述的一种管道内吹器,其特征在于:所述辅助件包括左高右低倾斜布置的第二盒体(27),所述第二盒体(27)设置在位于后侧的梯形板(1)前端且第二盒体(27)的开口朝前布置,所述第二盒体(27)内滑动连接第二滑块(26),且第二滑块(26)延伸出第二盒体(27)前侧并与安装板(2)后端连接。

6.根据权利要求5所述的一种管道内吹器,其特征在于:所述第二盒体(27)内部设置沿着第二盒体(27)长度方向布置的导向件,所述导向件贯穿第二滑块(26)且第二滑块(26)与导向件滑动连接。

7.根据权利要求1所述的一种管道内吹器,其特征在于:所述梯形板(1)下端等距设置多个竖向布置的矩形杆(11),所述矩形杆(11)下端安装防滑垫。

技术总结

本技术提供一种管道内吹器,包括两个梯形板,两个所述梯形板之间右侧等距安装多个V型块,位于前侧的所述梯形板后端左侧安装第一盒体,所述第一盒体后侧设置安装板,所述第一盒体内部转动连接丝杆,所述第一盒体左端安装驱动设备的固定部,所述驱动设备的活动部穿过第一盒体并与丝杆连接,所述丝杆外端通过滚动螺母副连接第一滑块,所述第一滑块滑动连接在第一盒体内,且第一滑块延伸出第一盒体后侧并与安装板前端连接,所述安装板上端中间位置安装吹气设备,所述吹气设备右端开口连通安装金属管,所述金属管背离吹气设备一端连通设置喷气件,该设计达到沿着钢管内壁长度方向进行移动式吹屑的目的,提升内吹质量。

技术研发人员:刘毅

受保护的技术使用者:天津市亚诚钢管制造有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!