一种铝灰处置利用安全制浆罐的制作方法

本技术涉及工业回收,特别涉及一种铝灰处置利用安全制浆罐。

背景技术:

1、铝灰是电解铝铸造、合金过程中生产工艺中产生的熔渣扒渣经炒灰提铝加工后的产物,我们也俗称其为二次铝灰。其主要成分为单质铝、氧化铝、二氧化硅、氧化钙、氧化铁、氟化钠、氯化钠等,因其含有氟化物和具有反应性、毒性,国家环保部与发展和改革委员会将铝灰列入《国家危险废物名录》,我国铝工业经过几十年的快速发展,铝产量已多年位居世界第一,为国民经济的快速发展提供了有力支撑,每年产生的二次铝灰百余万吨,多年来尽管就铝灰中铝的综合利用进行了较多的研究,提出了许多的综合利用方案,但因铝灰成分复杂,加之其具有较大活性,能和水混合后反应放热并释放出氢气氨气等危险有毒有害气体,所以,铝灰处置和利用均有极大技术壁垒,如何高效资源化利用和处理铝灰对我国铝工业及环境保护具有重要意义。

2、目前大部分铝灰处置或资源化利用技术中,均需要将铝灰降低活性,释放其氨气后再进一步处置利用,才能一定程度上确保其安全,释放活性基本采用与水或者酸碱溶液反应,但反应后会放出大量危险有毒有害气体,或者紧无法实现急放料,所以如何在铝灰与溶液制浆时保证其安全性,是目前铝灰处置的一个难题。

技术实现思路

1、针对背景技术中存在的技术问题,本实用新型的目的是提供一种铝灰处置利用安全制浆罐,将铝灰和溶液安全的进行混合,增强铝灰的利用率。

2、为实现上述目的,本实用新型提供的技术方案为:

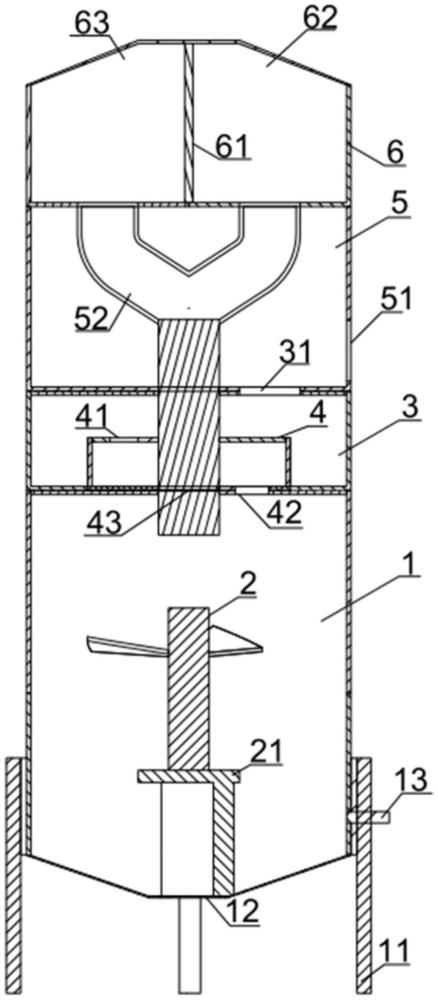

3、一种铝灰处置利用安全制浆罐,包括搅拌筒、过滤筒和进料筒,所述搅拌筒下端设置有紧急排料孔和出料口,所述过滤筒设置在搅拌筒的上端,过滤筒的内部设置有氨气过滤筒和氢气过滤筒,所述进料筒设置在过滤筒的上端,进料筒的内部设置有分流管,进料筒的圆周表面上贯穿设置有排气孔。

4、作为优选,搅拌筒的底部为弧形凸面,凸面上设置有出料口,搅拌筒的下端圆周面上设置有紧急排料孔,铝灰在搅拌筒内过热膨胀时可将多余的铝灰从紧急排料孔排出,搅拌筒上设置有脚座,脚座呈120度分布设置在搅拌筒的圆周表面上,且伸出搅拌筒的底部。

5、作为优选,搅拌筒的内部设置有搅拌装置,搅拌装置上部为搅拌叶片,下部为底座,底座有三根底座脚,底座脚围绕出料口设置,搅拌叶片在底座上延伸至搅拌筒内部,用于将铝灰和溶液进行搅拌。

6、作为优选,氨气过滤筒设置在氢气过滤筒的内部,且氨气过滤筒的直径小于氢气过滤筒,氨气过滤筒设置有贯穿上下表面的通孔ⅰ,顶部设置有贯穿上表面的通孔ⅱ,底部设置有贯穿下表面的通孔ⅲ,通孔ⅲ从过滤筒内贯通至搅拌筒的内部。

7、作为优选,氢气过滤筒的顶部设置有通孔ⅳ,氢气过滤筒为氨气过滤筒和过滤筒组成的凹槽。

8、作为优选,进料筒设置在过滤筒的上端,通孔ⅰ贯穿氨气过滤筒至进料筒内部,通孔ⅳ贯穿氨气过滤筒至进料筒的内部,通孔ⅳ和排气孔通过管道连接。

9、作为优选,进料筒的内部设置有y形分流管,分流管的底部设置在通孔ⅰ中,且贯穿至搅拌筒内,分流管的上端贯通进料筒的上表面。

10、作为优选,进料筒的上端设置有分隔筒,分隔筒的直径与进料筒相同,分隔筒的内部设置有挡板,挡板从分隔筒的圆心直径处将分隔筒分成左右体积相等的两个筒,且分流管的顶部对称贯穿在两个筒的内部。

11、作为优选,分隔筒顶部为弧形凸面,凸面上设置有铝灰进料孔和溶液进料孔,且两个孔贯穿分隔筒的顶部至分隔筒内。

12、本实用新型具有如下优点和有益效果:

13、一、本实用新型中,将铝灰和溶液分别通入分隔筒中,铝灰和溶液分别通过分流管后进行混合,混合后的铝灰浆进入到搅拌筒中进行搅拌,铝灰和溶液会反应生成氢气和氨气,气体反流进入到过滤筒中,氨气过滤筒中设置有活性炭,可将氨气吸附出来,氢气从氨气过滤筒中排出至氢气过滤筒,并从制浆罐的排气孔中排出。

14、二、本实用新型中,当铝灰和溶液过热反应后,打开紧急排料孔,可将部分铝灰浆排出,使制浆罐内气压保持稳定。

15、三、本实用新型中,结构简单,操作便利,不仅可以对铝灰进行搅拌处理,还能对处理后的气体进行过滤。

技术特征:

1.一种铝灰处置利用安全制浆罐,其特征在于:包括搅拌筒、过滤筒和进料筒,所述搅拌筒下端设置有紧急排料孔和出料口,所述过滤筒设置在搅拌筒的上端,且相互连通,过滤筒的内部设置有氨气过滤筒和氢气过滤筒,所述进料筒设置在过滤筒的上端,进料筒的内部设置有分流管,分流管穿过过滤筒至搅拌筒中,进料筒的圆周表面上贯穿设置有排气孔。

2.根据权利要求1所述的铝灰处置利用安全制浆罐,其特征在于:所述搅拌筒的底部为弧形凸面,凸面上设置有出料口,搅拌筒的下端圆周面上设置有紧急排料孔,铝灰在搅拌筒内过热膨胀时可将多余的铝灰从紧急排料孔排出,搅拌筒上设置有脚座,脚座呈120度分布设置在搅拌筒的圆周表面上,且伸出搅拌筒的底部。

3.根据权利要求2所述的铝灰处置利用安全制浆罐,其特征在于:所述搅拌筒的内部设置有搅拌装置,搅拌装置上部为搅拌叶片,下部为底座,底座有三根底座脚,底座脚围绕出料口设置,搅拌叶片在底座上延伸至搅拌筒内部,用于将铝灰和溶液进行搅拌。

4.根据权利要求3所述的铝灰处置利用安全制浆罐,其特征在于:所述氨气过滤筒设置在氢气过滤筒的内部,且氨气过滤筒的直径小于氢气过滤筒,氨气过滤筒设置有贯穿上下表面的通孔ⅰ,顶部设置有贯穿上表面的通孔ⅱ,底部设置有贯穿下表面的通孔ⅲ,通孔ⅲ从过滤筒内贯通至搅拌筒的内部。

5.根据权利要求4所述的铝灰处置利用安全制浆罐,其特征在于:所述氢气过滤筒的顶部设置有通孔ⅳ,氢气过滤筒为氨气过滤筒和过滤筒组成的凹槽。

6.根据权利要求5所述的铝灰处置利用安全制浆罐,其特征在于:所述进料筒设置在过滤筒的上端,通孔ⅰ贯穿氨气过滤筒至进料筒内部,通孔ⅳ贯穿氨气过滤筒至进料筒的内部,通孔ⅳ和排气孔通过管道连接。

7.根据权利要求6所述的铝灰处置利用安全制浆罐,其特征在于:所述进料筒的内部设置有y形分流管,分流管的底部设置在通孔ⅰ中,且贯穿至搅拌筒内,分流管的上端贯通进料筒的上表面。

8.根据权利要求7所述的铝灰处置利用安全制浆罐,其特征在于:所述进料筒的上端设置有分隔筒,分隔筒的直径与进料筒相同,分隔筒的内部设置有挡板,挡板从分隔筒的圆心直径处将分隔筒分成左右体积相等的两个筒,且分流管的顶部对称贯穿在两个筒的内部。

9.根据权利要求8所述的铝灰处置利用安全制浆罐,其特征在于:所述分隔筒顶部为弧形凸面,凸面上设置有铝灰进料孔和溶液进料孔,且两个孔贯穿分隔筒的顶部至分隔筒内。

技术总结

本技术涉及工业回收技术领域,特别涉及一种铝灰处置利用安全制浆罐,包括搅拌筒、过滤筒和进料筒,所述搅拌筒下端设置有紧急排料孔和出料口,所述过滤筒设置在搅拌筒的上端,且相互连通,过滤筒的内部设置有氨气过滤筒和氢气过滤筒,所述进料筒设置在过滤筒的上端,进料筒的内部设置有分流管,分流管穿过过滤筒至搅拌筒中,进料筒的圆周表面上贯穿设置有排气孔,当铝灰和溶液过热反应后,打开紧急排料孔,可将部分铝灰浆排出,使制浆罐内气压保持稳定,本技术中,结构简单,操作便利,不仅可以对铝灰进行搅拌处理,还能对处理后的气体进行过滤。

技术研发人员:李俊福,石志强,谭云川,杨顺高,朱杨昆,段海盛,李发波,李国光,张建猛,谷凤飞,杨晋昌,左叶柳,杨帆,彭振霖

受保护的技术使用者:云南文山铝业有限公司

技术研发日:20230707

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!