一种全自动废水脱油系统的制作方法

本技术涉及废水处理,尤其涉及一种全自动废水脱油系统。

背景技术:

1、废润滑油来自于各行各业,各种机械杂质、灰分、废水、胶质等均混合在废润滑油中,这样在废润滑油在预处理和常减压分离出来的废水就会很脏,含有油、胶质、盐等各种杂质,废润滑油再生装置配有废水处理单元,一般是通过精馏塔将废水中的轻油脱出,干净的水蒸出,重组分塔底脱出。在废水处理单元往往预处理装置,也就是先通过分相罐将废水中油先分相出来,再进精馏塔,这样节能蒸馏能耗,在废水预处理部分,现有装置往往采用流量加调节阀控制实现连续化分相,但是这种方式很容易堵塞仪表,造成操作不连续,经常需要停机检修,并且现在装置设置很多仪表和调节阀,增加投资成本,

2、针对以上问题亟需研发一种流程短,设备比较简单,投资较少,还能自动化运行的废水脱油系统。

技术实现思路

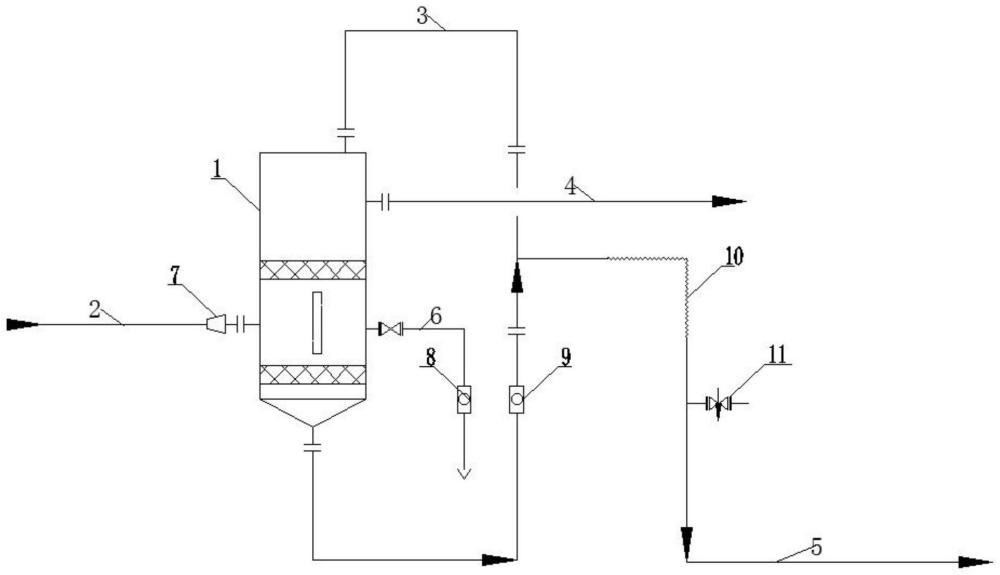

1、根据以上存在的技术问题,本实用新型提供一种全自动废水脱油系统,其特征在于包括液液分相罐、进料管、压力平衡管、油相采出管、水相采出管、软管、取样针阀、中间层外排管、变径接头、金属聚结器、塑料聚结器,所述液液分相罐的内部上端安装金属聚结器,所述液液分相罐的内部下端安装塑料聚结器,所述液液分相罐的进料口处连接进料管,所述进料管上设置变径接头,所述液液分相罐的油相采出口与油相采出管连通,所述液液分相罐的水相采出口与水相采出管连接,所述水相采出管上设置有软管和取样针阀,所述液液分相罐的顶部设置压力平衡管与水相采出管连接,所述液液分相罐上中间部分连接中间层外排管,

2、所述液液分相罐上设置长条视镜,所述长条视镜位于金属聚结器与塑料聚结器之间,

3、所述水相采出管上设置有水相采出管视镜,

4、所述中间层外排管上设置有中间层外排管视镜。

5、具体的,所述水相采出管设置成u型结构。

6、本实用新型的有益效果:

7、1.本实用新型中不用设置安装流量计、调节阀、远传界面计等仪表,大大节省投资成本;

8、2.本实用新型中废水脱油的流程简单,实现全自动操作,液液分相罐中设置亲水性和亲油性聚结器,增强水与油的分相效果;液液分相罐的中间位置设置中间层外排口,可以排除分相界面处的杂质,便于后续分相操作;

9、3.水相采出管上设有软管,可以根据不同密度液体采出进行调节,提高设备操作的弹性。

技术特征:

1.一种全自动废水脱油系统,其特征在于包括液液分相罐、进料管、压力平衡管、油相采出管、水相采出管、软管、取样针阀、中间层外排管、变径接头、金属聚结器、塑料聚结器,所述液液分相罐的内部上端安装金属聚结器,所述液液分相罐的内部下端安装塑料聚结器,所述液液分相罐的进料口处连接进料管,所述进料管上设置变径接头,所述液液分相罐的油相采出口与油相采出管连通,所述液液分相罐的水相采出口与水相采出管连接,所述水相采出管上设置有软管和取样针阀,所述液液分相罐的顶部设置压力平衡管与水相采出管连接,所述液液分相罐上中间部分连接中间层外排管。

2.根据权利要求1所述的一种全自动废水脱油系统,其特征在于所述液液分相罐上设置长条视镜。

3.根据权利要求1所述的一种全自动废水脱油系统,其特征在于所述水相采出管上设置有水相采出管视镜。

4.根据权利要求1所述的一种全自动废水脱油系统,其特征在于所述中间层外排管上设置有中间层外排管视镜。

5.根据权利要求1所述的一种全自动废水脱油系统,其特征在于所述水相采出管设置成u型结构。

技术总结

一种全自动废水脱油系统,其特征在于包括液液分相罐、进料管、压力平衡管、油相采出管、水相采出管、软管、取样针阀、中间层外排管、变径接头、金属聚结器、塑料聚结器,所述液液分相罐中设置安装金属聚结器和塑料聚结器,所述液液分相罐的进料口处连接进料管,所述进料管上设置变径接头,所述液液分相罐的油相采出口与水相采出口分别与油相采出管和水相采出管连接,所述水相采出管上设置有软管和取样针阀,所述液液分相罐的顶部设置压力平衡管,本技术投资成本较低,且流程简单,分相罐中设置亲水性和亲油性聚结器,增强分相效果;中间层外排口可以排除分相界面处的杂质,便于后续分相操作;软管可以提高设备操作的弹性。

技术研发人员:陈一鹏,闫慧鹏,刘飞

受保护的技术使用者:山西鑫海环境治理股份有限公司

技术研发日:20230728

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!