重介质连续混凝反应搅拌槽的制作方法

本技术涉及一种污水处理,特别涉及重介质连续混凝反应搅拌槽。

背景技术:

1、重介质,密度大于1g/cm3的介质,包括重悬浮液和重液,一般分磁性重介质粉和非磁性重介质粉。重介质混凝沉淀工艺是近几年在国内水处理行业正被广泛采用的一种极速混凝沉淀技术 该工艺在普通混凝沉淀工艺过程中同步加入惰性高密度微颗粒,即重介质粉,作为絮凝核,加速絮体形成,同时,重介质粉起到压载或加重作用,大大加速了沉淀过程。

2、中国专利公开了重介质混凝沉淀一体化设备(专利号:cn215516937u),该技术方案原水能依次流经第一投加区、第二投加区和第三投加区,并从第三投加区流动至沉淀区,且原水能够呈波浪式流动,增加原水流动路径,延长原水在多个投放区中流动的时间,从而延迟反应时间,提高净化效果。在处理过程中,通过投放重介质,重介质微粒作为晶核,更容易形成矾花,同时大大提高矾花的比重,加快沉淀速度,减少占地面积。原水进入沉淀区后,斜管区内设置斜管组,延长水上升和沉淀的路径,提高沉淀效果。沉淀后的污泥通过排泥管排出。整个设备结构简单紧凑,便于快速安装和拆卸,维修方便,成本低,适合大范围推广使用。但该方案仍存在不足,在进行加入重介质进行搅拌的时候,该搅拌器胶棒搅拌时容易在运行惯性的作用下形成旋涡页面上部难以处于平静的状态,混合搅拌的效果较差,而且该技术方案中在加入重介质的时候,无法悬停在污水中,容易沉底,进行混凝的时候不够全面,且需要不断的投入大量的重介质,资源利用率低,造成浪费,大量的重介质沉底还可能造成污堵,不能长时间的持续使用,且后续的清理也比较麻烦。

技术实现思路

1、本实用新型的目的在于提供重介质连续混凝反应搅拌槽,以解决上述背景技术中提出的问题。

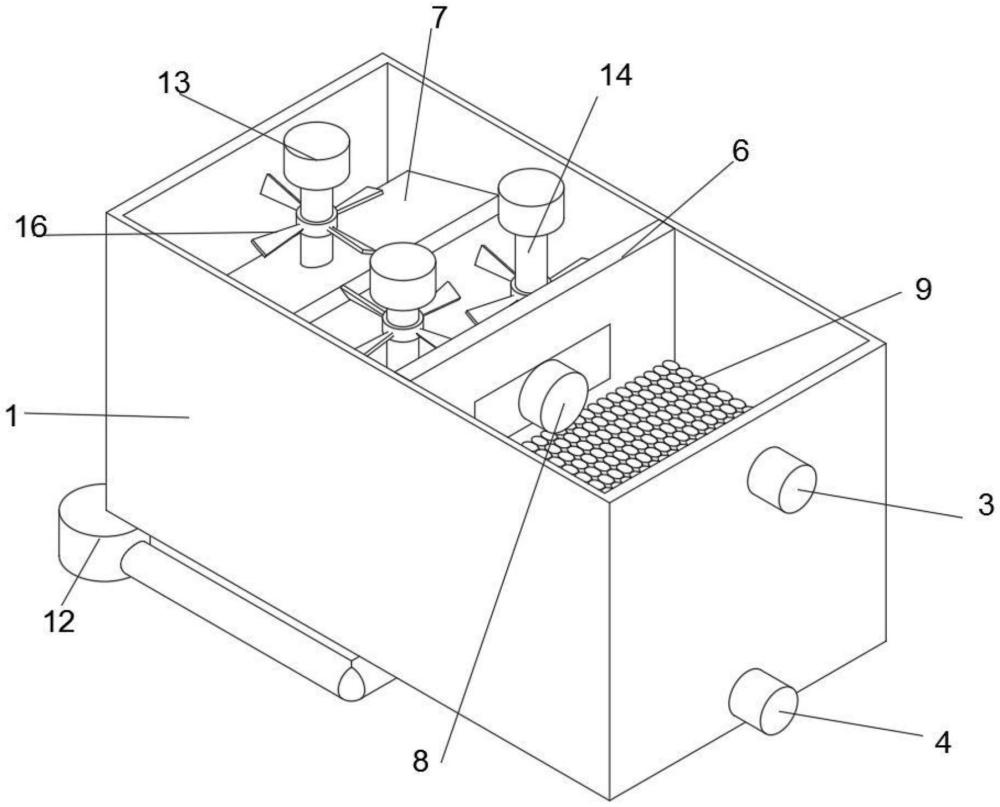

2、为实现上述目的,本实用新型提供如下技术方案:重介质连续混凝反应搅拌槽,包括箱体,所述箱体的左壁下部设置有进水管,所述箱体的右壁上部设置有出水管,所述出水管的下面设置有排污管,所述箱体的内腔左侧设置有第一隔板,所述第一隔板的右侧设置有第二隔板,所述第一隔板的左侧设置有挡板,所述第二隔板的左侧设置有连通管,所述第二隔板的右侧设置有斜管,所述箱体的底部设置有第一气管,所述第一气管的前面设置有第二气管,所述第一气管的一端设置有气泵,所述箱体的内腔设置有搅拌机构。

3、作为本实用新型的一种优选技术方案,所述搅拌机构包括伺服电机,所述伺服电机的输出端连接有搅拌轴,所述搅拌轴的外壁设置有连接套,所述连接套的外壁设置有搅拌桨叶。

4、作为本实用新型的一种优选技术方案,所述第一气管和第二气管的一端连接在气泵的输出端,所述第一气管的另一端设置在箱体左侧内腔的底部,所述第二气管的另一端连接在第一隔板和第二隔板之间的空腔底部。

5、作为本实用新型的一种优选技术方案,所述挡板设置有三个,其中两个设置在第一隔板上,一个设置在箱体左侧内壁上,三个挡板等间距放置,且均倾斜放置。

6、作为本实用新型的一种优选技术方案,所述第一隔板的高度低于箱体的高度,所述第一隔板与箱体的左壁之间设置有搅拌机构,所述挡板上开设有搅拌轴对应的空槽,所述搅拌桨叶设置在两个所述挡板之间。

7、作为本实用新型的一种优选技术方案,所述第一隔板和第二隔板之间设置有两个搅拌机构,两个所述搅拌机构的旋转方向相反,且两个搅拌轴之间的搅拌桨叶交错放置。

8、作为本实用新型的一种优选技术方案,所述搅拌轴的外壁至少设置有三个连接套,所述一个连接套的外壁设置有四个搅拌桨叶,所述四个搅拌桨叶分别设置有不同的切斜角。

9、与现有技术相比,本实用新型的有益效果是:

10、该重介质连续混凝反应搅拌槽,在进行混凝的时候,加入重介质的时候会落在挡板上,从而减缓下落的速度,同时利用搅拌机构进行搅拌,更加的全面,可以避免重介质下落过快导致反应不完全,同时避免污堵。

11、该重介质连续混凝反应搅拌槽,在进行搅拌混凝的时候,两个旋向相反的搅拌轴会带动其上的搅拌桨叶反向旋转,且其上的搅拌桨叶设置有不同的倾斜角,可以避免形成旋涡,能够搅拌的更加完全,实现充分混凝。

技术特征:

1.重介质连续混凝反应搅拌槽,包括箱体(1),其特征在于:所述箱体(1)的左壁下部设置有进水管(2),所述箱体(1)的右壁上部设置有出水管(3),所述出水管(3)的下面设置有排污管(4),所述箱体(1)的内腔左侧设置有第一隔板(5),所述第一隔板(5)的右侧设置有第二隔板(6),所述第一隔板(5)的左侧设置有挡板(7),所述第二隔板(6)的左侧设置有连通管(8),所述第二隔板(6)的右侧设置有斜管(9),所述箱体(1)的底部设置有第一气管(10),所述第一气管(10)的前面设置有第二气管(11),所述第一气管(10)的一端设置有气泵(12),所述箱体(1)的内腔设置有搅拌机构。

2.根据权利要求1所述的重介质连续混凝反应搅拌槽,其特征在于:所述搅拌机构包括伺服电机(13),所述伺服电机(13)的输出端连接有搅拌轴(14),所述搅拌轴(14)的外壁设置有连接套(15),所述连接套(15)的外壁设置有搅拌桨叶(16)。

3.根据权利要求1所述的重介质连续混凝反应搅拌槽,其特征在于:所述第一气管(10)和第二气管(11)的一端连接在气泵(12)的输出端,所述第一气管(10)的另一端设置在箱体(1)左侧内腔的底部,所述第二气管(11)的另一端连接在第一隔板(5)和第二隔板(6)之间的空腔底部。

4.根据权利要求1所述的重介质连续混凝反应搅拌槽,其特征在于:所述挡板(7)设置有三个,其中两个设置在第一隔板(5)上,一个设置在箱体(1)左侧内壁上,三个挡板(7)等间距放置,且均倾斜放置。

5.根据权利要求2所述的重介质连续混凝反应搅拌槽,其特征在于:所述第一隔板(5)的高度低于箱体(1)的高度,所述第一隔板(5)与箱体(1)的左壁之间设置有搅拌机构,所述挡板(7)上开设有搅拌轴(14)对应的空槽,所述搅拌桨叶(16)设置在两个所述挡板(7)之间。

6.根据权利要求2所述的重介质连续混凝反应搅拌槽,其特征在于:所述第一隔板(5)和第二隔板(6)之间设置有两个搅拌机构,两个所述搅拌机构的旋转方向相反,且两个搅拌轴(14)之间的搅拌桨叶(16)交错放置。

7.根据权利要求2所述的重介质连续混凝反应搅拌槽,其特征在于:所述搅拌轴(14)的外壁至少设置有三个连接套(15),所述一个连接套(15)的外壁设置有四个搅拌桨叶(16),所述四个搅拌桨叶(16)分别设置有不同的切斜角。

技术总结

本技术公开了重介质连续混凝反应搅拌槽,包括箱体,箱体的左壁下部设置有进水管,箱体的右壁上部设置有出水管,出水管的下面设置有排污管,箱体的内腔左侧设置有第一隔板,第一隔板的右侧设置有第二隔板,第一隔板的左侧设置有挡板,第二隔板的左侧设置有连通管,第二隔板的右侧设置有斜管,箱体的底部设置有第一气管,第一气管的前面设置有第二气管,第一气管的一端设置有气泵,箱体的内腔设置有搅拌机构,本技术重介质连续混凝反应搅拌槽,在进行混凝的时候,加入重介质的时候会落在挡板上,从而减缓下落的速度,同时利用搅拌机构进行搅拌,更加的全面,可以避免重介质下落过快导致反应不完全,同时避免污堵。

技术研发人员:高洪涛,高振广,王阳

受保护的技术使用者:北京宇清水务科技有限公司

技术研发日:20230731

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!