一种氨水除菌系统的制作方法

本技术涉及氨水除菌装置,具体涉及一种氨水除菌系统。

背景技术:

1、目前氨基酸发酵生产中需要保证发酵纯种培养,因此对于发酵培养过程中补加的原料,也要保持无菌状态。发酵生产调节ph时,需要用到氨水。由于工业氨水易燃易爆,也存在有大量的微生物,因此不能直接通过高温灭菌的方法进行除菌,也不能直接当作原料补加。目前行业常用液体膜过滤的方法为工业氨水除菌,液体膜过滤就是一组1.0um液体预过滤器和一组0.22um液体精滤器通过管道串联,用压力差法进行过滤除菌的方法,运行成本,高通量低。且液体膜过滤器中的液体预过滤芯、液体精过滤芯在微生物发酵生产中,会因工业氨水中含有的一些大分子杂质或微生物堵塞,同时随着使用时间的延长,过滤效果会下降,增加过滤不完全导致发酵罐染菌的风险,同时需要周期性更换过滤器滤芯来保证系统的无菌和通量。

技术实现思路

1、本实用新型所要解决的技术问题是:针对现有技术存在的不足,提供一种氨水除菌系统,操作简单,安全性高,杀菌效果好。

2、为解决上述技术问题,本实用新型的技术方案是:

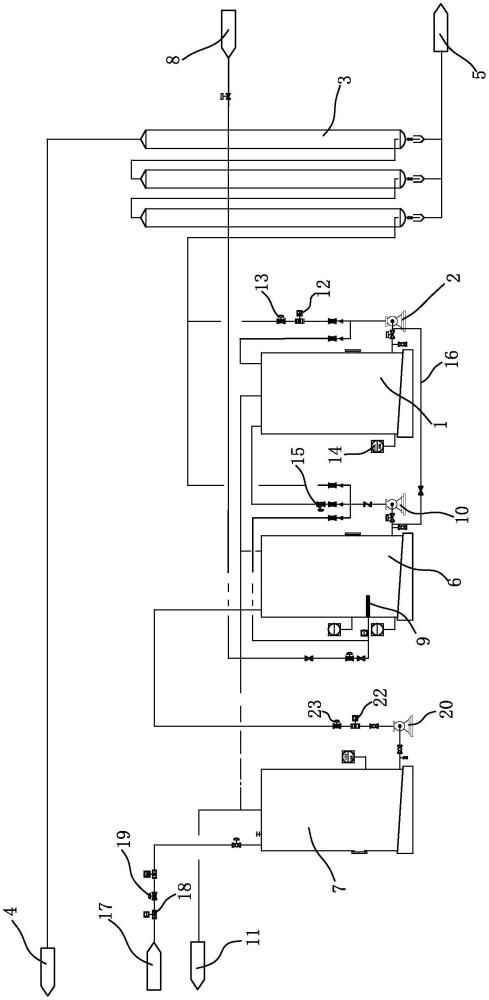

3、一种氨水除菌系统,包括氨水罐,所述氨水罐的出口设有第一出料泵,所述第一出料泵的出口通过管道连通有若干串联设置的维持柱,最末位所述维持柱的出口通过管道连通至发酵罐;

4、若干所述维持柱的底部出口分别通过管道连通至排污罐。

5、作为改进的技术方案,所述氨水罐的入口通过管道连通有配制罐,所述配制罐通过管道连通有原料罐,所述配制罐的入口连通有液氨进料管道,所述液氨管道伸入所述配制的一端设有液氨汽化分布器。

6、作为改进的技术方案,所述配制罐的出口设有第二出料泵,所述第二出料泵分别通过管道连通至所述氨水罐和所述维持柱。

7、作为改进的技术方案,所述原料罐、所述配制罐和所述氨水罐分别通过管道连通有膨胀气囊。

8、作为改进的技术方案,所述第一出料泵的出口设有第一流量传感器和第一调节阀,所述第一流量传感器和所述第一调节联锁至控制系统。

9、作为改进的技术方案,所述氨水罐设有液位传感器,所述第二出料泵的出口设有第二调节阀,所述液位传感器和所述第二调节阀联锁至控制系统。

10、作为优选的技术方案,所述配制罐和所述氨水罐的底部出料口之间设有平衡管道。

11、作为优选的技术方案,所述原料罐连通有稀氨水进料管道,所述稀氨水进料管道上设有第二流量传感器和第三调节阀,所述第二流量传感器和所述第三调节阀联锁至控制系统。

12、作为优选的技术方案,所述原料罐的出口设有第三出料泵,所述第三出料泵的出口设有第三流量传感器和第四调节阀,所述第三流量传感器和所述第四调节阀联锁至控制系统。

13、由于采用了上述技术方案,本实用新型的有益效果是:

14、本实用新型的一种氨水除菌系统,包括氨水罐,所述氨水罐的出口设有第一出料泵,所述第一出料泵的出口通过管道连通有若干串联设置的维持柱,最末位所述维持柱的出口通过管道连通至发酵罐;若干所述维持柱的底部出口分别通过管道连通至排污罐。因为配制罐到氨水罐是连续进料,导致物料在氨水罐内的滞留时间很短就与新进的料混合。在进入发酵罐前,氨水从氨水罐以层流的方式进入各维持柱,氨水的ph值在12左右,在维持柱内静置一段时间后微生物会逐渐死亡,大大降低了发酵罐染菌的可能性,同时也节省了频繁更换预过滤芯及精过滤芯的烦恼,节约了成本,维持柱内形成的大分子杂质可以通过底部出口排至排污罐内,便于清理。

15、本实用新型的所述氨水罐的入口通过管道连通有配制罐,所述配制罐通过管道连通有原料罐,所述配制罐的入口连通有液氨进料管道,所述液氨管道伸入所述配制的一端设有液氨汽化分布器,液氨进入配制罐后可以更好的分散,与配制罐内液体的混合更好,稀氨水从原料罐进入配制罐与液氨混合均匀后转移至氨水罐使用。

16、所述配制罐的出口设有第二出料泵,所述第二出料泵分别通过管道连通至所述氨水罐和所述维持柱。配制罐内的物料也可以直接转移至维持柱,避免氨水罐内物料量少,需要先将氨水从配制罐转移至氨水罐,然后再从氨水罐转至维持柱的情况,以及氨水罐检修时无法进行发酵转料的情况,使用方便。

17、所述原料罐、所述配制罐和所述氨水罐分别通过管道连通有膨胀气囊。原料罐、配制罐和氨水罐内的气压可以通过膨胀气囊进行调节,防止暂存罐内产生高压或真空,安全性更高。

18、所述第一出料泵的出口设有第一流量传感器和第一调节阀,所述第一流量传感器和所述第一调节联锁至控制系统。控制系统可以根据第一流量传感器的数值控制第一调节阀的开关,从而控制进入维持柱的氨水的量。

19、所述氨水罐设有液位传感器,所述第二出料泵的出口设有第二调节阀,所述液位传感器和所述第二调节阀联锁至控制系统。控制系统根据液位传感器自动开闭第二调节阀进行备料,减少了氨水罐内物料量少影响发酵生产以及氨水罐内物料量过多导致溢流的情况发生。

20、所述配制罐和所述氨水罐的底部出料口之间设有平衡管道。在重力的作用下实现了配制罐向氨水罐内转料的操作,节约了能源。

21、所述原料罐连通有稀氨水进料管道,所述稀氨水进料管道上设有第二流量传感器和第三调节阀,所述第二流量传感器和所述第三调节阀联锁至控制系统。控制系统根据第二流量传感器的数值控制第三调节阀的开闭,合理控制稀氨水的进料量,防止稀氨水转料过多发生溢流等情况。

22、所述原料罐的出口设有第三出料泵,所述第三出料泵的出口设有第三流量传感器和第四调节阀,所述第三流量传感器和所述第四调节阀联锁至控制系统。控制系统根据第三流量传感器的数值控制第四调节阀的开闭,从而控制稀氨水的添加量,使得配制罐内氨水的浓度更加符合发酵需求,偏差小。

技术特征:

1.一种氨水除菌系统,包括氨水罐,其特征在于:所述氨水罐的出口设有第一出料泵,所述第一出料泵的出口通过管道连通有若干串联设置的维持柱,最末位所述维持柱的出口通过管道连通至发酵罐;

2.如权利要求1所述的一种氨水除菌系统,其特征在于:所述氨水罐的入口通过管道连通有配制罐,所述配制罐通过管道连通有原料罐,所述配制罐的入口连通有液氨进料管道,所述液氨进料管道伸入所述配制罐的一端设有液氨汽化分布器。

3.如权利要求2所述的一种氨水除菌系统,其特征在于:所述配制罐的出口设有第二出料泵,所述第二出料泵分别通过管道连通至所述氨水罐和所述维持柱。

4.如权利要求2所述的一种氨水除菌系统,其特征在于:所述原料罐、所述配制罐和所述氨水罐分别通过管道连通有膨胀气囊。

5.如权利要求1所述的一种氨水除菌系统,其特征在于:所述第一出料泵的出口设有第一流量传感器和第一调节阀,所述第一流量传感器和所述第一调节阀联锁至控制系统。

6.如权利要求3所述的一种氨水除菌系统,其特征在于:所述氨水罐设有液位传感器,所述第二出料泵的出口设有第二调节阀,所述液位传感器和所述第二调节阀联锁至控制系统。

7.如权利要求2所述的一种氨水除菌系统,其特征在于:所述配制罐和所述氨水罐的底部出料口之间设有平衡管道。

8.如权利要求2所述的一种氨水除菌系统,其特征在于:所述原料罐连通有稀氨水进料管道,所述稀氨水进料管道上设有第二流量传感器和第三调节阀,所述第二流量传感器和所述第三调节阀联锁至控制系统。

9.如权利要求2所述的一种氨水除菌系统,其特征在于:所述原料罐的出口设有第三出料泵,所述第三出料泵的出口设有第三流量传感器和第四调节阀,所述第三流量传感器和所述第四调节阀联锁至控制系统。

技术总结

本技术公开了一种氨水除菌系统,涉及氨水除菌装置技术领域,氨水罐的出口设有第一出料泵,所述第一出料泵的出口通过管道连通有若干串联设置的维持柱,最末位所述维持柱的出口通过管道连通至发酵罐;若干所述维持柱的底部出口分别通过管道连通至排污罐。因为配制罐到氨水罐是连续进料,导致物料在氨水罐内的滞留时间很短就与新进的料混合。在进入发酵罐前,氨水从氨水罐以层流的方式进入各维持柱,氨水的pH值在12左右,在维持柱内静置一段时间后微生物会逐渐死亡,大大降低了发酵罐染菌的可能性,同时也节省了频繁更换预过滤芯及精过滤芯的烦恼,节约了成本,维持柱内形成的大分子杂质可以通过底部出口排至排污罐内,便于清理。

技术研发人员:李红远,桑明忠,李玉玲,高本勇

受保护的技术使用者:山东寿光巨能金玉米开发有限公司

技术研发日:20230904

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!