一种石木塑板生产边角料处理及收集转运装置的制作方法

本技术涉及木塑制品生产,具体涉及一种石木塑板生产边角料处理及收集转运装置。

背景技术:

1、对石木塑片材地板生产边角料的处理,有利于原材料的回收再利用、保护环境等。

2、现有技术中塑胶片材地板生产边角料的处理工艺流程通常是先破碎,后集中收集,再粉磨,而在粉料收集过程中存在出料点和落料点因物料落差高、含粉率大等问题,造成收集箱内扬尘严重,不仅导致布袋收尘器收尘效果差,无法满足工艺要求,而且影响了漂浮物料的沉淀时间,降低了工作效率,同时也由于集中落料导致了粉尘在箱体内部堆积,难以排出。

3、因此,有必要提供一种石木塑板生产边角料处理及收集转运装置解决现有技术中扬尘量高、除尘压力大、漂浮粉料沉淀时间长、易堆料的问题。

技术实现思路

1、本实用新型的目的在于提供一种石木塑板生产边角料处理及收集转运装置,以解决现有装置中扬尘量高、除尘压力大、漂浮粉料沉淀时间长、易堆料的技术问题。

2、为解决上述技术问题,本实用新型具体提供下述技术方案:

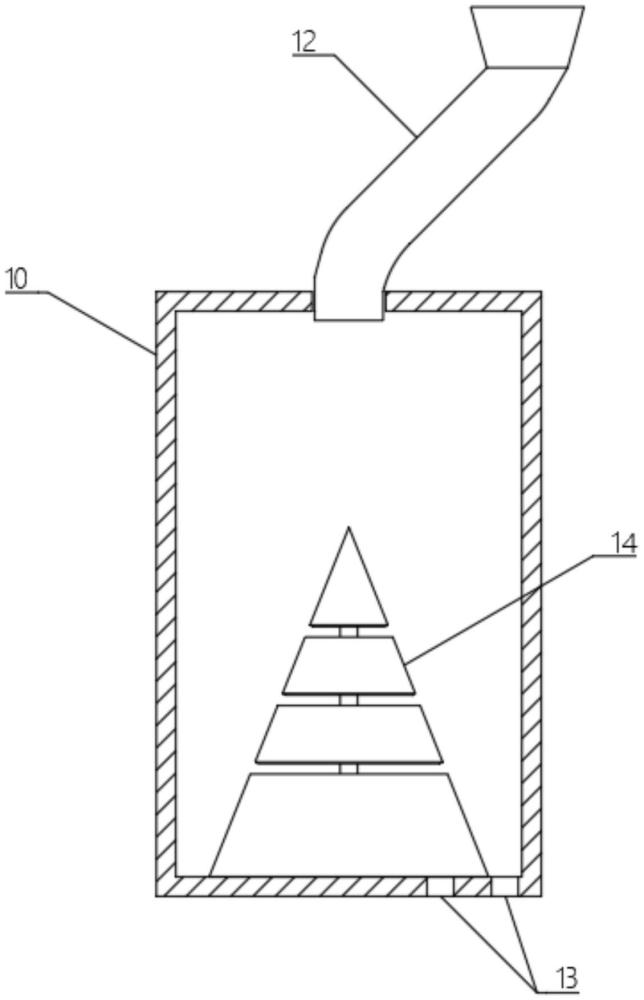

3、在本实用新型的第一个方面,提供了一种收集转运装置,包括:箱体,其顶部开设有进料口,进料口与设于箱体上方的落料部件连通,箱体底部开设有出料口,从而使粉料从进料口进入箱体内部后再从出料口排出;其中,落料部件包含两端开口的筒状落料仓,落料仓的顶端开口用于接收粉料,落料仓的底端开口处连接有落料管,落料管的横截面倾斜于落料仓的底面设置,落料管的一端连通于进料口,从而使粉料下落经过落料管缓冲后再落入到箱体内部;箱体的内底面上同轴设有分料锥,分料锥的锥部朝向落料方向,且其高度至少高于箱体深度的1/2,从而使粉料落入到箱体内部后朝周向分散。

4、进一步地,分料锥具有中空的多段结构,其内部同轴设有柱体,柱体的端部固设于箱体的内底面上,每一段分料锥的内部通过至少两个沿柱体周向等距布设的撑杆固定,每一段分料锥之间具有轴向间距,从而使粉料在从分料锥外侧壁下落时优先落入到分料锥的内部区域;出料口对应于分料锥的内部区域和外部区域各开设有至少一个。

5、进一步地,分料锥具有中空结构,其侧壁上设有环切槽,环切槽的槽底具有网板状结构,环切槽在分料锥的轴向方向上布设有多个,粉料在从分料锥外侧壁下落时优先通过环切槽落到分料锥的内部区域。

6、进一步地,分料锥采用海绵制成,其随粉料堆积产生的周向挤压力和轴向下压力逐渐产生体积收缩形变,以使箱体内部能够继续储料,且随粉料的排出逐渐恢复形变。

7、进一步地,分料锥为可充气气囊,其在箱体内粉料高度低于自身高度时处于充盈状态,且在粉料高度高于自身高度时逐渐排出内部气体,缩小自身体积,以增大箱体内部的储料空间。

8、本实用新型的第二个方面,提供了一种石木塑板生产边角料处理装置,其包括本实用新型第一个方面提供的收集转运装置,还包括:粉碎机,其设于粉料收集转运箱的上游工序,粉碎机用于将地板边角料粉碎为地板粉料;磨粉机,其设于粉料收集转运箱的下游工序,磨粉机用于将地板粉料磨成粗细均匀的粉末状;螺旋输送机,粉碎机、箱体、磨粉机之间依次通过螺旋输送机连通。

9、本实用新型与现有技术相比较具有如下有益效果:

10、本实用新型旨在通过落料部件和分料锥对粉料下落过程中的缓冲作用,使得箱体内部的扬尘量减少,降低除尘压力的同时,也减少了因在输送过程中扬起而漂浮在箱体内部的粉料量,缩短了被扬起粉料的沉淀时间,同时通过分料锥的设置使得落料管向箱体内部集中下料时不易堆料。

技术特征:

1.一种收集转运装置,其特征在于,包括:

2.根据权利要求1所述的一种收集转运装置,其特征在于,

3.根据权利要求1所述的一种收集转运装置,其特征在于,

4.根据权利要求1所述的一种收集转运装置,其特征在于,

5.根据权利要求1所述的一种收集转运装置,其特征在于,

6.一种应用有权利要求1-5任一项所述收集转运装置的石木塑板生产边角料处理装置,其特征在于,包括:

技术总结

本技术公开了一种石木塑板生产边角料处理及收集转运装置,包括:箱体,其顶部开设有进料口,进料口与设于箱体上方的落料部件连通,箱体底部开设有出料口;落料部件包含两端开口的筒状落料仓,落料仓的顶端开口用于接收粉料,落料仓的底端开口处连接有落料管,落料管的横截面倾斜于落料仓的底面设置,落料管的一端连通于进料口;箱体的内底面上同轴设有分料锥;本技术旨在通过落料部件和分料锥对粉料下落过程中的缓冲作用,使得箱体内部的扬尘量减少,降低除尘压力的同时,也减少了因在输送过程中扬起而漂浮在箱体内部的粉料量,缩短了被扬起粉料的沉淀时间,同时通过分料锥的设置使得落料管向箱体内部集中下料时不易堆料。

技术研发人员:邵长安,杨明,梁瑞,马琳娜

受保护的技术使用者:山东宜居新材料科技有限公司

技术研发日:20230926

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!