锗晶片清洗装置的制作方法

本技术涉及锗晶片加工,尤其是一种避免晶片二次污染,设备利用率高的锗晶片清洗装置。

背景技术:

1、目前,晶片的清洗设备,其清洗区域没有做划分,只能满足一人清洗,另一人看片,由于清洗时间长,而看片时间短,造成了看片等待清洗的情况,不但人力被浪费,而且清洗效率低。

2、而且现有清洗装置的抽风管设计单一,不能及时将清洗产生的含有药物成分的水汽抽走,容易重新附着在晶片表面,造成二次污染。

技术实现思路

1、本实用新型所要解决的就是现有晶片清洗装置存在的问题,提供一种避免晶片二次污染,设备利用率高的锗晶片清洗装置。

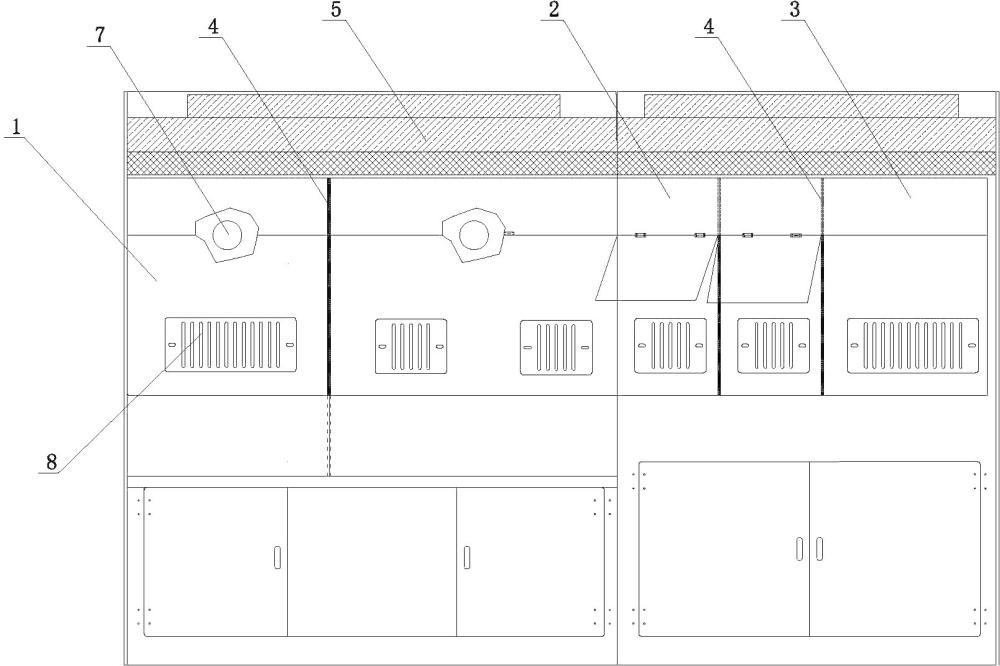

2、本实用新型的锗晶片清洗装置,其特征在于该清洗装置包括清洗区、甩干区和检验区,清洗区、甩干区和检验区顺序设置,清洗区为两个,两个清洗区之间设置有推拉挡板,推拉挡板在清洗区内竖直滑动,调整两个清洗区的内部空间大小;清洗区上部安装有风机过滤单元机组,清洗区背面设置有抽风缓冲层;抽风缓冲层侧壁上部设置有抽风口,侧壁下部设置有抽风孔,抽风口上连接有抽风管;清洗区底部设置有排水缓冲层,排水缓冲层下部连接有排水管。

3、风机过滤单元机组用于过滤进入清洗区以及清洗区内部空气中的灰尘,而清洗过程中产生的含有药物成分的水汽则通过抽风孔以及抽风管排出清洗区外,抽风孔与抽风管共同作用下,使得清洗区内部形成一个负压环境,提高水汽的排除效率,有效避免晶片二次污染。

4、两个清洗区可以通过之间的推拉挡板,根据需求划分大小尺寸,解决了晶片清洗过程中步骤多、时间长的问题,划分开以后可实现分步骤执行,在相同的时间内完成两个清洗操作,有效提高清洗效率。

5、所述的甩干区中间数值设置有推拉挡板,推拉挡板竖直滑动,通过推拉挡板讲甩干区分为两个区域,每个区域中放置一台甩干机,提高晶片的甩干效率。

6、所述的排水缓冲层顶部设置有多孔隔板,便于清洗产生的污水通过多孔隔板的上孔洞排至排水缓冲层中,经由排水管排除。

7、所述的清洗区下部还设置有储物柜,用于储存清洗用的各种工具,包括烧杯、药物等材料。

8、所述的甩干区前部设置有玻璃挡板,便于观察甩干区工作状况。

9、所述的抽风孔尺寸大于抽风口尺寸,抽风口为两个,对称设置,抽风孔最少为两个,等间距设置。

10、所述的检验区内壁为黑色,用于在暗场环境中检验晶片。

11、本实用新型的锗晶片清洗装置,结构简单,操作简便,设计科学,通过风机过滤单元机和负压空气设置,避免了晶片清洗过程中,因抽风不够造成晶片造成二次污染的情况,同时设计两个清洗区,提高了清洗效率,在提高清洗后晶片合格率的同时,提高人力的使用效率,节约人力,提高生产效率。

技术特征:

1.一种锗晶片清洗装置,其特征在于该清洗装置包括清洗区、甩干区和检验区,清洗区、甩干区和检验区顺序设置,清洗区为两个,两个清洗区之间设置有推拉挡板,推拉挡板在清洗区内竖直滑动,调整两个清洗区的内部空间大小;清洗区上部安装有风机过滤单元机组,清洗区背面设置有抽风缓冲层;抽风缓冲层侧壁上部设置有抽风口,侧壁下部设置有抽风孔,抽风口上连接有抽风管;清洗区底部设置有排水缓冲层,排水缓冲层下部连接有排水管。

2.如权利要求1所述的锗晶片清洗装置,其特征在于所述的甩干区中间数值设置有推拉挡板,推拉挡板竖直滑动,通过推拉挡板讲甩干区分为两个区域,每个区域中放置一台甩干机,提高晶片的甩干效率。

3.如权利要求1所述的锗晶片清洗装置,其特征在于所述的排水缓冲层顶部设置有多孔隔板,便于清洗产生的污水通过多孔隔板的上孔洞排至排水缓冲层中,经由排水管排除。

4.如权利要求1所述的锗晶片清洗装置,其特征在于所述的清洗区下部还设置有储物柜。

5.如权利要求1所述的锗晶片清洗装置,其特征在于所述的甩干区前部设置有玻璃挡板,便于观察甩干区工作状况。

6.如权利要求1所述的锗晶片清洗装置,其特征在于所述的抽风孔尺寸大于抽风口尺寸,抽风口为两个,对称设置,抽风孔最少为两个,等间距设置。

7.如权利要求1所述的锗晶片清洗装置,其特征在于所述的检验区内壁为黑色,用于在暗场环境中检验晶片。

技术总结

锗晶片清洗装置,涉及锗晶片加工。本技术包括清洗区、甩干区和检验区,清洗区、甩干区和检验区顺序设置,清洗区为两个,两个清洗区之间设置有推拉挡板,推拉挡板在清洗区内竖直滑动,调整两个清洗区的内部空间大小;清洗区上部安装有风机过滤单元机组,清洗区背面设置有抽风缓冲层;抽风缓冲层侧壁上部设置有抽风口,侧壁下部设置有抽风孔,抽风口上连接有抽风管;清洗区底部设置有排水缓冲层,排水缓冲层下部连接有排水管。本技术通过风机过滤单元机和负压空气设置,避免了晶片清洗过程中,因抽风不够造成晶片造成二次污染的情况,同时设计两个清洗区,提高了清洗效率,在提高清洗后晶片合格率的同时,节约人力,提高生产效率。

技术研发人员:杨春柳,李芳艳,周玲娟,赵磊,杨秋云,刘汉保,李世强,韦华,王茺

受保护的技术使用者:云南中科鑫圆晶体材料有限公司

技术研发日:20231101

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!