一种组合式端面除鳞装置的制作方法

本技术涉及连铸,具体为一种组合式端面除鳞装置。

背景技术:

1、连铸生产过程中需对每块铸坯进行侧面喷号标识工作,以便后续信息跟踪需要,连铸坯使用机器人自动喷号标识,喷号位置在铸坯横断面,在生产过程中,切割后铸坯横断面会形成大量氧化铁皮,而原设计自动喷号机器人除鳞(去除氧化铁皮)装置与铸坯接触面积小,且待除鳞设备工作时铸坯温度位于450℃~550℃范围,在此范围内氧化铁仅靠机械方式无法完全除去,喷号标识后氧化铁皮随温度进一步降低逐渐脱落,影响喷号的清晰度,甚至标号无法识别。此问题造成两方面不利影响:一是易错号、混号造成跟踪信息缺失,给铸坯外发及后续信息跟踪追溯带来不利影响,在此情况下,被迫增加涂料浓度和涂料用量,造成成本浪费;二是部分铸坯标号不清晰时需要将铸坯单独码放后手动写号,影响生产效率,且增加了作业过程人员灼烫等安全风险,为此,我们提出了一种组合式端面除鳞装置。

技术实现思路

1、本实用新型的目的在于提供一种结构设计合理、构思新颖、操作便捷、提高除磷效果的组合式端面除鳞装置。

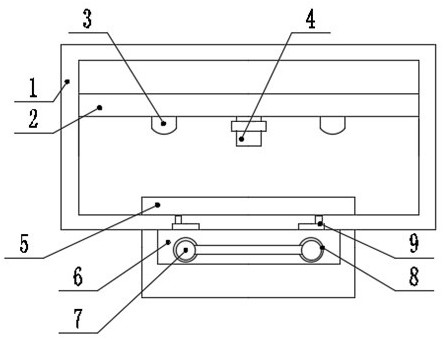

2、本实用新型一种组合式端面除鳞装置,包括安装框架1,安装框架1内部固定连接有空心管2,空心管2的底面固定安装有倾斜喷管3,倾斜喷管3的一端固定连接水喷淋喷嘴10,空心管2的底面固定连接进液管4;安装框架1侧壁面固定连接固定板6,固定板6内部开设滑动通孔8,滑动通孔8的数量为两个,两个滑动通孔8内部分别滑动连接调节滑杆7,调节滑杆7侧壁面均匀开设多个定位孔11,两个调节滑杆7分别通过定位机构与固定板6限位连接,调节滑杆7一端固定安装有安装板ⅰ5,安装板ⅰ5与调节滑杆7固定连接,安装板ⅰ5的表面固定安装有安装板ⅱ12,安装板ⅱ12的表面固定安装有钢丝刷13。

3、所述倾斜喷管3与空心管2之间的夹角为60°。

4、所述定位机构包括限位螺杆14,限位螺杆14贯穿固定板6,与固定板6螺纹连接。

5、所述限位螺杆14与相对应的定位孔11内部滑动连接。

6、所述限位螺杆14表面固定连接调节转把9。

7、本实用新型的有益效果是:

8、1)通过设置的钢丝刷13、空心管2、倾斜喷管3和水喷淋喷嘴10之间的配合作用,通过水喷淋冷却与钢丝刷13组合的除鳞方法,可以大大的提高除磷效果,而通过设置的固定板6、调节滑杆7、安装板ⅰ5、安装板ⅱ12、定位孔11、定位机构和滑动通孔8之间的配合作用下,可以对钢丝刷13的使用位置进行调节,便于工作人员调节到合适的长度进行使用。

9、2)此装置安装位置位于翻转冷床的入口端,此时钢坯端面温度达到800℃以上,通过水喷淋冷却可使氧化铁皮与铸坯基体有效分离。

10、3)该装置结构设计合理、构思新颖、操作便捷,提高除磷效果。

技术特征:

1.一种组合式端面除鳞装置,包括安装框架(1),其特征在于:安装框架(1)内部固定连接有空心管(2),空心管(2)的底面固定安装有倾斜喷管(3),倾斜喷管(3)的一端固定连接水喷淋喷嘴(10),空心管(2)的底面固定连接进液管(4);安装框架(1)侧壁面固定连接固定板(6),固定板(6)内部开设滑动通孔(8),滑动通孔(8)的数量为两个,两个滑动通孔(8)内部分别滑动连接调节滑杆(7),调节滑杆(7)侧壁面均匀开设多个定位孔(11),两个调节滑杆(7)分别通过定位机构与固定板(6)限位连接,调节滑杆(7)一端固定安装有安装板ⅰ(5),安装板ⅰ(5)与调节滑杆(7)固定连接,安装板ⅰ(5)的表面固定安装有安装板ⅱ(12),安装板ⅱ(12)的表面固定安装有钢丝刷(13)。

2.如权利要求1所述一种组合式端面除鳞装置,其特征在于:所述倾斜喷管(3)与空心管(2)之间的夹角为60°。

3.如权利要求2所述一种组合式端面除鳞装置,其特征在于:所述定位机构包括限位螺杆(14),限位螺杆(14)贯穿固定板(6),与固定板(6)螺纹连接。

4.如权利要求3所述一种组合式端面除鳞装置,其特征在于:所述限位螺杆(14)与相对应的定位孔(11)内部滑动连接。

5.如权利要求4所述一种组合式端面除鳞装置,其特征在于:所述限位螺杆(14)表面固定连接调节转把(9)。

技术总结

本技术一种组合式端面除鳞装置,包括安装框架,安装框架内部固定连接有空心管,空心管的底面固定安装有倾斜喷管,倾斜喷管的一端固定连接水喷淋喷嘴,空心管的底面固定连接进液管;安装框架侧壁面固定连接固定板,固定板内部开设滑动通孔,滑动通孔的数量为两个,两个滑动通孔内部分别滑动连接调节滑杆,调节滑杆侧壁面均匀开设多个定位孔,两个调节滑杆分别通过定位机构与固定板限位连接,调节滑杆一端固定安装有安装板Ⅰ,安装板Ⅰ与调节滑杆固定连接,安装板Ⅰ的表面固定安装有安装板Ⅱ,安装板Ⅱ的表面固定安装有钢丝刷。本技术有益效果:结构设计合理、构思新颖、操作便捷、提高除磷效果。

技术研发人员:杨小强,刘海涛,李玉祥

受保护的技术使用者:甘肃酒钢集团宏兴钢铁股份有限公司

技术研发日:20231105

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!