一种酸性废液回收处理系统的制作方法

本技术属于废水处理,具体涉及一种酸性废液回收处理系统。

背景技术:

1、为获得良好的钢铁产品表面质量,通常会采用盐酸、硫酸、硝酸、氢氟酸等酸液中的一种或几种联合酸洗的系统除去表面氧化铁皮。为了达到环保排放要求,钢铁企业通常采用石灰中和法对废酸液进行处理,不仅处理成本高,而且会产生大量重金属污泥,相当于只是进行了污染转移,对环境仍然存在影响,且极大地浪费了资源。特别是在不锈钢品种钢材的酸洗处理过程中,通常采用含有hno3的混酸液进行酸洗处理,所产生的混酸废液具有极强的腐蚀性,即使进行中和处理,仍然会产生含氮废水,需进行废水脱氮处理,进一步增加处理成本。目前也有部分钢铁企业采用喷雾焙烧法对混酸废液进行处理,但由于废酸中的游离酸和化合酸一起进入高温反应器,游离hno3易受热分解产生不易被吸收的nox气体,导致焙烧法的hno3回收率只能达到60~70%,且大量nox气体存在又增加了尾气脱硝处理成本。

技术实现思路

1、本实用新型涉及一种酸性废液回收处理系统,至少可解决现有技术的部分缺陷。

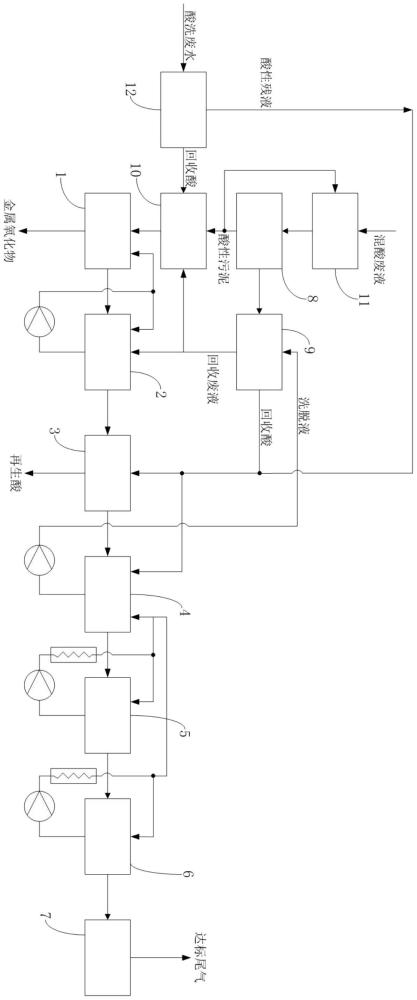

2、本实用新型涉及一种酸性废液回收处理系统,包括混酸废液前处理机构和焙烧处理机构,所述焙烧处理机构包括通过烟气管道依次连接的焙烧炉、预浓缩器和吸收塔,所述混酸废液前处理机构包括过滤装置和酸回收装置,所述过滤装置配置有混酸废液供管、清洁酸出口管和污泥出口管,所述清洁酸出口管与所述酸回收装置的进料口连接,所述污泥出口管连接至所述焙烧炉,于所述污泥出口管上设置有分散装置。

3、作为实施方式之一,该酸性废液回收处理系统还包括酸洗废水前处理机构,所述酸洗废水前处理机构包括扩散渗析装置,所述扩散渗析装置配置有用于供给钕铁硼生产车间所产生的酸洗废水的酸洗废水供管、第一回收酸出口管和酸性残液出口管,所述酸性残液出口管连接至所述分散装置上。

4、作为实施方式之一,所述回收酸出口管连接至所述吸收塔上。

5、作为实施方式之一,所述酸回收装置具有第二回收酸出口管和回收废液出口管,所述回收废液出口管连接至所述预浓缩器上。

6、作为实施方式之一,所述回收废液出口管上旁接有回收废液支管,所述回收废液支管连接至所述分散装置上。

7、作为实施方式之一,所述第二回收酸出口管连接至所述吸收塔上。

8、作为实施方式之一,所述污泥出口管上还设有筛分装置,所述筛分装置位于所述分散装置的下游。

9、作为实施方式之一,所述筛分装置的筛上料出口管连接至所述分散装置上。

10、作为实施方式之一,所述混酸废液供管上布置有预沉淀装置。

11、作为实施方式之一,所述清洁酸出口管上旁接有酸滤液回流管,所述酸滤液回流管连接至所述预沉淀装置上。

12、本实用新型至少具有如下有益效果:

13、本实用新型中,采用过滤-酸回收-分散处理的混酸废液前处理工艺,避免了游离硝酸进入焙烧炉发生分解,提高了硝酸回收率,而且利于后续的尾气脱硝操作,降低脱硝成本。对过滤产生的酸性污泥进行分散处理并且送入焙烧炉,可以有效地减少焙烧炉的喷枪堵塞的情况。

技术特征:

1.一种酸性废液回收处理系统,包括混酸废液前处理机构和焙烧处理机构,所述焙烧处理机构包括通过烟气管道依次连接的焙烧炉、预浓缩器和吸收塔,其特征在于:所述混酸废液前处理机构包括过滤装置和酸回收装置,所述过滤装置配置有混酸废液供管、清洁酸出口管和污泥出口管,所述清洁酸出口管与所述酸回收装置的进料口连接,所述污泥出口管连接至所述焙烧炉,于所述污泥出口管上设置有分散装置。

2.如权利要求1所述的酸性废液回收处理系统,其特征在于:还包括酸洗废水前处理机构,所述酸洗废水前处理机构包括扩散渗析装置,所述扩散渗析装置配置有用于供给钕铁硼生产车间所产生的酸洗废水的酸洗废水供管、第一回收酸出口管和酸性残液出口管,所述酸性残液出口管连接至所述分散装置上。

3.如权利要求2所述的酸性废液回收处理系统,其特征在于:所述回收酸出口管连接至所述吸收塔上。

4.如权利要求1所述的酸性废液回收处理系统,其特征在于:所述酸回收装置具有第二回收酸出口管和回收废液出口管,所述回收废液出口管连接至所述预浓缩器上。

5.如权利要求4所述的酸性废液回收处理系统,其特征在于:所述回收废液出口管上旁接有回收废液支管,所述回收废液支管连接至所述分散装置上。

6.如权利要求4所述的酸性废液回收处理系统,其特征在于:所述第二回收酸出口管连接至所述吸收塔上。

7.如权利要求1所述的酸性废液回收处理系统,其特征在于:所述污泥出口管上还设有筛分装置,所述筛分装置位于所述分散装置的下游。

8.如权利要求7所述的酸性废液回收处理系统,其特征在于:所述筛分装置的筛上料出口管连接至所述分散装置上。

9.如权利要求1所述的酸性废液回收处理系统,其特征在于:所述混酸废液供管上布置有预沉淀装置。

10.如权利要求9所述的酸性废液回收处理系统,其特征在于:所述清洁酸出口管上旁接有酸滤液回流管,所述酸滤液回流管连接至所述预沉淀装置上。

技术总结

本技术涉及一种酸性废液回收处理系统,包括混酸废液前处理机构和焙烧处理机构,焙烧处理机构包括通过烟气管道依次连接的焙烧炉、预浓缩器和吸收塔,混酸废液前处理机构包括过滤装置和酸回收装置,过滤装置配置有混酸废液供管、清洁酸出口管和污泥出口管,清洁酸出口管与酸回收装置的进料口连接,污泥出口管连接至焙烧炉,于污泥出口管上设置有分散装置。本技术中,采用过滤‑酸回收‑分散处理的混酸废液前处理工艺,避免了游离硝酸进入焙烧炉发生分解,提高了硝酸回收率,而且利于后续的尾气脱硝操作,降低脱硝成本。对过滤产生的酸性污泥进行分散处理并且送入焙烧炉,可以有效地减少焙烧炉的喷枪堵塞的情况。

技术研发人员:谢霞,高俊峰,乔军

受保护的技术使用者:中冶南方工程技术有限公司

技术研发日:20231221

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!