油水分离装置、系统及工艺的制作方法

本申请涉及废水处理,具体涉及一种油水分离装置、系统及工艺。

背景技术:

1、在油田石油开采和工业生产过程,油和水会形成油水混合物,在一定温度下,有表面活性剂存在下,油和水会形成难以分离的乳化液和乳化油,如果这些乳化液不能尽快油水分离,会给工业生产带来很大经济损失和环境污染。

2、在工业生产中含油废水的来源极为广泛,现在主流的油水分离方法有物理法、物理化学法、化学法、生物化学法等。石化厂常采用传统活性污泥法进行废水处理。活性污泥法能去除废水中溶解性的和胶体状态的可生化有机物以及能被活性污泥吸附的悬浮固体和其他一些物质,但去除氨氮的效果不佳仅为20%左右,常常使出水的氨氮浓度超标。

3、混床作为一种常用的分离和纯化技术,也常用于含油废水的分离。它的工作原理是通过利用不同物质在固相和液相之间的亲和性差异,实现物质的分离和纯化。混床中的物质分离主要通过两个过程实现:吸附和解吸。当混合物通过混床时,其中的目标物质会被填料吸附,而其他物质则通过填料层。随着混合物的流动,目标物质会逐渐从填料中解吸出来,最终被收集。混床的工作效率受到多种因素的影响。如填料的选择、流量和压力的控制,过高或者不稳定的流量和压力可能导致目标物质无法充分吸附或解吸,从而降低分离效果。

技术实现思路

1、为了减少频繁开关分离装置所产生的损失,本发明提供一种油水分离装置、系统及工艺。

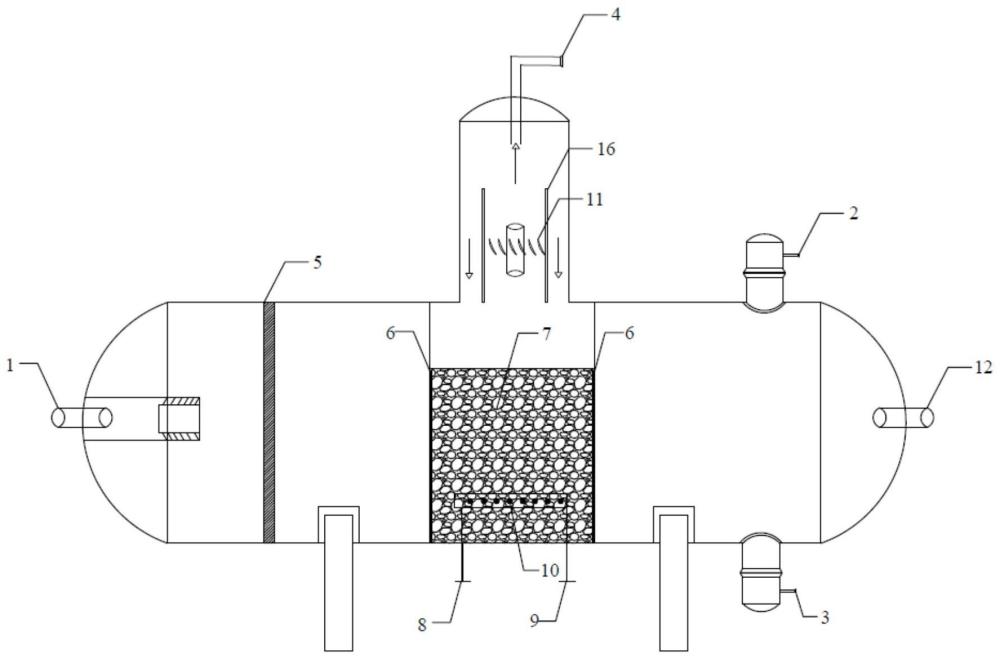

2、第一方面,本申请提供一种油水分离装置,所述装置设有进水口、出水口、油相出口和混合液出口;

3、所述装置内设有微通道过滤床层和反洗模块;

4、所述微通道过滤床层位于所述进水口和出水口之间;

5、所述微通道过滤床层用于通过拦截悬浮颗粒物和对乳化油滴进行捕获聚结以实现油水分离;

6、所述反洗模块设置于所述微通道过滤床层下方,用于释放所述微通道过滤床层中拦截的重油和悬浮颗粒物。

7、可选的,所述微通道过滤床层包括至少两种介质,以分别对悬浮颗粒物和乳化油滴进行分离。

8、可选的,所述微通道过滤床层包括亲水性介质和疏水性介质;

9、所述亲水性介质用于对悬浮颗粒物进行拦截;

10、所述疏水性介质用于对乳化油滴进行捕获聚结以实现油水分离。

11、可选的,所述疏水性介质通过所述亲水性介质改性制成;

12、所述亲水性介质和疏水性介质填充比例的范围为1:1~1:10。

13、可选的,所述反洗模块包括反洗水进口和与所述反洗水进口连通的反洗水分布器;

14、所述反洗水进口用于通入反洗水以清洗所述微通道过滤床层;

15、所述反洗水分布器用于使反洗水沿所述微通道过滤床层均匀分布。

16、可选的,所述反洗模块还包括反洗气进口,用于通入反洗气体以进一步清洗所述微通道过滤床层。

17、可选的,所述油相出口包括位于所述微通道过滤床层上方的重油出口;

18、所述重油出口处设置有旋流分离器;

19、所述旋流分离器用于对所述微通道过滤床层释放的重油和悬浮颗粒物进行分离。

20、可选的,所述分离装置还包括整流器,所述整流器设置于所述微通道过滤床层靠近所述进水口一侧,用于平衡进液的流动状态。

21、可选的,所述分离装置还包括进出口筛网,所述进出口筛网设置于所述微通道过滤床层靠近所述进水口、混合液出口的两侧。

22、第二方面,本申请提供一种油水分离系统,包括至少两个如第一方面所述的油水分离装置。

23、可选的,每个所述油水分离装置的混合液出口与其他至少一个所述油水分离装置的进水口连通;

24、所述混合液出口与连通的所述进水口之间设有第一控制阀门,用于控制两个所述油水分离装置之间的连通状态;

25、每一所述油水分离装置的进水口处设有第二控制阀门;

26、每一所述油水分离装置的第二控制阀门均连通油水混合物入口,用于控制对应所述油水分离装置的进液状态。

27、第三方面,本申请提供一种油水分离工艺,使用如第二方面所述的油水分离系统,所述工艺包括:

28、开启所有第一控制阀门和其中一个第二控制阀门,将油水混合物依次通过若干个串联的油水分离装置;

29、当其中一个油水分离装置内介质活性降低时,关闭与其连通的所有第一控制阀门和其进水口处的第二控制阀门,使油水混合物不通过该油水分离装置;

30、通过反洗模块释放该分离装置中微通道过滤床层拦截积累的悬浮颗粒物;

31、打开与该油水分离装置连通的所有第一控制阀门,使该油水分离装置重新接入系统。

32、基于上述技术方案,本申请较现有技术而言的有益效果为:

33、1、本申请实施例中的油水分离装置,通过微通道过滤床层底部的反洗模块,将微通道过滤床层拦截的悬浮颗粒物和重油由下至上释放,释放后的重油杂质经由重油出口上方排出油水分离装置外。从而通过反洗模块实现微通道过滤床层的原位再生,而无需打开分离装置后再对微通道过滤床层进行清洗。这样有利于保持分离装置内温度和压力稳定,减小设备能耗和物料损失,从而保证了油水分离效率。

34、2、本申请实施例中的油水分离装置,采用微通道过滤床层对悬浮颗粒物进行拦截,以及对乳化油滴进行捕获聚结,从而实现油水分离。微通道过滤床层通过利用不同介质的疏水性质和疏油性质,对乳化油滴捕获、破乳形成分散油滴,通过改性介质吸附颗粒与分散油滴相聚结,且油滴发生剪切流引起油滴内循环,以更好的捕获油水混合物中的亚微米及纳米级悬浮颗粒,得到携带微纳悬浮颗粒物的油相和净化水。以此进行高效率油水分离。

35、3、本申请实施例中的油水分离系统,通过设置至少两个相互串联的油水分离装置,并将至少两个油水分离装置的进水口和混合液出口相互连通,使得油水分离装置在进行过滤介质的再生时,油水混合物通过另一个或多个油水分离装置进行分离,以实现分离过程的连续化,减少分离系统因频繁开关而产生温度、压力的波动,并进一步减小混合液在波动状态下产生的损耗,保证分离效率。

技术特征:

1.一种油水分离装置,其特征在于,所述装置设有进水口(1)、出水口(3)、油相出口和混合液出口(12);

2.根据权利要求1所述的油水分离装置,其特征在于,所述微通道过滤床层(7)包括亲水性介质和疏水性介质;

3.根据权利要求2所述的油水分离装置,其特征在于,所述亲水性介质和疏水性介质的填充比例范围为1:1~1:10。

4.根据权利要求1所述的油水分离装置,其特征在于,所述反洗模块包括反洗水进口(9)和与所述反洗水进口(9)连通的反洗水分布器(10);

5.根据权利要求1或4所述的油水分离装置,其特征在于,所述反洗模块还包括反洗气进口(8),用于通入反洗气体以进一步清洗所述微通道过滤床层(7)。

6.根据权利要求5所述的油水分离装置,其特征在于,所述油相出口包括位于所述微通道过滤床层(7)上方的重油出口(4);

7.根据权利要求6所述的油水分离装置,其特征在于,所述旋流分离器包括旋转转子(11)和导流筒(16);

8.根据权利要求1所述的油水分离装置,其特征在于,所述分离装置还包括整流器(5),所述整流器(5)设置于所述微通道过滤床层(7)靠近所述进水口(1)一侧,用于平衡进液的流动状态。

9.根据权利要求1所述的油水分离装置,其特征在于,所述分离装置还包括进出口筛网(6),所述进出口筛网(6)设置于所述微通道过滤床层(7)靠近所述进水口(1)、混合液出口(12)的两侧。

10.一种油水分离系统,其特征在于,包括至少两个如权利要求1-9任意一项所述的油水分离装置。

11.根据权利要求10所述的油水分离系统,其特征在于,每个所述油水分离装置的混合液出口(12)与其他至少一个所述油水分离装置的进水口(1)连通;

12.一种油水分离工艺,其特征在于,使用如权利要求11所述的油水分离系统,所述工艺包括:

技术总结

本申请涉及废水处理技术领域,尤其涉及一种油水分离装置、系统及工艺,所述装置设有进水口、出水口、油相出口和混合液出口;所述装置内设有微通道过滤床层和反洗模块;所述微通道过滤床层位于所述进水口和出水口之间;所述微通道过滤床层用于通过拦截悬浮颗粒物和对乳化油滴进行捕获聚结以实现油水分离;所述反洗模块设置于所述微通道过滤床层下方,用于释放所述微通道过滤床层中拦截的重油和悬浮颗粒物。本申请能够在不影响油水分离效率的前提下对过滤床层进行清洗,减小设备能耗和物料损失。

技术研发人员:管向伟,张逸轩,李剑平,杨超,田程程,冯宇超,黄翌恺

受保护的技术使用者:中国石油集团工程股份有限公司

技术研发日:

技术公布日:2024/7/23

- 还没有人留言评论。精彩留言会获得点赞!